Изобретение относится к области производства огнестойких стеклопластиков, предназначенных для изготовления защитных коробов контактного рельса метрополитена и других изделий, к которым предъявляются требования пониженной горючести и которые могут быть использованы в строительстве, автомобилестроении и других областях промышленности.

Известен огнестойкий стеклопластик на основе галоидированной ненасыщенной полиэфирной смолы, включающей оксид сурьмы, гидратированный глинозем и декабромдифенил с использованием в качестве стеклонаполнителя стекломата.

Недостатком известного стеклопластика является использование в качестве связующего галоидированной ненасыщенной полиэфирной смолы, которая обладает токсикологическим действием, и, кроме того, для ее изготовления необходимо затратить дополнительное количество сырья, например дефицитного дорогостоящего галогенированного ангидрида, времени и энергоресурсов. Стеклопластик на основе указанной смолы имеет повышенное дымовыделение при горении, что загрязняет окружающую среду продуктами горения и создает дополнительные трудности при ликвидации очага пожара.

Прототипом предложенного технического решения является огнестойкий стеклопластик, выполненный из слоев рубленого стекломата, пропитанного связующим, содержащим полиэфирмалеинатную смолу, в качестве фосфорсодержащего антипирена - нефелин, диметакрилоксиэтиловый эфир метилфосфоновой кислоты и трихлорэтилфосфат, в качестве инициирующей системы - гидропероксид кумола и пероксид бензоила и краситель - ярко-оранжевый антрахиноновый.

Однако известный стеклопластик имеет повышенные дымовыделение, температуру отходящих газов, потерю массы при горении и также низкий кислородный индекс. Кроме того, длительное время полимеризации (достижение температуры 65-90оС до максимальной составляет 540 с) ухудшает технологичность при изготовлении изделий из стеклопластика непрерывным методом.

Это снижает производительность.

Следовательно, известные технические решения не обеспечивают необходимых требований по огнестойкости, предъявляемых в настоящее время к строительным материалам, что в свою очередь сказывается на загрязнении окружающей среды продуктами горения.

Поэтому для достижения более высоких технических результатов при изготовлении огнестойких стеклопластиков были проведены исследовательские работы.

Целью изобретения является снижение дымовыделения, температуры отходящих газов, потери массы, повышение кислородного индекса и производительности.

Поставленная цель достигается тем, что огнестойкий стеклопластик, выполненный из слоев стекловолокнистого наполнителя, пропитанного отверждаемым связующим на основе полиэфирмалеинатной смолы, антипирена, галогенсодержащее соединение, выбранное из группы, включающей декабромдифенилоксид, железную или алюминиевую соль тетрабромфталевого ангидрида и пентабромдифениловый эфир в сочетании с гидроксидом алюминия, трехоксидом сурьмы, оксидом цинка и оксидом железа, при следующем соотношении компонентов, мас.ч.:

Полиэфирмалеинатная смола 100 Декабромдифенилоксид 20-35

или железная, или алюми-

ниевая соль тетрабромфта- левого ангидрида, или 25-35

Пентабромдифениловый эфир 20-30 Гидроокись алюминия 50-60 Трехоксид сурьмы 5-10

Оксид цинка или оксид железа 4-10

Пероксидная иницииру- ющая система 1,5-3 Стеклонаполнитель 20-100

Изготовление стеклопластика осуществляют в две стадии.

1. Приготовление связующего

В емкость, снабженную мешалкой со скоростью вращения 700-900 об/мин, при комнатной температуре загружают 100 мас.ч. полиэфирмалеинатной смолы, например, марки ПН-1 (ГОСТ 27952-88), 20-35 мас.ч. галогенсодержащего антипирена типа декабромдифенилоксида (ТУ 6-22-43-79) или 25-35 мас.ч. железной или алюминиевой соли тетрабромфталевого ангидрида, или 20-30 мас.ч. пентабромдифенилового эфира (ТУ 6-47-92-91) и 0,5-1,0 мас.ч. термостабилизатора стафор - 11 (СТ-11) ТУ 6-14-22-203-81 или декалиевую соль сульфокислоты дифенилсульфона - К-соль (ТУ 6-01-4689-387-9) и перемешивают в течение 10-15 мин до получения однородной массы. Затем при непрерывном перемешивании вводят 50/60 мас.ч. гидроксида алюминия (ТУ 6-22-11-86-86) в сочетании с 5-10 мас. ч. трехоксида сурьмы (ТУ 48-14-1-82) и 4-10 мас.ч. оксида цинка (ГОСТ 10262-73) или оксида железа (ГОСТ 4173-77) и перемешивание продолжают в течение 30 мин.

При непрерывном перемешивании для придания окраски в смесь вводят 0,1-2,0 мас.ч. красителя, например дневного флюоресцентного пигмента (ДФП) пурпурного для полиэтилена (ТУ 6-09-4958-85) или ДФП желтого 2664 (ТУ 6-09-26-652-88), или ДФП зеленого 69 (ТУ 6-14-4898-80), или ДФП лимонно-желтого 418 (ТУ 6-14-4898-80), или пигмента желтого светопрочного (ГОСТ 5691-77) или пигмента бордо антрахинонового на дибутилфталате (ТУ 6-14-73-76), или пигмента темно-зеленого для стеклопластика, литера 0 (отход производства кубового ярко-зеленого "С") ТУ 6-14-15-148-88, или дисперсно-коричневой смеси (ТУ 6-36-5800151-269-90), иди ДФП оранжевого для полиэтилена (ТУ 6-09-4926-80), или дисперсного синего к (ГОСТ 23795-79), затем инициирующую систему - 1,5-3,0 мас.ч. гидропероксида изопропилбензола (ТУ 38-102-93-75) или пероксида третбутилопербензоата (ТУ 6-05-1997-85), иди другого пероксида, и продолжают тщательное перемешивание смеси в течение 15-20 мин.

Полученное связующее характеризуется следующими показателями:

Цвет - от светлого до темного тона в зависимости от цвета красителя Вязкость БЗ-1 при 20оС 90-140

Время достижения темпе- ратуры 65-90оС, с 60-90

Время достижения темпе-

ратуры от 65 до максима- льной, оС 150-420

Максимальная темпера- тура отверждения, оС 130-190

Жизнеспособность связую- щего не менее, ч 24

В качестве полиэфирмалеинатной смолы используют также смолу марки ПН-15 и другие смолы.

2. Изготовление стеклопластика

Изготовление стеклопластика осуществляют методом протяжки со скоростью 2,5-2,8 м/мин на установке непрерывного действия путем непрерывной подготовки пакета, состоящего из пропитанного связующим (179-215 мас.ч.) стеклонаполнителя (20-40 мас.ч.) с последующим формованием его в нагретой фильере и отверждением в обогревающихся камерах с температурой по камерам соответственно:

I - 115 ± 5оС; II - 135 ± 5оС; III - 110 ± 5оС.

Стеклопластик изготавливают также методом контактного формования, пултрузии и другими известными методами.

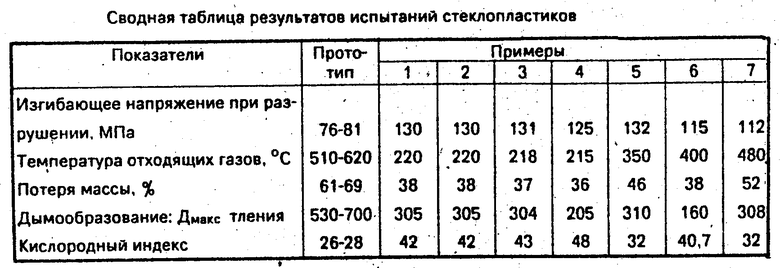

Свойства полученного стеклопластика и прототипа приведены в таблице.

П р и м е р 1. В емкость, снабженную мешалкой, со скоростью вращения 700-900 об/мин (при комнатной температуре загружают 100 мас.ч. полиэфирмалеинатной смолы ПН-1 и 20 мас.ч. декабромдифениоксида и перемешивают в течение 10-15 мин до получения однородной массы. Затем при непрерывном перемешивании вводят 50 мас.ч. гидроксида алюминия в сочетании с 5 мас.ч. трехоксида сурьмы и 4 мас.ч. оксида цинка и продолжают перемешивание в течение 30 мин. После этого в смесь вводят 0,1 мас.ч. красителя дисперсного синего К и З мас.ч. гидропероксида изопропилбензола и продолжают перемешивание в течение 10 мин.

Связующее имеет следующие показатели: Цвет Голубой

Вязкость по ВЗ-1 при 20оС, с 110

Время достижения тем- пературы от 65 до 90оС, с 90

Время достижения тем-

пературы от 65 до макси- мальной, с 270 Максимальная тем- пература отверждения, оС 138

Жизнеспособность свя- зующего, не менее, ч 24

Стеклопластик получают методом протяжки на установке непрерывного действия путем непрерывной подготовки пакета, состоящего из рубленых нитей, пропитанного связующим, с последующим формованием его в нагретой фильере и отверждением в камерах при температуре в камерах соответственно:

I - 100 ± 5oC; II - 135 ± 5oC; III - 110 ± 5oC.

Содержание стеклонаполнителя в стеклопластике 40 мас.ч. на 100 мас.ч. полиэфирмалеината.

Свойства полученного стеклопластика приведены в таблице.

П р и м е р 2. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.:

Полиэфирмалеинатная смола ПН-1 100 Декабромдифенилоксид 20 Гидроксид алюминия 60 Трехоксид сурьмы 5 Оксид железа 4

Краситель ДФП желтый 2664 0,5

Гидропероксид изопро- пилбензола 3,0

Связующее имеет следующие показатели: Цвет Светло-желтый

Вязкость по ВЗ-1 при 20оС, с 108

Время достижения температуры от 65 до 90оС, с 105

Время достижения температуры от 65оС до максимальной, с 260

Максимальная темпе- ратура отверждения, оС 150

Жизнеспособность связующего, не менее, ч 24

Содержание стеклонаполнителя в стеклопластике 20 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 3. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Полиэфирная смола ПН-1 100 Декабромдифенилоксид 35 Гидроксид алюминия 60 Трехоксид сурьмы 10 Оксид железа 10 Краситель ДФП желтый 2664 0,5

Гидропероксид изопро- пилбензола 3,0

Связующее имеет следующие показатели: Цвет Светло-

желтый

Вязкость по ВЗ-1 при 20оС, с 180

Время достижения тем- пературы от 65 до 90оС, с 110

Время достижения тем-

пературы 65оС до макси- мальной, с 283

Максимальная темпе- ратура отверждения, оС 153

Жизнеспособность связу- ющего, не менее, ч 24

Содержание стеклонаполнителя в стеклопластике 40 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 4. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.:

Полиэфирмалеинатная смола ПН-1 100 Декабромдифенилоксид 36 Гидроксид алюминия 65 Трехоксид сурьмы 11,0 Оксид цинка 11,0

Краситель ДФП желтый 2664 0,5

Гидропероксид изопро- пилбензола 3,0

Связующее имеет следующие показатели: Цвет Светло-

желтый

Вязкость по ВЗ-1 при 20оС, с 220

Время достижения тем- пературы от 65 до 90оС, с 115

Время достижения тем- пературы от 65оС до максимальной, с 303

Максимальная темпе- ратура отверждения, оС 155

Жизнеспособность свя- зующего, не менее, ч 24

Введение запредельного количества антипиреновых добавок выше максимального значения приводит к снижению производительности из-за большого увеличения вязкости.

Содержание стеклонаполнителя в стеклопластике 40 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 5. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Полиэфирная смола ПН-1 100 Декабромдифенилоксид 19 Гидроксид алюминия 45 Трехоксид сурьмы 4,0 Оксид цинка 4,0

Краситель ДФП желтый 2664 0,5

Гидропероксид изопро- пилбензола 3,0

Связующее имеет следующие показатели: Цвет Светло-

желтый

Вязкость во ВЗ-1 при 20оС, с 98

Время достижения тем- пературы от 65 до 90оС, с 107

Время достижения тем-

пературы от 65оС до мак- симальной, с 278

Максимальная темпе- ратура отверждения, оС 150

Введение запредельного количества антипиреновых добавок ниже минимального не позволяет достичь поставленной цели и приводит к снижению синергического эффекта. Полученный материал не обладает необходимыми свойствами по горючести (температурой отходящих газов, дымовыделением, потерей массы, уменьшением кислородного индекса).

Содержание стеклонаполнителя в стеклопластике 20 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 6. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.:

Полиэфирмалеинатная смола 100

Железная соль тетрабром- фталевого ангидрида 30 Гидроксид алюминия 60 Трехоксид сурьмы 10 Краситель ДФП зеленый 69 1,0

Пероксид трет-бутилпер- бензоат 3,0

Связующее имеет следующие показатели: Цвет Зеленый

Вязкость по ВЗ-1 при 20оС, с 160

Время достижения тем- пературы от 65 до 90оС, с 150

Время достижения тем-

пературы от 65оС до мак- симальной, с 288

Максимальная темпе- ратура отверждения, оС 138

Жизнеспособность свя- зующего, не менее, ч 24

Содержание стеклонаполнителя в стеклопластике 35 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства получения стеклопластика приведены в таблице.

П р и м е р 7. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.:

Полиэфирмалеинатная смола 100

Железная соль тетрабром- фталевого ангидрида 24 Гидроксид алюминия 48 Трехоксид сурьмы 4,8 Краситель ДФП зеленый 69 1,0 Пероксид трет-бутил- пербензоат 3,0

Связующее имеет следующие показатели: Цвет Зеленый Вязкость по ВЗ-1 при 20оС, с 128

Время достижения тем- пературы от 65 до 90оС, с 125

Время достижения

температуры от 65оС до максимальной, с 261

Максимальная темпера- тура отверждения, оС 142

Жизнеспособность свя- зующего, не менее, ч 24

Введение запредельного количества антипиреновых добавок ниже минимального не позволяет достичь поставленной цели и приводит к снижению синергического эффекта, полученный материал не обладает необходимыми свойствами по горючести (температурой отходящих газов, дымовыделением, потерей массы, уменьшением кислородного индекса).

Содержание стеклонаполнителя в стеклопластике 30 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 8. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.:

Полиэфирмалеинатная смола 100

Железная соль тетрабром- фталевого ангидрида 36 Гидроксид алюминия 65 Трехоксид сурьмы 11,8 Краситель ДФП зеленый 69 1,0

Пероксид трет-бутил- пербензоат 3,0

Связующее имеет следующие показатели: Цвет Зеленый Вязкость по ВЗ при 20оС, с 210

Время достижения тем- пературы от 65 до 90оС, с 130

Время достижения тем-

пературы от 65оС до максимальной, с 298

Максимальная темпе- ратура отверждения, оС 145

Жизнеспособность свя- зующего, не менее, ч 24

Введение запредельного количества антипиреновых добавок выше максимального значения приводит к снижению производительности из-за увеличения вязкости.

Содержание стеклонаполнителя в стеклопластике 40 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 9. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Полиэфирная смола ПН-1 100

Алюминиевая соль тетра- бромфталевого ангидрида 30 Гидроксид алюминия 60 Трехоксид сурьмы 5 Термостабилизатор СТ-11 0,5

Краситель пигмент желтый светопрочный 2

Пероксид трет-бутил- пербензоат 3

Связующее имеет следующие показатели: Цвет Желтый

Вязкость по ВЗ-1 при 20оС, с 115

Время достижения тем- пературы от 65 до 90оС, с 140

Время достижения

температуры от 65оС до максимальной, с 270

Максимальная темпе- ратура отверждения, оС 139

Жизнеспособность свя- зующего, не менее, ч 24

Содержание стеклонаполнителя в стеклопластике 30 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 10 (отрицательный). Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.: Полиэфирная смола ПН-1 100

Алюминиевая соль тетра- бромфталевого ангидрида 36 Гидроксид алюминия 65 Трехоксид сурьмы 11 Термостабилизатор СТ-11 1,5

Краситель пигмент желтый светопрочный 2

Пероксид трет-бутил- пербензоат 3

Связующее имеет следующие показатели: Цвет Желтый

Вязкость по ВЗ-1 при 20оС, с 180

Время достижения тем- пературы от 65оС до 90оС, с 145 Время достижения темпе- ратуры от 65оС до макси- мальной, с 305

Максимальная темпе- ратура отверждения, оС 141

Жизнеспособность связую- щего, не менее, ч 24

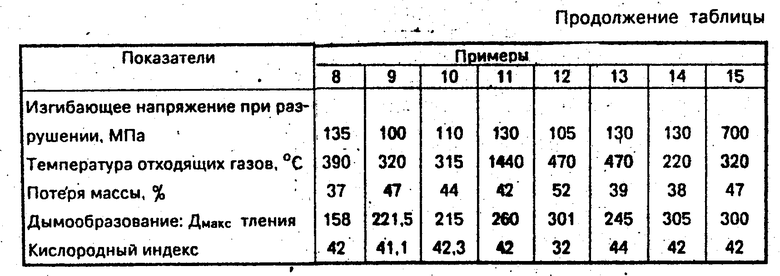

Содержание стеклонаполнителя в стеклопластике 40 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

Введение запредельного количества предлагаемых антипиреновых добавок выше предлагаемого значения приводит к снижению производительности, большого повышения вязкости, связующего.

Введение запредельного количества предлагаемых антипиреновых добавок ниже минимального не позволяет достичь поставленной в изобретении цели, приводит к снижению синергического эффекта, полученный материал не обладает необходимыми свойствами по горючести (температурой отходящих газов, дымовыделением, потерей массы, уменьшением кислородного индекса).

П р и м е р 11. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в соответствии, мас.ч.: Полиэфирная смола ПН-1 100

Пентабромдифениловый эфир 25 Гидроксид алюминия 50 Трехоксид сурьмы 5

Краситель ДФП пурпур- ный для полиэтилена 2

Термостабилизатор К-соль 1 Оксид железа 10

Пероксид трет-бутил- пербензоат 1,5

Связующее имеет следующие показатели: Цвет Темно-

красный

Вязкость по ВЗ-1 при 20оС, с 130

Время достижения тем- пературы от 65 до 90оС, с 90

Время достижения тем-

пературы от 65оС до максимальной, с 210 Максимальная темпе- ратура отверждения, оС 130

Жизнеспособность свя- зующего, не менее, ч 24

Содержание стеклонаполнителя в стеклопластике 25 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 12. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в соотношении, мас.ч.:

Полиэфирмалеинатная смола ПН-1 100

Пентабромдифениловый эфир 19,5 Гидроксид алюминия 48 Трехоксид сурьмы 4,8

Краситель ДФП пурпурный для полиэтилена 2 Термостабилизатор К-соль 1 Оксид железа 3,8

Пероксид трет-бутил- пербензоата 1,5

Связующее имеет следующие показатели: Цвет Темно-

красный

Вязкость по ВЗ-1 при 20оС, с 175

Время достижения темпе-

ратуры от 65о до макси- мальной, с 270

Время достижения тем- пературы от 65 до 90оС, с 105

Максимальная темпе- ратура отверждения, оС 132

Жизнеспособность свя- зующего, не менее, ч 24

Введение запредельного количества антипиреновых добавок ниже минимального позволяет достичь поставленной цели, приводит к снижению синергического эффекта, полученный материал не обладает требуемыми свойствами указанными в цели.

Содержание стеклонаполнителя в стеклопластике 20 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 13. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в соотношении, мас.ч.:

Полиэфирмалеинатная смола ПН-1 100

Пентабромдифениловый эфир 31 Гидроксид алюминия 65 Трехоксид сурьмы 11

Краситель ДФП пур- пурный для полиэтилена 2 Термостабилизатор К-соль 1 Оксид железа 11,8 Пероксид трет-бутил- пербензоата 1,5 Связующее имеет следующие показатели: Цвет Темно-

красный

Вязкость по ВЗ-1 при 20оС, с 213

Время достижения тем- пературы от 65 до 90оС, с 107

Время достижения тем-

пературы от 65оС до максимальной, с 273

Максимальная темпе- ратура отверждения, оС 131

Жизнеспособность свя- зующего, не менее, ч 24

Введение запредельного количества антипиреновых добавок выше максимального значения приводит к снижению производительности из-за увеличения вязкости.

Содержание стеклонаполнителя в стеклопластике 40 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 14. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в следующем соотношении, мас.ч.:

Полиэфирмалеинатная смола ПН-15 100 Декабромдифенилоксид 20 Гидроксид алюминия 50 Трехоксид сурьмы 5

Оксид цинка или оксид железа 4 Краситель ДФП желтый 2664 0,5

Гидропероксид изопро- пилбензола 2,0

Связующее имеет следующие показатели: Цвет Светло-

желтый

Время достижения тем- пературы от 65 до 90оС, с 90

Время достижения тем-

пературы от 65оС до максимальной, с 260

Максимальная темпе- ратура отверждения, оС 140

Содержание стеклонаполнителя в стеклопластике 30 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

П р и м е р 15. Связующее и стеклопластик получают аналогично примеру 1 и компоненты берут в том же соотношении. В качестве стеклонаполнителя используют стеклоровинг РБН 13-2520-48 (ГОСТ 17139-79).

Стеклопластик получают методом пультрузии.

5 мас. ч. стеклоровинга пропитывают 50 мас.ч. связующего с последующим отверждением в камерах полимеризации при температурах 115, 130, 110оС соответственно.

Содержание стеклонаполнителя в стеклопластике 20 мас.ч. на 100 мас.ч. полиэфирмалеината. Свойства полученного стеклопластика приведены в таблице.

Использование предлагаемого изобретения позволяет снизить дымовыделение, температуру отходящих газов, потерю массы при горении, повысить кислородный индекс и производительность.

При этом повышается скорость полимеризации стеклопластика, которая по прототипу составляет 540 с, а по заявляемому способу - 420 с. Это позволяет повысить производительность на 20%.

За счет использования предлагаемого сочетания компонентов обеспечивается улучшение целого ряда показателей, таких как уменьшения потери массы, снижение температуры отходящих газов, дымовыделения, увеличение кислородного индекса, которые характеризуют устойчивость предлагаемого стеклопластика при горении.

Это позволит улучшить качество материала и расширить выпуск изделий, которые можно использоваться в различных отраслях промышленности, например, при изготовлении элементов гидроизоляционных зонтов для защиты от грунтовых вод потолочной части наклонных ходов станций метрополитена глубокого заложения, ангаров, несущих деталей рефрижераторов и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУДНОГОРЮЧИЙ НИЗКОТОКСИЧНЫЙ СТЕКЛОПЛАСТИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2286881C1 |

| Полиэфирное связующее пониженной горючести | 2017 |

|

RU2674210C1 |

| Огнестойкое связующее для стеклопластиков | 1978 |

|

SU670593A1 |

| ОГНЕСТОЙКИЙ МАЛОТОКСИЧНЫЙ СТЕКЛОПЛАСТИК | 1987 |

|

SU1552518A1 |

| ПУЛТРУЗИОННЫЙ ПРОФИЛЬНЫЙ СТЕКЛОПЛАСТИК | 2015 |

|

RU2602161C1 |

| Полимерная композиция для стеклопластиков | 1980 |

|

SU905241A1 |

| Связующее для стеклопластиков | 1987 |

|

SU1609800A1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКА И ПУЛТРУЗИОННЫЙ ПРОФИЛЬ ИЗ СТЕКЛОПЛАСТИКА | 2012 |

|

RU2502602C1 |

| Термореактивная композиция | 1978 |

|

SU729218A1 |

| Способ получения ненасыщенной полиэфирной смолы бисфенольного типа | 1990 |

|

SU1836392A3 |

Использование: огнестойкий стеклопластик предназначен для изготовления защитных коробов контактного рельса метрополитена, элементов гидроизоляционных зонтов для защиты контактного рельса метрополитена от воздействия грунтовых вод, ангаров, несущих деталей рефрижераторов для строительной, автомобильной и других отраслей народного хозяйства. Цель: снижение дымовыделения, температуры отходящих газов, потери массы, повышение кислородного индекса и производительности. Сущность изобретения: огнестойкий стеклопластик включает: 20 - 100 мас.ч стеклонаполнителя, пропитанного 100 мас.ч. связующего на основе полиэфирмалеинатной смолы, содержащей в качестве антипирена галогенсодержащие соединения, выбранные из группы, включающей 20 - 35 мас.ч. декабромдифенилоксида или 25 - 35 мас.ч. железной или алюминиевой соли тетрабромфталевого ангидрида, или 20 - 30 мас.ч пентабромдифенилового эфира в сочетании с соединениями, создающими синергический эфект, выбранными из группы, состоящей из 50 - 60 мас.ч. гидроксида алюминия, 5 - 10 мас.ч. трехоксида сурьмы, 4 - 10 мас.ч. оксида цинка или оксида железа, пероксидную инициирующую систему - 1,5 - 3 мас.ч. Положительный эффект: снижение дымовыделения, температуры отходящих газов, потери массы при горении, повышение кислородного индекса и производительности, улучшение качества изделия, расширение ассортимента выпускаемых изделий и областей применения. 1 табл.

ОГНЕСТОЙКИЙ СТЕКЛОПЛАСТИК, выполненный из слоев стекловолокнистого наполнителя, пропитанного отверждаемым связующим на основе полиэфирмалеинатной смолы, антипирена и пероксидной инициирующей системы, отличающийся тем, что он содержит в качестве антипирена галогенсодержащее соединение, выбранное из группы, включающей декабромдифенилоксид, или железную или алюминиевую соль тетрабромфталевого ангидрида, или пентабромдифениловый эфир в сочетании с гидроксидом алюминия, трехоксидом сурьмы, оксидом цинка или железа при следующем соотношении компонентов, мас.ч.:

Полиэфирмалеинатная смола 100

Декабромдифенилоксид 20 - 35

или железная или алюминиевая соль тетрабромфталевого ангидрида 25 - 35

или пентабромдифениловый эфир 20 - 30

Гидроксид алюминия 50 - 60

Трехоксид сурьмы 5 - 10

Оксид цинка или железа 4 - 10

Пероксидный инициатор 1,5 - 3

Стеклонаполнитель 20 - 40

| Авторское свидетельство СССР N 1075551, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-07-15—Публикация

1992-02-21—Подача