Изобретение относится к строительным материалам и предназначено для изготовления материалов на фосфатном связующем для стройиндустрии, а также для материалов вагоно-, самолето- и судостроения.

Известен способ изготовления материала по авт. св. N 968002, С 04 B 28/34, 1978, принятый за аналог. Способ изготовления фосфатного материала заключается в смешении медьхромфосфатного связующего с молярным соотношением P2O5/(CuO + +Cr2O3), равным 2,5-2,8, в мас.% - 20-45, с каолином - 6-15 мас. % и серпентинитом - 4-10 мас.% и нанесении цементирующего состава на армирующий стекловолокнистый наполнитель. Материал изготавливается горячим прессованием при температуре 160оС и давлении прессования 0,5-1,0 МПа. Недостатком этого материала и способа его изготовления является недостаточно высокая длительная температура эксплуатации (до 1000оС), низкие прочностные свойства.

Известен способ получения фосфатного конструкционного материала (авт. св. N 1622335, кл. C 04 B 28/34, 1989), состоящий в смешении фосфатного связующего с гидроокисью алюминия - 1-3 мас.%, глинозема фракции 1-3 мкм - 9-11 мас. % , отходов катализатора производства синтетического каучука - 10-12 мас.% и нанесении цементирующего состава на стеклонаполнитель. Отверждение проводят при температуре 150оС и удельном давлении 1,0-1,5 МПа. Недостатком этого способа изготовления материала являются низкие модуль упругости при растяжении и прочностные свойства пресс-материала.

Целью изобретения является повышение прочностных свойств, модуля упругости при растяжении и температуры длительной эксплуатации.

Поставленная цель достигается тем, что при смешении 48-52 мас.% фосфатного связующего с 41-42 мас.% оксида алюминия дополнительно вводят 6-11 мас. % оксида хрома или магния, 56-65 мас.% полученной композиции совмещают с 35-44 мас.% предварительно аппретированной 3-7%-ным раствором бакелитового лака в этиловом спирте или ацетоне стеклоткани или стеклополотна, а отверждение осуществляют при удельном давлении 0,1-0,45 МПа, нагревании до 130-145оС со скоростью подъема температуры 5-12 град/ч.

В качестве фосфатного связующего используют алюмоборфосфатное (АБФС) или алюмохромфосфатное (АХФС) связующее (ТУ 113-07-11.061-90 и ТУ 6-18-166-83 соответственно) в смеси с порошковыми компонентами. В качестве стекловолокнистого наполнителя используют ткани марок Т-10-80 (ГОСТ 19170-73), Т-41-76 (ТУ 6-11-551-82), стеклополотно НПУ-0,5-76Н (ОСТ 6-19-523-86). Применяемый оксид алюминия соответствует ОСТ 2МТ-71-5-84, марка 24А, оксид хрома - ТУ 6-09-4272-76, оксид магния - ГОСТ 4526-75. Для аппретирования стеклонаполнителя применяют раствор бакелитового лака ЛБС-1, ЛБС-4 или ЛБС-29, соответствующие ГОСТ 901-78 в этиловом спирте ГОСТ 17-299-78 или ацетоне ТУ 6-09-3513-86.

Смесь АХФС или АБФС с порошковыми наполнителями, взятая при указанном соотношении компонентов, способствует образованию прочного, водостойкого продукта твердения. Введение добавки оксидов хрома или магния позволяет повысить прочностные свойства, модуль упругости при растяжении и температуру длительной эксплуатации, одновременно снижая конечную температуру отверждения с образованием водостойкого продукта. Дополнительное введение в сырьевую смесь оксидов хрома или магния приводит к образованию метафосфатов хрома или магния при взаимодействии с АХФС или АБФС, которые обладают свойствами полимеров, что позволяет целенаправленно проводить процесс полимеризации фосфатного связующего и получать конструкционный материал с заданными свойствами. Введение в состав оксида магния или хрома менее 6% не обеспечивает требуемых прочностных свойств материала из-за недостаточного количества образующихся метафосфатов. Увеличение содержания оксида магния или хрома свыше 11% значительно снижает жесткость (модуль упругости при растяжении).

Аппретирование стекловолокнистого наполнителя 3-7%-ным раствором бакелитового лака в этиловом спирте или ацетоне применяется для защиты стекловолокна от корродирующего воздействия кислого фосфатного связующего. Меньшая концентрация (менее 3% ) не обеспечивает требуемых прочностных свойств материала (σи ≈ 60 МПа), большая (более 7%) снижает адгезионные свойства стеклонаполнителя (σи ≈ 55 МПа).

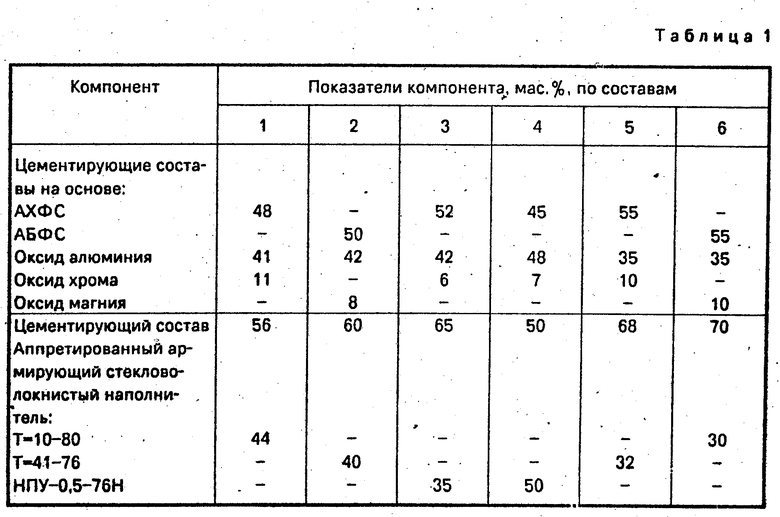

П р и м е р. Были изготовлены 6 составов (в мас.%), приведенных в табл. 1. Способ изготовления указанных составов заключается в аппретировании 3-7% -ным спиртовым (или ацетоновым) раствором бакелитового лака стекловолокнистого наполнителя; раскрое стекловолокнистого наполнителя на заготовки требуемых размеров; приготовлении цементирующего состава путем смешения АХФС (или АБФС) с оксидами алюминия и хрома (или магния); нанесения цементирующего состава на заготовки стекловолокнистого наполнителя и набор пакета; отверждения при удельном давлении 0,1-0,45 МПа до температуры 130-145оС со скоростью подъема температуры 5-12 град/ч.

Выбор величин давления, температуры отверждения и скорости подъема температуры определялся химической природой сырьевой смеси и получением конечного прочного водостойкого продукта. Отверждение смеси обусловлено дегидратацией фосфатного связующего при нагреве до 130-145оС и удельном давлении 0,1-0,45 МПа. Использование удельного давления менее 0,1 МПа ведет к получению рыхлой структуры материала со слабыми межслоевыми связями и низкой прочностью (σи ≈ 50 МПа). Отверждение смеси при удельном давлении более 0,45 МПа приводит к разрушению армирующего стекловолокнистого наполнителя вследствие абразивного воздействия оксида алюминия (σи ≈ 30-40 МПа).

При отверждении материала при температуре ниже 130оС не достигается конечная цель - получение прочного, с высоким модулем упругости при растяжении водостойкого продукта (σи < 60 МПа), а повышение температуры термообработки выше 145оС нецелесообразно из соображений технологичности.

Проведение режима термообработки со скоростью подъема температуры 5-12 град/ч также обусловлено химической природой состава, отверждение которого происходит за счет выделения связанной воды. Подъем температуры со скоростью, большей 12 град/ч, ведет к получению низкопрочного материала (σи ≈ 50 МПа), а более медленный подъем температуры (менее 5 град/ч) нецелесообразен из соображений технологичности. Свойства полученных образцов, изготовленных по составам 1-6, приведены в табл.2.

Как видно из табл.2, использование предлагаемого способа изготовления конструкционного фосфатного материала позволяет получить материал с прочностными характеристиками в ≈ 1,5-2,5 раза выше, чем у прототипа, с модулем упругости при растяжении ≈ 30000 МПа и повысить температуру длительной эксплуатации (1200оС).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2391318C1 |

| Сырьевая смесь для изготовления фосфатного конструкционного пресс-материала | 1989 |

|

SU1622335A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

| Способ получения радиотехнического материала | 2002 |

|

RU2220930C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ДЕТАЛЕЙ ИЗ НИТРИДА КРЕМНИЯ | 2008 |

|

RU2365564C1 |

| БАКТЕРИЦИДНАЯ КРАСКА "ЭКОТЕРМОФОС" | 1997 |

|

RU2133256C1 |

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| ОГНЕУПОРНАЯ КРАСКА | 1996 |

|

RU2098441C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ | 1991 |

|

RU2024461C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

Использование: изготовление материалов на фосфатном связующем для стройиндустрии, вагоно-, самолето- и судостроения. Сущность: способ получения конструкционного материала на фосфатном связующем включает смешение 48 - 52 мас. % фосфатного связующего (АХФС или АБФС) с 41 - 42 мас.% оксида алюминия и 6 - 11 мас.% оксида хрома или оксида магния, последующее совмещение 56 - 65 мас.% полученной композиции с 35 - 44 мас.% предварительно аппретированной 3 - 7%-ным раствором бакелитового лака в этиловом спирте или ацетоне стеклоткани или стеклополотна и отверждение при удельном давлении 0,1 - 0,45 МПа, нагревании до 130 - 145°С со скоростью подъема температуры 5 - 12 град/ч. Полученные по описанному способу материалы характеризуются модулем упругости при растяжении 29-32·10-3МПа , пределом прочности при изгибе 125 - 130 МПа. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ФОСФАТНОМ СВЯЗУЮЩЕМ, включающий смешение алюмохромфосфатного или алюмоборфосфатного связующего с оксидом алюминия, совмещение полученной композиции со стекловолокнистым наполнителем и отверждение при повышенных давлении и температуре, отличающийся тем, что, с целью повышения прочности, модуля упругости при растяжении и температуры длительной эксплуатации материала, при смешении 48 - 52 мас. % фосфатного связующего с 41 - 42 мас.% оксида алюминия дополнительно вводят 6 - 11 мас.% оксида хрома или оксида магния, 56 - 65 мас.% полученной композиции совмещают с 35 - 44 мас.% предварительно аппретированной 3 - 7%-ным раствором бакелитового лака в этиловом спирте или ацетоне стеклоткани или стеклополотна, а отверждение осуществляют при удельном давлении 0,1 - 0,45 МПа, нагревании до 130 - 145oС со скоростью подъема температуры 5 - 12 град/ч.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сырьевая смесь для изготовления фосфатного конструкционного пресс-материала | 1989 |

|

SU1622335A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1994-07-15—Публикация

1991-04-26—Подача