Изобретение относится к способам очистки фторхлоруглеродных жидкостей и может быть использовано в технологии микроэлектроники для регенерации отработанных перфторполиэфиров или теломеров трифторхлорэтилена, применяемых в качестве вакуумных масел откачных насосов в процессах плазмохимического травления (ПХТ) тонких слоев.

Известен способ очистки фторпергалогенуглеродов с 2-6 атомами углерода путем пропускания газообразного продукта при 180-250оС через слой Al2O3, содержащего 5% гидроксида щелочного или щелочно-земельного металла /1/.

Недостатком способа очистки являются высокие энергозатраты, связанные с переводом очищаемых продуктов в газообразное состояние, довольно значительная норма расхода гидроксида алюминия (10-15 мас.ч. на 100 мас.ч. очищаемой жидкости).

Известен способ регенерации отработанных фторсодержащих масел на основе перфторполиэфиров, перфторполифениловых эфиров, перфторполиэфиров триазина путем обработки в делительной воронке растворителем из класса алифатических хлорфторуглеводородов с 1-2 атомами углерода, отделения нижнего слоя, его фильтрации и последующего выдерживания при 60-70оС для полного удаления растворителя из очищенного масла /2/.

Недостатком данного способа регенерации отработанных масел является значительная материало- и энергоемкость технологии, связанная с высокой нормой расхода растворителя (2 мас.ч. на 1 мас.ч. регенерируемой жидкости) и большими затратами тепла на его испарение на стадии получения чистого масла.

Известен способ регенерации отработанных синтетических сложно-эфирных масел путем обработки 10-20% -ным водным раствором гидроксида натрия при 45-55оС с последующим выделением масляного слоя в делительной воронке, промывкой слоя горячей водой до нейтральной реакции по фенолфталеину, сушкой слоя при 105-120оС и фильтрацией. Выход масла - 76,1% /3/.

Недостатком указанного способа регенерации масла является, как и в предыдущих способах, значительная материалоемкость технологии, связанная с большим расходом водного раствора гидроксида натрия (до 30 мас.ч. на 100 мас.ч. перерабатываемого масла) и необходимостью применения воды для отмывки. Кроме того, данный способ характеризуется большим количеством отходов - отработанной щелочи и промывной воды, которые приводят к потерям масла при его регенерации.

Известен также способ регенерации отработанных масел (турбинного и изоляционного), согласно которому смесь предварительно обезвоженных и очищенных от шлама масел обрабатывают 0,3-3% концентрированной серной кислотой при 10-40оС в течение 10-30 мин. После отделения шлама смесь нейтрализуют 0,1-1% (Сa(OH)2 при 50-70оС и обрабатывают коагулянтом - 0,2-1,5% отбеливающей глины при 80-90оС, после чего фильтруют /4/.

Указанный способ регенерации масел прост и экономичен, характеризуется низкой материало- и энергоемкостью. Однако он не пригоден для регенерации отработанных фторхлоруглеродных жидкостей от процессов ПХТ ввиду содержания в них специфических примесей и наличия у жидкостей характерных физико-химических свойств.

Наиболее близким по достигнутому результату к заявляемому является способ очистки смеси перфторированных углеводородов с 7-18 атомами углерода и фторированных углеводородов от кислых и токсичных примесей путем обработки при 165-250оС гидроксидом щелочного или щелочно-земельного металла в присутствии воды или диспергированных (растворенных) в неводном растворителе в течение 1-2 ч, после чего смесь охлаждают, добавляют к ней воду и извлекают перфторированный углеводород путем разделения фаз или экстракцией спиртом, эфиром или кетоном. Более глубокую очистку осуществляют дополнительной обработкой продукта кетоном, карбоновой кислотой или сложным эфиром этой кислоты с алифатическим спиртом /5/.

Недостатком описанного способа очистки смеси перфторированных углеводородов является, как в описанных способах, значительная материалоемкость технологии, которая связана с применением больших количеств реагентов (гидроксида металла, воды, карбонильных соединений) и значительными удельными нормами их расхода - 25-50% относительно массы регенерируемых перфторуглеродов. Кроме того, данный способ характеризуется значительным количеством различных отходов, которые не только загрязняют окружающую среду, но и являются источниками потерь ценного продукта.

Целью изобретения является снижение материалоемкости и уменьшение количества отходов технологии регенерации фторхлоруглеродных жидкостей с сохранением высокой чистоты регенерированного продукта.

Поставленная цель достигается тем, что после нейтрализации свободной кислотности гидроксидом щелочного металла и отделения шлама фторхлоуглеродную жидкость обрабатывают коагулянтом в две стадии при температуре 70-120оС и разрежении на первой стадии и при 190-250оС и атмосферном давлении на второй стадии, а в качестве коагулянта используют оксид алюминия, легковесный шамот или их смесь.

Общим с прототипом признаком заявляемого способа очистки фторхлоруглеродных жидкостей является нейтрализация свободной кислотности гидроксидом щелочного металла.

Отличительным признаком заявляемого способа очистки является обработка нейтрализованного продукта коагулянтом в две стадии: при температуре 70-120оС и разрежении на первой стадии и при 190-250оС и атмосферном давлении на второй стадии.

Другим отличительным признаком заявляемого способа очистки является применение в качестве коагулянта оксида алюминия, легковесного шамота или их смеси.

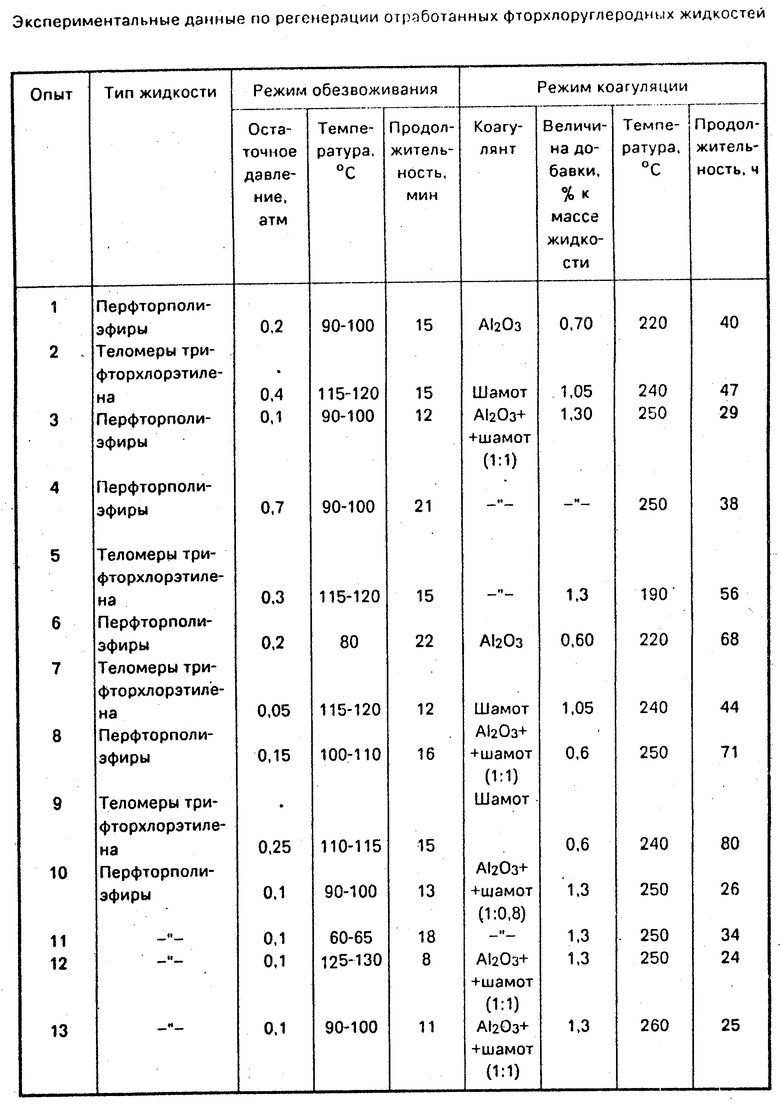

Сущность изобретения поясняется примерами 1-3 и табличными данными.

П р и м е р 1. Отработанное вакуумное масло на основе перфторполиэфиров, загрязненное хлорфторсодержащими соединениями в процессе откачки агрессивных сред при плазмохимическом травлении пластин, имеет вид мутного коллоидного золя с резким запахом, содержит свободную кислотность.

315 г указанного масла помещают во фторопластовый реактор с мешалкой, добавляют в него 12,1 г чешуированного гидроксида натрия квалификации х.ч. и перемешивают до получения нейтральной среды в течение 4,5 ч.

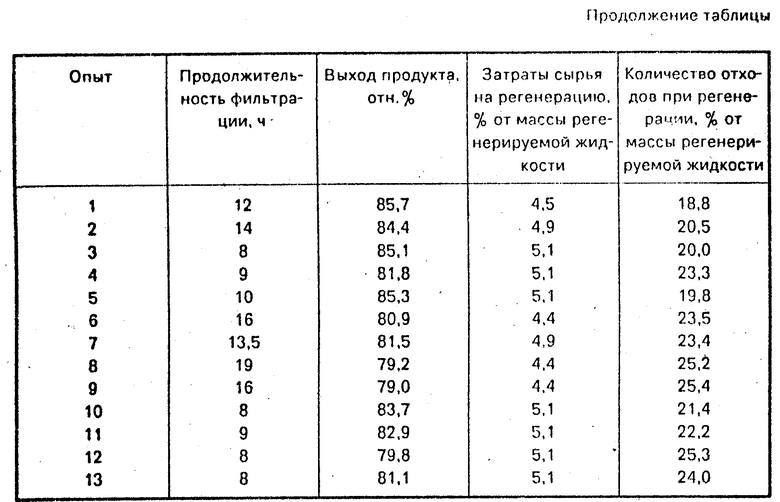

Нейтрализованное масло отделяют от шлама, получают мутный фильтрат, который заливают в 3-горлую кварцевую колбу с электрообогревом, добавляют кристаллический оксид алюминия в количестве 2,2 г, колбу подсоединяют к вакуумной системе, устанавливают в ней остаточное давление 0,2 атм, включают обогрев и жидкость выдерживают 15 мин при 90-100оС с целью удаления влаги и низкокипящих примесей. Признаком окончания процесса обезвоживания является прекращение выделения пузырьков газа из жидкости. Затем колбу соединяют с атмосферой, повышают температуру жидкости до 220оС и выдерживают ее при этой температуре. По истечении 40 мин термостатирования происходит коагуляция мелкодисперсных твердых частиц, признаком которой является осветление коллоидной жидкости. После отфильтровывания осадка на бумажном фильтре в течение 12 ч получают 270 г прозрачного и бесцветного регенерированного продукта. Отсутствие в нем посторонних примесей подтверждается сравнением анализов образцов исходного (т.е. не бывшего в работе) и регенерированного масла методами ЯМР- и масс-спектрометрии. Выход продукта 85,7%. Затраты сырья и количество отходов при регенерации отработанной фторхлоруглеродной жидкости, в % от исходной массы регенерируемой жидкости - 4,5 и 18,8 соответственно,

П р и м е р 2. Отработанное вакуумное масло на основе теломеров трифторхлорэтилена, загрязненное хлор-фторсодержащими соединениями в процессе откачки агрессивных сред при плазмохимическом травлении пластин, имеет вид мутного коллоидного золя с резким запахом, содержит свободную кислотность.

315 г указанного масла помещают во фторопластовый реактор с мешалкой, добавляют в него 12,1 г чешуированного гидроксида натрия квалификации х.ч. и перемешивают в течение 4,5 ч до получения нейтральной среды.

Нейтрализованное масло отделяют от шлама, полученный мутный фильтр заливают в 3-горлую кварцевую колбу с электрообогревом, добавляют измельченный легковесный шамот в количестве 3,3 г, колбу подсоединяют к вакуумной системе, устанавливают в ней остаточное давление 0,4 атм, включают обогрев и выдерживают 15 мин при 115-120оС с целью удаления низкокипящих примесей и влаги из жидкости. Затем колбу соединяют с атмосферой, повышают температуру жидкости до 240оС и выдерживают ее при этой температуре. По истечении 47 мин термостатирования происходит коагуляция мелкодисперсных твердых частиц. После отфильтровывания осадка на бумажном фильтре в течение 14 ч получают 266 г прозрачного и бесцветного регенерированного продукта. Отсутствие в нем посторонних примесей подтверждается сравнением анализов образцов исходного (т.е. не бывшей в работе) и регенерированной фторхлоруглеродной жидкости методами ЯМР- и масс-спектрометрии. Выход продукта 84,4%. затраты сырья и количество отходов при регенерации отработанной фторхлоруглеродной жидкости, в % от исходной массы регенерируемой жидкости - 4,9 и 20,5 соответственно.

П р и м е р 3. Нейтрализованное вакуумное масло на основе перфторполиэфиров (навеска и условия нейтрализации отработанного масла аналогичны примеру 1) отделяют от шлама, заливают в 3-горлую кварцевую колбу с электрообогревом и добавляют смесь Al2O3 и измельченного шамота (соотношение 1:1) в количестве 4 г. Колбу подсоединяют к вакуумной системе, устанавливают в ней остаточное давление 0,1 атм, включают обогрев и выдерживают жидкость 12 мин при 90-100оС с целью удаления влаги. Затем колбу соединяют с атмосферой, повышают температуру масла до 250оС и выдерживают при этой температуре. По истечении 29 мин термостатирования происходит коагуляция. После отфильтровывания шлама на бумажном фильтре в течение 8 ч получают 268 г прозрачной и бесцветной фторхлоруглеродной жидкости. Анализы подтверждают отсутствие в ней посторонних примесей. Выход продукта 85,1%. Затраты сырья и количество отходов при регенерации отработанной фторхлоруглеродной жидкости, % от исходной массы регенерируемой жидкости - 5,1 и 20 соответственно. Остальные опыты (4-12) проведены по методике, описанной в примерах 1-2.

Анализ представленных экспериментальных данных показывает, что предлагаемая технология очистки фторхлоруглеродных жидкостей характеризуется рядом особенностей. Так, в процессе обезвоживания нейтрализованного продукта и отгонки низкокипящих примесей, осуществляемом при разрежении, с увеличением остаточного давления в колбе (т.е. уменьшением разрежения) удлиняется продолжительность операции, а также заметно понижается выход продукта и увеличивается количество отходов, вероятно, за счет возрастания его потерь в виде паров в результате более длительного (по времени) воздействия вакуума (сравни опыты 3 и 4). Поддержание высокого вакуума экономически нецелесообразно, т. к. приводит к удорожанию процесса и одновременно к возрастанию потерь продукта в виде паров за счет повышения скорости испарения и вследствие этого - к увеличению количества отходов (сравни опыты 2 и 7).

Поддержание температуры обезвоживания ниже рекомендуемого предела (70оС) значительно удлиняет продолжительность операции (сравни опыты 10 и 11), а при повышении температуры сверх 120оС заметно уменьшается выход продукта и увеличивается количество отходов (сравни опыты 11 и 12), вероятно, за счет возрастания скорости испарения регенерируемой жидкости в этих условиях.

Проведение коагуляции при температуре ниже 190оС приводит к существенному увеличению продолжительности операции (сравни опыты 3 и 5), а при температуре выше 250оС - к возрастанию потерь продукта за счет повышения скорости испарения и увеличению количества отходов (сравни опыты 3 и 13).

С уменьшением количества добавки коагулянта увеличивается продолжительность процесса коагуляции, ухудшается фильтруемость шлама, что приводит к возрастанию потерь регенерируемой жидкости на указанных стадиях переработки, понижает выход продукта и увеличивает количество отходов (сравни опыты 6,8 и 9).

Использование коагулянта в больших количествах экономически нецелесообразно, так как это приводит к возрастанию потерь продукта со шламом на стадии фильтрации.

Представленные экспериментальные данные свидетельствуют о том, что предлагаемый способ очистки фторхлоруглеродной жидкости обеспечивает получение качественного продукта с достаточно высоким выходом (83-86%) при незначительных сырьевых затратах (4,5-5,1 мас.ч. на 100 мас.ч. регенерируемой жидкости), при этом количество отходов технологии не превышает 20-25% массы жидкости, подвергаемой очистке. Данные приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОГЛОТИТЕЛЬ ГАЗОВ | 1991 |

|

RU2008085C1 |

| Способ очистки отходящих газов от фторсодержащих кислых примесей | 1984 |

|

SU1233922A1 |

| Способ регенерации использованного смазочного масла | 2020 |

|

RU2736715C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОБВОДНЕННОГО МАСЛА | 2003 |

|

RU2242498C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОМИНЕРАЛИЗОВАННЫХ КИСЛЫХ СТОЧНЫХ ВОД ВОДОПОДГОТОВИТЕЛЬНОЙ УСТАНОВКИ ОТ СУЛЬФАТОВ | 2018 |

|

RU2691052C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2137818C1 |

| УЛУЧШЕНИЕ ПОБОЧНЫХ ПРОДУКТОВ ПРОЦЕССА РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2831463C1 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| Способ регенерации отработанного триарилфосфатного огнестойкого турбинного масла | 2020 |

|

RU2750729C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2000 |

|

RU2177984C1 |

Использование: фторхлоруглеродные жидкости используются в технологии микроэлектроники для регенерации отработанных перфторполиэфиров или телемеров трифторхлорэтилена. Очистку ведут путем нейтрализации свободной кислотности гидроксидом щелочного металла с последующим отделением шлама, при этом предварительно нейтрализованную и отделенную от шлама фторхлоруглеродную жидкость обрабатывают коагулянтом в 2 стадии при 70 - 120°С и разрежении на первой стадии и при 190 - 250°С и атмосферном давлении на второй стадии, а в качестве коагулянта используют оксид алюминия, легковесный мот или их смесь. 1 табл.

СПОСОБ ОЧИСТКИ ФТОРХЛОРУГЛЕРОДНЫХ ЖИДКОСТЕЙ путем нейтрализации свободной кислотности гидроксидом щелочного металла с последующим отделением шлама, отличающийся тем, что, с целью снижения расхода нейтрализующего агента и уменьшения количества отходов с сохранением высокой чистоты регенерированного продукта, предварительно нейтрализованную и отделенную от шлама фторхлоруглеродную жидкость обрабатывают коагулянтом в две стадии при 70 - 120oС и разрежении на первой стадии и при 190 - 250oС и атмосферном давлении на второй стадии, а в качестве коагулянта используют оксид алюминия, легковесный шамот или их смесь.

| Патент США, 4766261, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1994-07-15—Публикация

1991-07-08—Подача