Изобретение относится к получению антифрикционных полимерных конструктивных материалов для изготовления, например, направляющих втулок гидроцилиндров, элементов подшипников скольжения и т.д.

К таким изделиям предъявляются требования по высоким физико-механическим показателям и антифрикционным свойствам.

Известна полимерная композиция (1), содержащая поликапроамид, полиэтилен низкого давления, политетрафторэтилен, стеклонаполненный полиамид.

Основной недостаток этой композиции - высокий коэффициент трения. Низкими являются ударная вязкость и модуль упругости при растяжении.

Известна также композиция (2), сордержащая поликарбонат, политетрафторэтилен, тальк, сернокислый барий и нитрид бора. Эта композиция имеет хорошую ударную вязкость, но высокий коэффициент трения.

Композиция с улучшенной низкостойкостью (3) содержит поликарбонат, полиолефин, фторированный полиолефин и кремнийорганическую жидкость.

Композиция (4) содержит ароматический сложный полиэфир, привитой сополимер с температурой стеклования ниже 10оС и фторированный полиолефин.

Все описанные композиции не обладают необходимым комплексом свойств: высокими физико-механическими характеристиками, низким коэффициентом трения и низким износом.

Наиболее близким техническим решением (прототипом) является полиамидная антифрикционная композиция (5), содержащая, мас.%: поликапроамид 10-20; политетрафторэтилен 1,51-3,0; стеклонаполненный полиамид остальное. Композицию готовят методом сухого смешивания. Этот метод периодический, крайне непроизводительный, не позволяет автоматизировать производство. Получаемая композиция не позволяет получить материал с комплексом высоких антифрикционных и физико-механических характеристик. Кроме того, количество возможного введения политетрафторэтилена даже при обычном сухом смешении ограничивается 3%.

Увеличение количества вводимого политетрафторэтилена, ухудшает свойства полимерной композиции, как конструкционного материала. В то же время, как показали наши исследования, содержание в композиции политетрафторэтилена только после 3% дает существенное увеличение антифрикционных свойств.

Широко известно применение политетрафторполимера (фторопласта-4) в качестве модификатора полимерных материалов для придания им антифрикционных свойств (6).

Эти материалы выпускаются в СССР и за рубежом (высокомолекулярные - в виде порошка, низкомолекулярные - в виде порошка и гранул).

Введение их в виде гранул удобно с точки зрения технологичности, но они плохо распределяются в полимерной матрице, что не способствует повышению антифрикционных свойств и сильно снижает физико-механические характеристики.

Лучших результатов по всем показателям удается достичь при введении в композиции низкомолекулярного политетрафторэтилена в виде порошка. Однако он имеет склонность к агрегации за счет статического электричества, что не позволяет полностью реализовать его возможности, а если учесть тот факт, что температура плавления низкомолекулярного политетрафторэтилена ≈ 210оС, то их применение результативно лишь для термопластов с низкой темпертатурой плавления (полиэтитлен, полипропилен, полиацетали).

Для таких же конструктивных полимеров, как полиамиды, сложные полиэфиры, где температура плавления выше 220оС, а переработка их производится в интервале температур выше 250оС, применение низкомолекулярного политетрафторэтилена не позволяет реализовать их влияние на антифрикционные свойства и ухудшает физико-механические характеристики.

Более перспективным является использование высокомолекулярного политетрафторэтилена (фторпласт-4). Однако, таких материалы в виде гранул не выпускаются, а порошкообразный Фт-4 не технологичен, так как во-первых, - склонен к электризации, а во-вторых, частички порошка имеют сильно развитую объемную форму, которая способствует механическому их сцеплению, что осложняет их введение в композиции, а если и удается за счет дополнительных технологических приемов, то все равно достичь хорошего распределения в полимерной матрице не представляется возможным, что отрицательно влияет на свойства получаемого материала.

Целью изобретения является создание полимерных конструкционных материалов, сочетающих высокие физико-механические свойства и антифрикционные свойства. Еще одной задачей являлось создание более технологичной композиции.

Цель изобретения достигается тем, что полимерная антифрикционная композиция содержит гетероцепной термопласт и предварительно радиационно-облученный дозой 1-2 Мрад высокомолекулярный политетрафторэтилен при следующем соотношении компонентов, мас.ч.:

Предварительно облученный

дозой 1-2 Мрад высокомолеку-

лярный политетрафторэтилен 5-10

В качестве гетероцепного термопласта используют полиамид, полиалкилентерефталат или те же стеклонаполненные полимеры.

Таким образом, в предлагаемом изобретении используют предварительно облученный (доза облучения 1-2 Мрад) фторопласт и вводят его в больших количествах, чем в прототипе.

В композиции используют:

полиаимд 6-10/310 (ОСТ 6-06-С9-76);

стеклонаполненный полиамид (ТУ 6-05-111-350-88);

полиалкилентерефталат, полиэтилентерефталат (ТУ 6-13-1-88),

полибутилентерефталат (ТУ 6-06-21-89),

стеклонаполненный полиалкилентерефталат,

стеклонаполненный полиэтилентерефталат ПЭТФ-Л-СВ40 (ТУ 6-08-172-90) - стеклонаполненный полибутилентерефталат ПБТ-Л-СВ-33 (ТУ 6-06-78-89),

высокомолекулярный политетрафторэтилен, порошок мелкодисперсный фторопластовый (ТУ 044-63-90).

Степень облучения составляет 1-2 Мрад.

Изобретение иллюстрируется примерами 1-15.

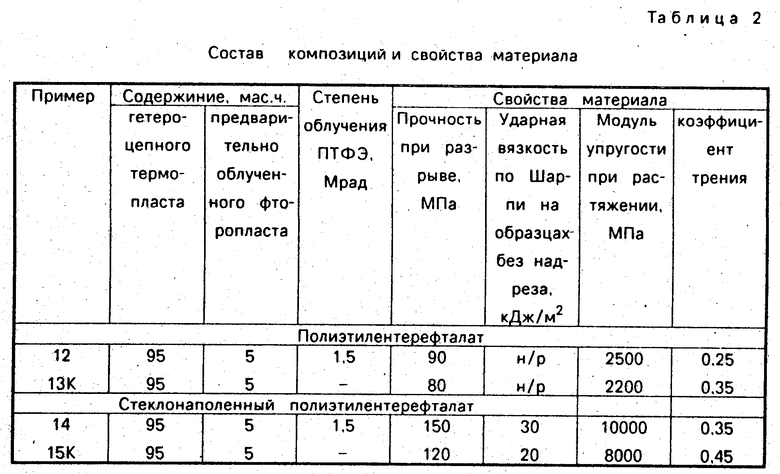

Состав композиции и степень облучения по примерам, а также свойства полученного материала представлены, для полиамида - в табл.1, для полиалкилентерефталата - в табл.2.

Технология получения материала:

В дозатор 1-ой зоны двухшнекового экструдера (например, К40 фирмы Вернер и Пфляйдерер) загружают 90 мас.ч. полиамида-6, а в дозатор 2-ой зоны экструдера загружается предварительно облученный дозой 1 Мрад (например, на кобальтовой установке типа К-120.000) фторопласт-4 (10 мас.ч.).

После регулировки соотношения полимер (основное сырье) - фторопласт-4 и достижения заданных температур по зонам (250оС) начинается традиционный процесс экструзии.

То, что фторопласт подается во вторую зону, т.е. в расплав полимера, выгодно отличает процесс от обычного смешения как по производительности, так и по качеству получаемого материала.

Триботехнические исследования проводились на машине трения 2101ТП для испытания пластмасс (разработка Ивановского ПО "Точприбор"). Удельная нагрузка 2,93 ± 3 МПа, контртело - стальной диск. Скорость скольжения по плоскости контртела 0,3 ± 0,05 м/с. Испытания проводились при комнатной температуре.

Коэффициент трения определялся по ГОСТ 11629-75.

Прочность при разрыве определялась на лопатках тип 2 по ГОСТ 11262-80.

Ударную вязкость по Шарпи определяли на брусках без надреза в сооттветствии с ГОСТ 4647-80.

Модуль упругости при растяжении определяли по ГОСТ 9550-81.

Анализ данных табл. 1 свидетельствует от том, что при использовании композиции заявленного состава с предварительно облученным высокомолекулярным политетрафторэтиленом получают конструкционный материал, у которого в сравнении с прототипом на 20-45% увеличивается прочность на разрыв, в два раза увеличивается ударная вязкость стеклонаполненного полиамида 6; в 2 раза увеличивается модуль упругости; на 0,07-0,1 уменьшается коэффициент трения.

К тому же полученная композиция более технологична при получении и переработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2032948C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057152C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057772C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2063406C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2012568C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036799C1 |

| Полимерная композиция | 1991 |

|

SU1788958A3 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| ТЕРМОСТАБИЛИЗИРОВАННАЯ ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2067598C1 |

Использование: изготовление конструкционных материалов, например, направляющих втулок гидроцилиндров, элементов подшипников скольжения и т.д. Сущность изобретения: антифрикционная композиция содержит. мас.ч.: гетероцепной термопласт 90 - 95 и радиационно-облученный дозой 1 - 2 Мрад высокомолекулярный политетрафторэтилен 5 - 10. Предпочтительно в качестве гетероцепного термопласта композиция содержит термопласт, выбранный из группы, включающей полиамид, стеклонаполненный полиамид, полиалкилентерефталат, стеклонаполненный полиалкилентерефталат. Материал из новой композиции характеризуется высокими модулем упругости при растяжении, прочностью при разрыве, ударной вязкостью, а также низким коэффициентом трения. 1 с. и 2 з.п. ф-лы, 2 табл.

Гетероцепной термопласт 90 - 95

Радиационно-облученный дозой 1 - 2 Мрад высокомолекулярный политетрафторэтилен 5 - 10

2. Композиция по п.1, отличающаяся тем, что в качестве гетероцепного термопласта она содержит полиамид или полиалкилентерефталат.

| Наполнители для полимерных композиционных материалов | |||

| Справочное пособие /Под ред | |||

| Каца Г.С | |||

| и Милевски Д.В | |||

| М.: Химия, 1981. |

Авторы

Даты

1994-07-15—Публикация

1992-04-09—Подача