Изобретение относится к переработке термопластичных материалов экструзией и может найти широкое применение в промышленности, перерабатывающей пластические массы.

Известен способ непрерывного изготовления толстостенных длинномерных профильных изделий, например, полуфабрикатов в виде стержней круглого сечения (СКС), из полиамида, полиформальдегида, поликарбоната и других термопластов путем экструзии расплава с формованием профиля и его последующего охлаждения и торможения, или торможения и охлаждения.

Однако толстостенные СКС из аморфных и кристаллизующихся конструкционных термопластов, полученные по этим способам имеют значительное коробление по длине и недостаточно высокие механические свойства, особенно показатели работы разрушения при ударе. Это препятствует применению этих изделий для прямого использования и для получения деталей механической обработкой.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ, по которому непрерывное изготовление толстостенных профильных полуфабрикатов, например, СКС, из термопластов, осуществляют путем экструзии расплава с формованием профиля и его последующего охлаждения и торможения. Причем процесс торможения движущегося экструдата (СКС) осуществляют непосредственно после формования в формующей насадке или после его интенсивного и, вероятно, недостаточно равномерного охлаждения.

Однако установлено, что торможение СКС, осуществляемое механической обработкой путем снятия с него тонкого поверхностного слоя материала, при нарушении температурного режима может приводить к нарушению стабильности процесса торможения и значительному снижению производительности экструзионной установки. Кроме того, интенсивное и недостаточно равномерное охлаждение наружной поверхности экструдируемого длинномерного изделия, например СКС, приводит к значительному его короблению по длине (значительному снижению прямолинейности СКС), а также анизотропии физико-механических свойств по поперечному сечению СКС и снижению его ударной прочности.

Техническим результатом настоящего изобретения является создание способа непрерывного изготовления толстостенных длинномерных профильных изделий, например, полуфабрикатов в виде СКС, из термопластичных материалов, который обеспечил бы стабилизацию процесса торможения, повышения производительности экструзионной установки, а также снижение коробления СКС по длине до необходимой прямолинейности, снижение анизотропии физико-механических свойств по его поперечному сечению и повышение ударной прочности СКС.

Сущность изобретения состоит в том, что в способе непрерывного изготовления толстостенных длинномерных профильных изделий, например, СКС, из термопластичных материалов путем экструзии расплава, формования, охлаждения и торможения движущегося экструдата, торможение осуществляют при достижении изделием (СКС) температуры на 80-100о ниже температуры стеклования для аморфных полимеров, или температуры конца кристаллизации для кристаллизующихся полимеров, экструдируемого материала и скорости охлаждения (0,4-1,0)о/мин.

Анализ заявляемого и известных решений показывает, что не имеется совокупности признаков, тождественных по технической сущности заявленному способу. Сопоствительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что торможение профиля осуществляют при определенных температурах экструдируемого материала и охлаждение ведут при определенных скоростях снижения температуры. Таким образом, заявляемый способ соответствует критерию изобретения "Новизна".

В литературе и практике отсутствуют сведения о способе изготовления толстостенных изделий, идентичных предложенному, и он не следует явным образом из уровня техники. Это позволяет сделать вывод о том, что заявленное техническое решение соответствует критерию "изобретательский уровень".

Предложенное техническое решение обеспечивает достижение технического результата, может быть реализовано при получении длинномерных профильных изделий и обеспечивает возможность его многократного воспроизведения, что позволяет сделать вывод об удовлетворении заявленного изобретения критерию "промышленная применимость".

Эксперименты проводили на следующих термопластичных материалах:

Поликарбонат (ПК) ТУ 6-05-1668-89, аморфный конструкционный термопластичный материал, температура стеклования tст 150о.

Полиамид 6 (ПА-6) ОСТ 6-05-С9-83, кристаллизующийся конструкционный термопластичный материал, температура конца кристаллизации tк.к. 150о.

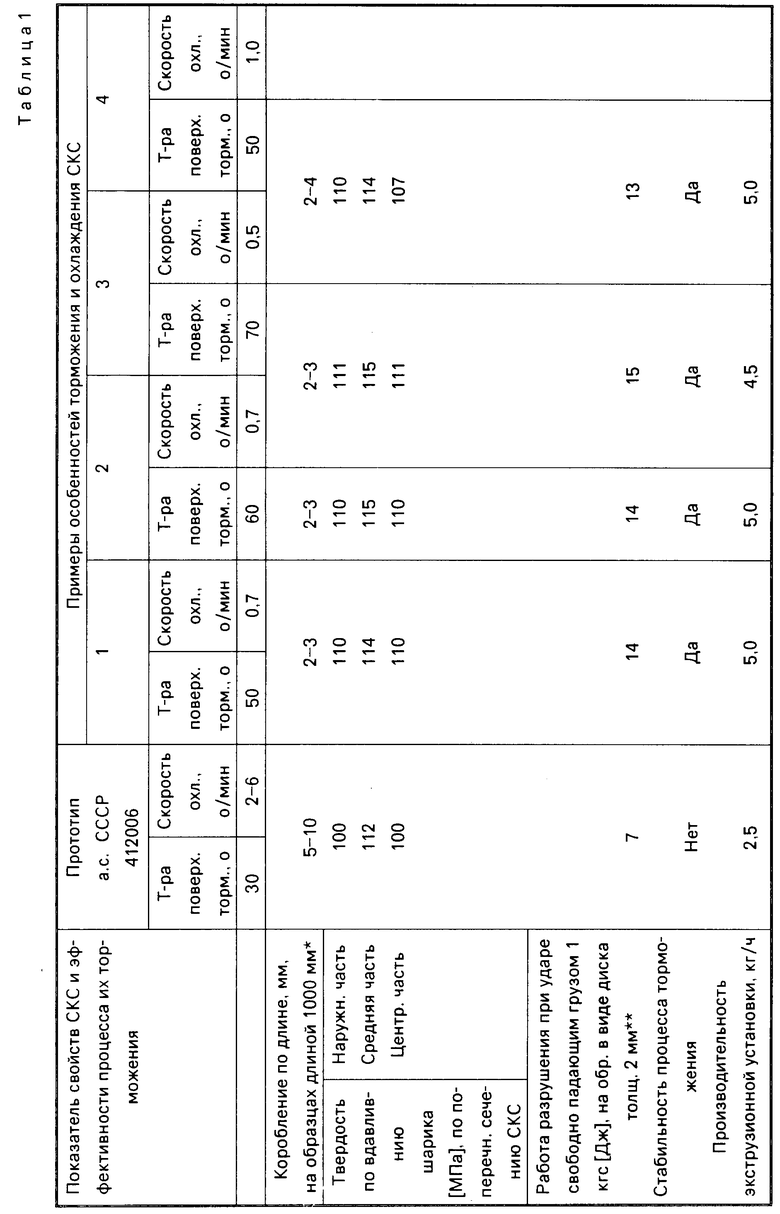

П р и м е р 1. Непрерывное изготовление СКС диаметром 74 мм из ПК проводят путем экструзии расплава при 270о и давлении 10 кгс/см2, формования в насадке с водяным охлаждением при 20о и скорости движения экструдата (СКС) 14 мм/мин, а также торможения при достижении поверхностью СКС температуры 50о (на 100о ниже tст ПК) и скорости охлаждения 0,7о/мин. Перед экструзией ПК подсушивают в вакуум-сушилке при 120о в течение 6 ч.

П р и м е р 2. Методика эксперимента аналогична описанной в примере 1, но торможение осуществляют при достижении поверхностью СКС температуры 60о (на 90о ниже tст ПК) и скорости охлаждения 0,7о/мин.

П р и м е р 3. Методика эксперимента аналогична описанной в примере 1, но торможение осуществляют при достижении поверхностью СКС температуры 70о (на 80о ниже tст ПК) и скорости охлаждения 0,5о/мин.

П р и м е р 4. Методика эксперимента аналогична описанной в примере 1, но торможение осуществляют при достижении поверхностью СКС температуры 50о (на 100о ниже tст ПК) и скорости охлаждения 1,0о/мин.

П р и м е р 5. Методика эксперимента аналогична описанной в примере 1, но торможение осуществляют при достижении поверхностью СКС температуры 70о (на 80о ниже tст ПК) и скорости охлаждения 0,4о/мин.

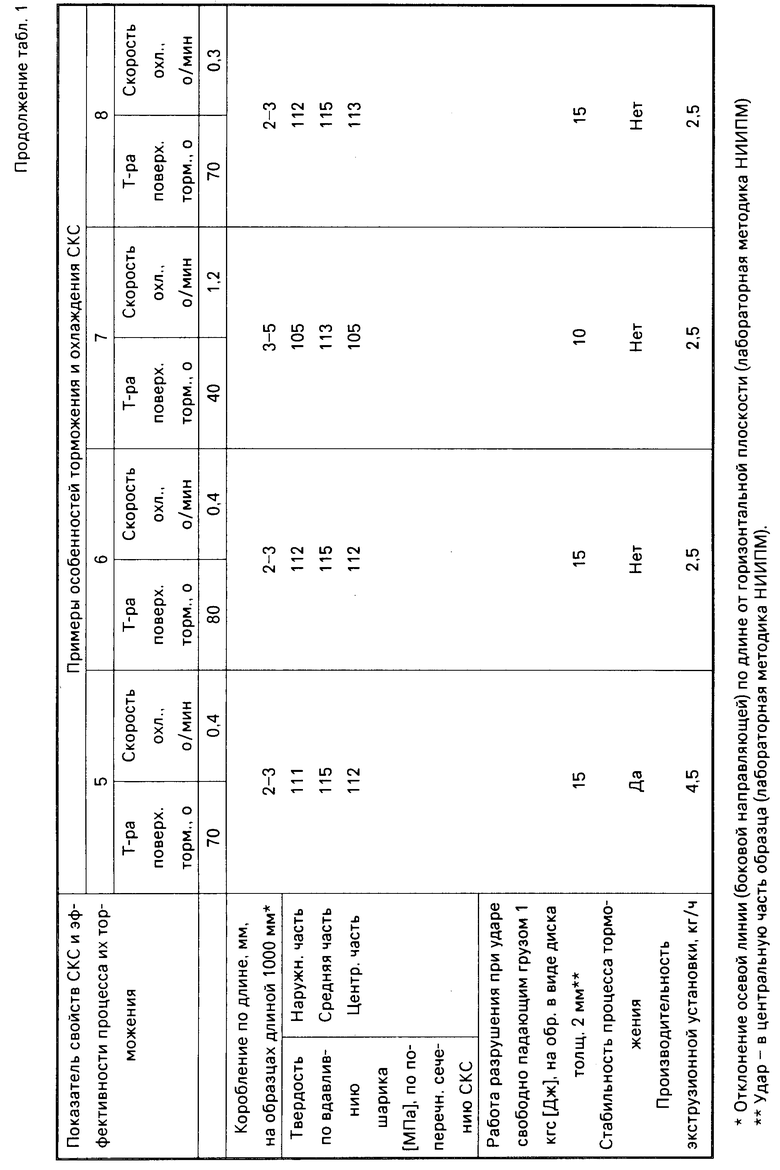

П р и м е р ы 6-8. Методика эксперимента аналогична описанной в примере 1, но технологические параметры выходят за пределы заявленных.

Так, в примере 6 торможение, осуществленное при достижении поверхностью СКС температуры 80о (на 70о ниже tст ПК) и скорости охлаждения 0,4о/мин, приводит к нарушению стабильности процесса торможения и снижению скорости движения экструдата (СКС) до 7 мм/мин.

В примере 7 торможение, осуществленное при достижении поверхностью СКС температуры 40о (на 110о ниже tст ПК) и скорости охлаждения 1,2о/мин, так же привело к нарушению стабильности процесса торможения из-за потери СКС осевой жесткости (устойчивости в осевом направлении) при чрезмерном увеличении его длины после формующей насадки под воздействием усилия торможения и поэтому становится нецелесообразным.

В примере 8 торможение, осуществленное при достижении поверхностью СКС температуры 70о (на 80о ниже tст ПК) и скорости охлаждения 0,3о/мин, приводит к нарушению стабильности процесса торможения и поэтому потребовалось или снижать скорость движения экструдата (СКС) в 2 раза, или значительно удлинять технологическую линию (на 2 м), что является не рациональным.

Результаты получения и испытания образцов СКС диаметром 74 мм из ПК приведены в табл. 1.

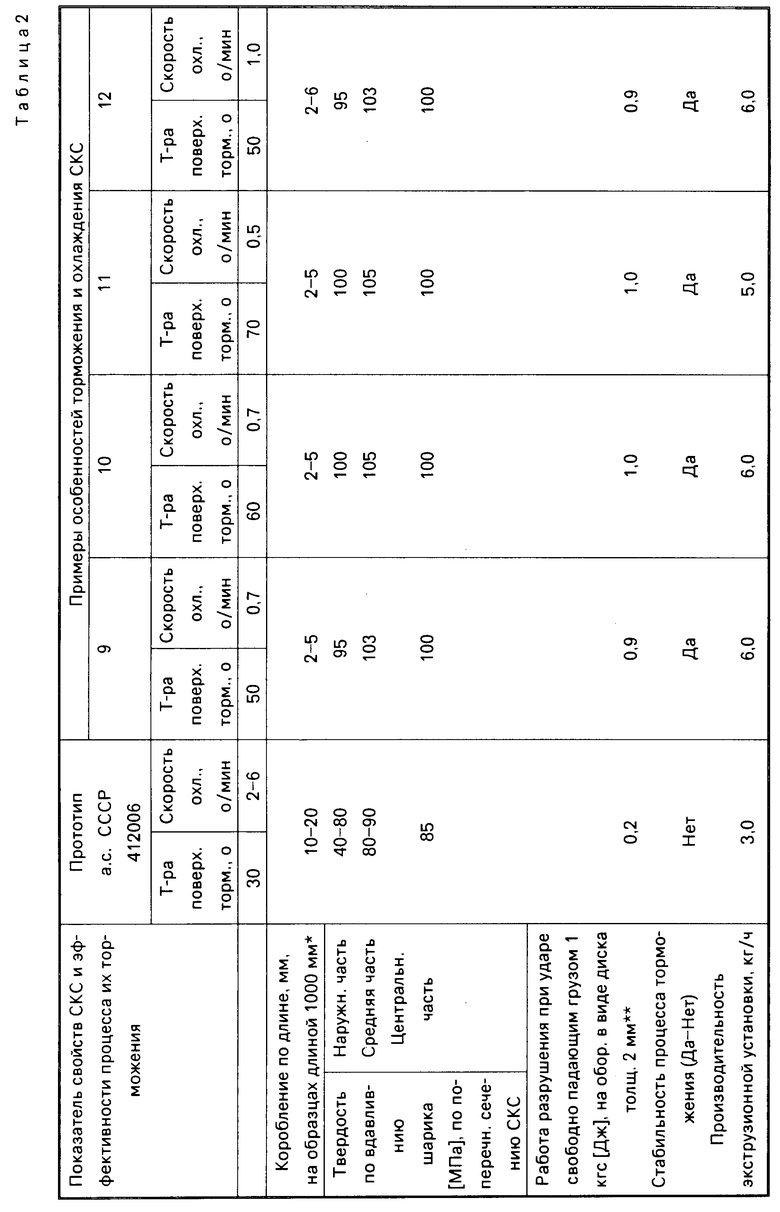

П р и м е р 9. Непрерывное изготовление СКС диаметром 74 мм из ПА-6 проводят путем экструзии расплава при 240о и давлении 5 кгс/см2, формования в насадке с водяным охлаждением при 20о и скорости движения экструдата (СКС) 20 мм/мин, а также торможения при достижении поверхностью СКС температуры 50о (на 100о ниже tк.к. ПА-6) и скорости охлаждения 0,7о/мин. Перед экструзией ПА-6 подсушивают в вакуум-сушилке при 80о в течение 16 ч.

П р и м е р 10. Методика эксперимента аналогична описанной в примере 9, но торможение осуществляют при достижении поверхностью СКС температуры 60о (на 90о ниже tк.к. ПА-6) и скорости охлаждения 0,7о/мин.

П р и м е р 11. Методика эксперимента аналогична описанной в примере 9, но торможение осуществляют при достижении поверхностью СКС температуры 70о (на 80о ниже tк.к. ПА-6) и скорости охлаждения 0,5о/мин.

П р и м е р 12. Методика эксперимента аналогична описанной в примере 9, но торможение осуществляют при достижении поверхностью СКС температуры 50о (на 100о ниже tк.к. ПА-6) и скорости охлаждения 1,0о/мин.

П р и м е р 13. Методика эксперимента аналогична описанной в примере 9, но торможение осуществляют при достижении поверхностью СКС температуры 70о (на 80о ниже tк.к. ПА-6) и скорости охлаждения 0,4о/мин.

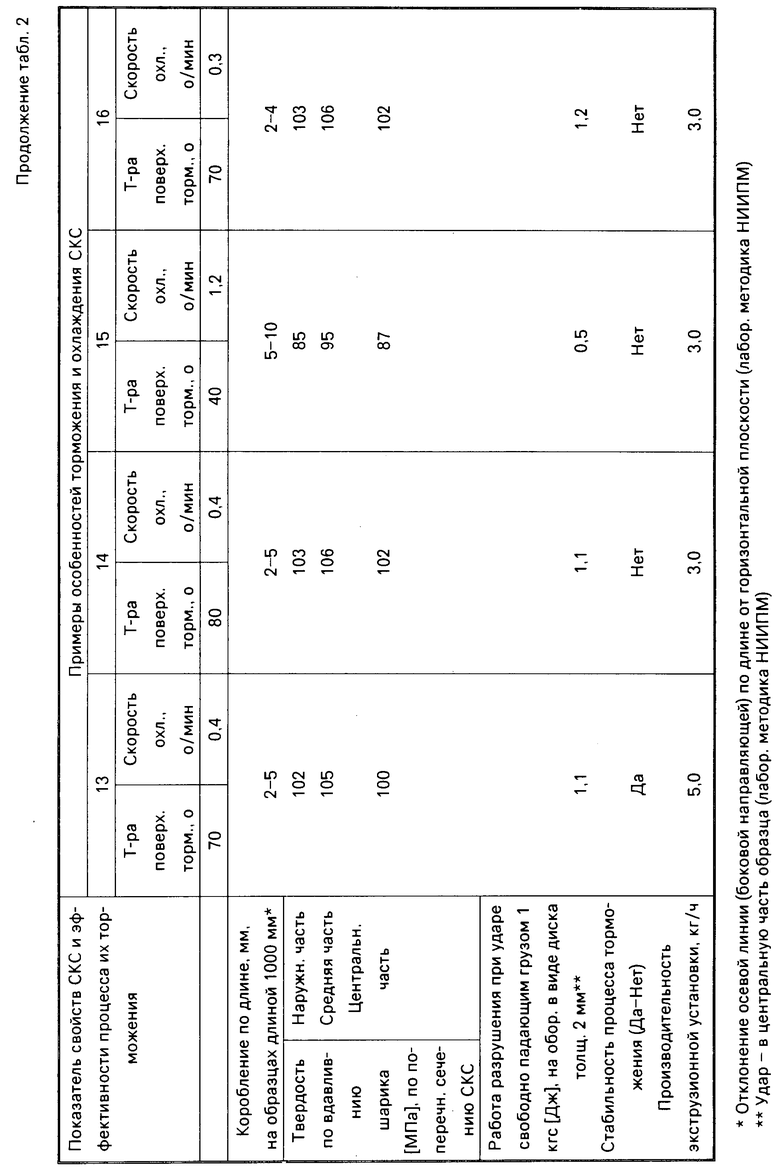

П р и м е р ы 14-16. Методика эксперимента аналогична описанной в примере 9, но технологические параметры выходят за пределы заявленных.

Так, в примере 14 торможение, осуществленное при достижении поверхностью СКС температуры 80о (на 70о ниже tк.к. ПА-6) и скорости охлаждения 0,4о/мин, приводит к нарушению стабильности процесса торможения и снижению скорости движения экструдата (СКС) до 10 мм/мин.

В примере 15 торможение, осуществленное при достижении поверхностью СКС температуры 40о (на 110о ниже tк.к. ПА-6) и скорости охлаждения 1,2о/мин, так же привело к нарушению стабильности процесса торможения из-за потери СКС своей жесткости (устойчивости) в осевом направлении при чрезмерном увеличении его длины после формующей насадки под воздействием усилия торможения и поэтому становится нецелесообразным.

В примере 16 торможение, осуществленное при достижении поверхностью СКС температуры 70о (на 80о ниже tк.к. ПА-6) и скорости охлаждения 0,3о/мин, приводит к нарушению стабильности процесса торможения и поэтому потребовалось или снижать скорость движения экструдата (СКС) в 2 раза, или значительно удлинять технологическую линию (на 2 м), что является нерациональным.

Результаты получения и испытания образцов СКС диаметром 74 мм из ПА-6 приведены в табл.2.

Испытания проводились по следующим методикам:

1.  р

р е

е

2.

2.  е

е [

[ ]

]  е

е в

в н

н я

я и

и а

а м

м

3.

3.

у

у я 4. Стабильность характеризуется скоростью движения экструдата и постоянством давления расплава при формовании, регулируемыми способом торможения. При торможении по прототипу на экструдате наблюдаются дефекты поверхности и нарушение монолитности стержня. При торможении по предлагаемому методу эти дефекты отсутствуют.

я 4. Стабильность характеризуется скоростью движения экструдата и постоянством давления расплава при формовании, регулируемыми способом торможения. При торможении по прототипу на экструдате наблюдаются дефекты поверхности и нарушение монолитности стержня. При торможении по предлагаемому методу эти дефекты отсутствуют.

Таким образом, из приведенных данных по результатам получения и испытания образцов СКС диаметром 74 мм из ПК и ПА-6 (примеры 1-16 и табл. 1 и 2) видно, что торможение, осуществляемое при достижении поверхностью СКС температуры на (80-100)о ниже температуры стеклования ПК или температуры конца кристаллизации ПА-6, т. е. при температуре поверхности СКС (50-70)о и охлаждение СКС, осуществляемое снижением температуры на (0,4-1,0)о/мин и приводит к стабилизации процесса торможения и повышению производительности экструзионной установки до (5-6) кг/ч, т.е. в 2 раза, а также приводит к существенному снижению коробления СКС по длине (в 2-4 раза). В этом случае снижается анизотропия механических свойств СКС по поперечному сечению и значительно повышается ударная прочность СКС (работа разрушения при ударе свободно падающим грузом: для СКС из ПК в 2 раза; для СКС из ПА-6 в 5 раз).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| СПОСОБ ОЧИСТКИ РЕАКТОРОВ ДЛЯ СИНТЕЗА СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2011444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МЕМБРАН | 1992 |

|

RU2026726C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2010819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2034826C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2072921C1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ ГИППУРОВОЙ И БЕНЗОЙНОЙ КИСЛОТ | 1992 |

|

RU2073861C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОЧИСТКИ ПРЕСС-ФОРМ | 1992 |

|

RU2057770C1 |

Использование: переработка термопластичных материалов экструзией и формование из них толстостенных профильных изделий. Сущность изобретения: способ заключается в экструзии расплава, формовании и охлаждении с торможением движущегося экструдата. Торможение осуществляют при достижении поверхностью экструдата температуры на 80 - 100° ниже температуры стеклования для аморфных полимеров или температуры конца кристаллизации для кристаллизирующихся полимеров. При этом скорость охлаждения выбирают в пределах 0,4 - 1°/мин. Данное изобретение обеспечивает снижение коробления, снижение анизотропии физико-механических свойств по поперечному сечению и повышение ударной прочности изделий. 2 табл.

СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ путем экструзии расплава, формования, охлаждения и торможения движущегося экструдата, отличающийся тем, что торможение осуществляют при достижении поверхностью экструдата температуры на 80-100 град. ниже температуры стеклования для аморфных полимеров или ниже температуры конца кристаллизации для кристаллизующихся полимеров экструдируемого материала и скорости охлаждения 0,4-1,0 град./мин.

| 1972 |

|

SU412006A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-06-09—Публикация

1992-12-29—Подача