Изобретение относится к созданию композиций на основе жирноароматических полиимидов, перерабатываемых методом литья под давлением.

Предлагаемая композиция может найти применение в электронной, радиотехнической областях техники, а также в машино- и приборостроении.

Композиция предназначается для изготовления литьем под давлением тонкостенных, сложной конфигурации изделий конструкционного назначения с хорошими электроизоляционными или антифрикционными свойствами, работающих до 200оС, в частности для деталей коммутационных устройств (одно- и двухполюсных тумблеров) "рамок", "планок" и др. изделий.

Известные жирноароматические полиимиды-(поли-1,12-додекаметиленпиромеллитимид и др.) являются теплостойкими термопластичными полимерами, нашедшими применение в качестве электроизоляционных покрытий для проводов и кабелей, работающих до 150оС [1].

Известные композиции на их основе, включающие наполнители, нашли применение в качестве электроизоляционных и конструкционных материалов, работающих при температурах до 170-200оС [2].

Общим недостатком жирноароматических полиамидов и композиций на их основе является недостаточная термостабильность при переработке литьем под давлением и экструзией, проявляющаяся в выделении газообразных продуктов термической и термоокислительной деструкции при температуре выше 320оС, что приводит к получению некачественных ("серебро", поры) изделий.

Наиболее близкой по технической сущности и эффекту является композиция с повышенной термостабильностью, состоящая из жирноароматического полиимида с длиной алифатической цепи 12(поли-1,12-додекаметиленпиромеллитимид) и 13(поли-1,13-тридекаметиленпиромеллитимид) метиленовых групп, и органических стабилизаторов фенольного или аминного типа (3) в количестве 0,5-2 мас.%, а также смеси одного из этих стабилизаторов с органическими фосфитами [4] в количестве 0,5-4 мас.% от полиимида.

Общим недостатком известных композиций на основе жирноароматического полиимида и органических стабилизаторов является недостаточная термостабильность для получения монолитных (беспористых, без "серебра") изделий, в ходе эксплуатации которых каждый процент уменьшения потери массы вследствие термодеструкции материала чрезвычайно важен для сохранения работоспособности изделий.

Целью предлагаемого изобретения является повышение термостабильности при одновременном снижении вязкости расплава композиции при переработке литьем под давлением при сохранении механических свойств на уровне известного материала.

Цель достигается тем, что композиция, включающая жирноароматический полиимид и стабилизатор, в качестве стабилизатора содержит сульфат меди, или силикат меди, или их смесь в соотношении (мас.ч.) от 1:99 до 99:1 при следующем содержании компонентов, мас.ч.:

жирноароматический полиимид 100

сульфат меди, или сили-

кат меди, или их смеси

в соотношении от 1:99 до 99:1 0,005-0,2

Для улучшения перерабатываемости за счет снижения температуры переработки композиция дополнительно может содержать (0,5-50 мас.ч. на 100 мас.ч. полиимида) термопластичного термостойкого полимера, выбранного из группы, содержащей поликарбонат, полисульфон, фторсодержащие полимеры или сополимеры, или смеси этих термопластичных полимеров в любых соотношениях.

Для повышения прочности композиция дополнительно может содержать (0,5-100 мас.ч. на 100 мас.ч. полиимида) термостойкий наполнитель или смеси наполнителей в любых соотношениях.

В качестве жирноароматических полиимидов могут быть использованы полиимиды, полученные взаимодействием диангидридов ароматических тетракарбоновых кислот (например, пиромеллитой, дифенилоксидтетракарбоновой кислот) например, пиромеллитовой, дифенилоксидтетракарбоновой и др. или их смесей) и алифатических диаминов с числом атомов углерода между - NH2-группами не менее 6 (предпочтительно 1,12-додекаметилендиамин, 1,13 - тридекаметилендиамин, 1,10-декаметилендиамин, 1,6-гексаметилендиамин и др. или их смесей).

В качестве термопластичных термостойких полимеров могут быть использованы поликарбонат, полисульфон, фторсодержащие полимеры и сополимеры - политетрафторэтилен, сополимер, тетрафторэтилена с гексафторпропиленом, сополимер тетрафторэтилена с винилиденфторидом, сополимер, тетрафторэтилена с этиленом и др. сополимеры, или смеси этих полимеров и сополимеров в любых соотношениях.

В качестве наполнителя могут быть использованы стекловолокно, порошковый стеклонаполнитель, углеродное или графитовое волокно, графит, дисульфидмолибдена, тальк, нитрид бора, двуокись титана, сернокислый барий и дp. или смеси этих наполнителей в любых соотношениях.

В композицию могут быть введены различные целевые добавки: смазки: пигменты в количестве 0,01-1 мас.ч. на 100 мас.ч. полиимида; антипирены, термостабильные при температурах переработки жирноароматических полиимидов, в количестве 1-15 мас.ч. на 100 мас.ч. полиимида.

Обладая пониженной вязкостью, заявленная композиция хорошо перерабатывается литьем под давлением при 320-330оС, т.е. при температурах, значительно превышающих температуру переработки поликапролактама, равную 170оС.

Эффект снижения вязкости при введении сульфата меди или силиката меди характерен только для жирноароматического полиимида, относящегося к классу полигетероариленов.

Предлагаемые композиции готовят путем смешения порошкообразного или гранулированного жирноароматического полиимида со стабилизатором с последующей гомогенизацией, экструдированием и грануляцией композиции, или путем смешения порошкообразного или гранулированного жирноароматического полиимида со стабилизатором, полимерными добавками, наполнителями с последующей гомогенизацией композиции экструдированием и грануляцией.

Стекловолокно в виде стеклоровинга и углеродное волокно перед смешением с полиимидом могут быть предварительно пропитаны раствором поликарбоната или полисульфона в метиленхлориде, содержащем 5-20% поликарбоната или полисульфона), с последующей сушкой пропитанного стеклоровинга или углеродного волокна при 150-220оС до полного удаления растворителя, грануляцией (нарезкой) высушенного жгута на отрезки 2-15 мм, которые используются для смешения с порошкообразным или гранулированным полиимидом. Стеклоровинг может также вводиться непосредственно в расплав полиимида при экструзии композиции.

Полученный после экструзии гранулированный наполненный полиимидный материал может, предпочтительно перерабатываться литьем под давлением, а также экструзией и пресс-литьем.

П р и м е р 1. Состав композиции, мас.ч.: Полиимид на основе диангидрида

пиромеллитовой кислоты и

1,2-додекаметилендиамина 100

Сульфат меди 0,005

Смесь порошкообразного полиимида с порошкообразным стабилизатором перемешивают в шаровой мельнице 30 мин, сушат при 125-10оС в вакуум-шкафу в течение 12 ч и экструдируют на лабораторном экструдере при температуре экструзии 320-330оС. Полученный экструдат используют для определения термостабильности композиции по потере массы после термостарения в течение до 1000 ч при 250оС и по поглощению кислорода при 270оС в течение до 90 мин, показателя текучести расплава при 320оС, а также для изготовления стандартных образцов литьем под давлением при 320-330оС (лопатки тип 5 для определения разрушающего напряжения при растяжении).

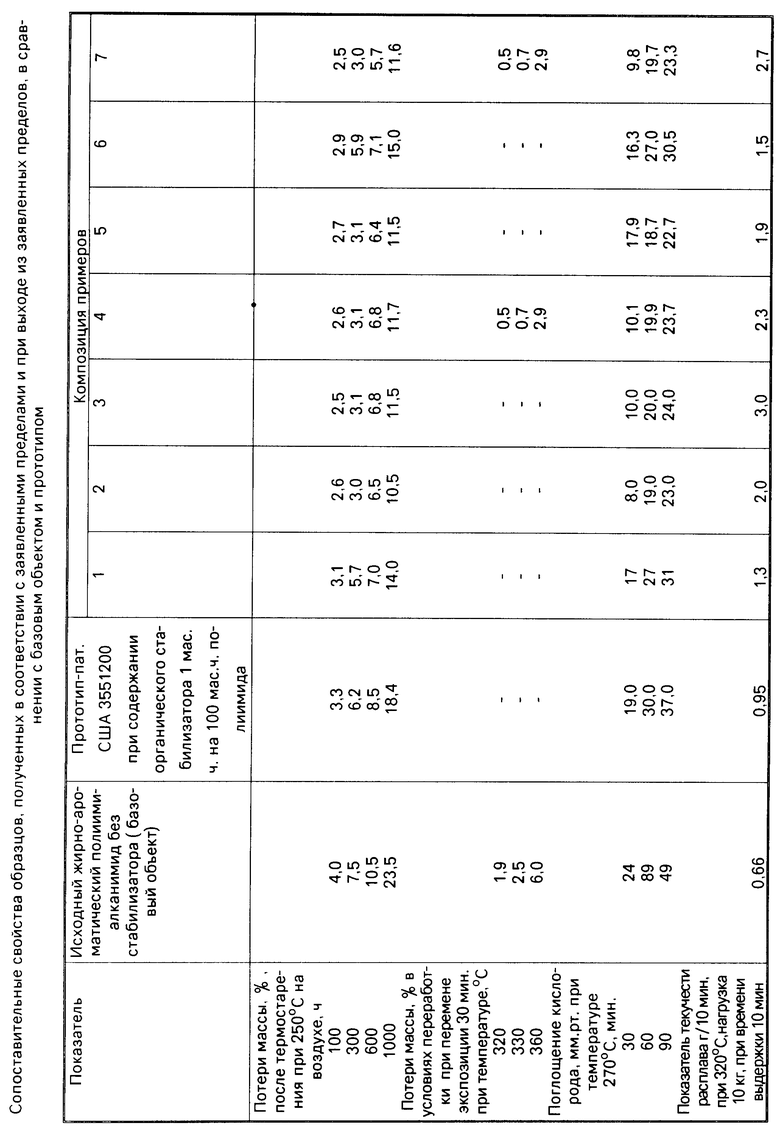

Результаты испытаний представлены в таблице.

П р и м е р 2. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой кислоты и 1,12-додекамети- лендиамина 100 Силикат меди 0,2

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

П р и м е р 3. Состав композиции, мас.ч.:

Полиимид на основе диангид-

ридов пиромеллитовой и

дифенилоксидтетракарбоно-

вой кислот и 1,12-додекамети-

лендиамина (гранулы) 100

Смесь сульфата меди с силика-

том меди в соотношениях 1:99 0,05

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

П р и м е р 4. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой кис-

лоты и 1,12-додекамети-

лендиамина 100

Сульфат меди 0,05

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

П р и м е р 5. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой кис-

лоты и 1,12-додекаметилен-

диамина 100

Сульфат меди 0,2

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

П р и м е р 6. Состав композиции, мас.ч.:

Полиимид на основе дианги-

дрида пиромеллитовой

кислоты и 1,12-додекаметилен-

диамина 100

Силикат меди 0,005

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

П р и м е р 7. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой

кислоты и 1,12-додекаметилен-

диамина 100

Силикат меди 0,05

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

П р и м е р 8. Контрольный. Состав композиции, мас.ч.: (количество стабилизатора - за пределами заявленных значений)

Полиимид на основе диангид-

рида пиромеллитовой

кислоты и 1,12-додекаметилен-

диамина 100

Сульфат меди 0,003

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

П р и м е р 9. Контрольный. Состав композиции, мас.ч.: (количество стабилизатора - за пределами заявленных значений).

Полиимид на основе диангид-

рида пиромеллитовой

кислоты и 1,12-додекаметилен-

диамина 100

Сульфат меди 0,25

Приготовление композиции, экструдата, стандартных образцов производят как в примере 1.

П р и м е р 10. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой

кислоты и 1,12-додекаметилен-

диамина (гранулы) 100

Сульфат меди 0,05

Политетрафторэтилен 0,5

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

Экструзию производят при 320-350оС, литье образцов - при 315-325оС.

П р и м е р 11. Состав композиции, мас.ч.:

Полиимид на основе дианги-

дрида пиромеллитовой

кислоты и 1,12-додекаметилен-

диамина 100

Смесь сульфата меди и си-

ликата меди в соотношениях 99:1 0,05

Полисульфон 50,0

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1. Экструзию осуществляют при температуре 300-320оС, литье образца - при 300-310оС.

П р и м е р 12. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой кислоты и 1,12-додекаметилен- диамина 100 Силикат меди 0,05

Стеклонаполнитель порошко- образный 30,00 Двуокись титана 20,00

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1.

Температура экструзии 320-340оС, литье при 320-325оС.

П р и м е р 13. Состав композиции, мас.ч.

Полиимид на основе диангид-

рида пиромеллитовой

кислоты и 1,12-додекаметилен-

диамина 100

Сульфат меди 0,05

Поликарбонат 5,0

Сополимер тетрафторэти-

лена с винилиденфторидом 5,0

Углеродное волокно 30,0

Графит 10,0

Сернокислый барий 5,0

Приготовление композиции экструдата, стандартных образцов и испытания производят как в примере 1. Экструзию осуществляют при 310-320оС, литье - при 305-315оС.

П р и м е р 14. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой

кислоты и 1,12-додекаметилен- диамина (гранулы) 100 Сульфат меди 0,05 Полисульфон 20,0 Стекловолокно рубл. 55,0 Тальк 3,0 Двуокись титана 2,0

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1. Экструзию осуществляют при 300-315оС, литье - при 310-320оС.

П р и м е р 15. Состав композиции, мас.ч.:

Полиимид на основе диангид-

рида пиромеллитовой

кислоты и 1,10-додекаметилен- диамина 100 Силикат меди 0,05 Полисульфон 50,0 Стеклонаполнитель порошковый 97,0 Двуокись титана 2,0 Нитрид бора 1,0

Приготовление композиции, экструдата, стандартных образцов и испытания производят как в примере 1. Экструзию осуществляют при 300-320оС, литье - при 310-320оС.

Свойства предлагаемых композиций оценивали по термостабильности, снижению показателя текучести расплава, по изменению разрушающего напряжения при растяжении (эксплуатационные свойства), внешнему виду образцов и температуре изготовления образцов литьем под давлением.

Термостабильность предлагаемых композиций, состоящих из жирноароматического полиимида и стабилизатора, определяя по потере массы экструдата после длительного (до 100 ч) термостарения при 250оС в термошкафах на воздухе, а также по поглощению кислорода на статической вакуумной установке при температуре 270оС и давлении кислорода 200 мм рт.ст. в течение 90 мин.

Потери массы в условиях переработки определяли при температурах 320, 330 и 360оС на термоанализаторе SТА-781 фирмы "Stenton Rederost", Англия.

Условия испытания: навеска 20 мг, скорость нагрева до выхода на режим -5оС/мин, скорость подачи аргона 20 мл/мин.

Показатель текучести расплава предлагаемых композиций определяли на капиллярном вискозиметре (прибор ИИРТ) при 320оС и нагрузке 10 кг при прогреве композиции в течение 10 мин.

Механические свойства определяли на образцах, полученных литьем под давлением. Испытания проводили по ГОСТ 11262-80.

Термостабильность композиций, включающих жирноароматический полиимид, стабилизатор полимерную добавку и наполнитель, определяли по снижению разрушающего напряжения при растяжении после термостарения при 200оС в течение 15 сут.

Данные, приведенные в таблице, показывают, что введение сульфата меди (или силиката меди) в жирноароматических полиимидах в количестве 0,005-0,2 мас. % увеличивает термостабильность композиции - снижается поглощение кислорода и снижается потеря массы при длительности термостарения на воздухе; одновременно повышается показатель текучести расплава (снижается вязкость расплава, что облегчает переработку композиции.

Оптимальной концентрацией стабилизатора является 0,05 мас.%. При введении указанного количества стабилизатора потери массы композиции снижаются в 2 раза в сравнении с исходным полиимидом (базовый объект) и в 1,6 раза в сравнении с прототипом; поглощение кислорода снижается в 2,0 и 1,5 раза соответственно; показатель текучести расплава увеличивается в 4,5 и 3,0 раза соответственно. При введении предлагаемых стабилизаторов в заявляемых количествах не происходит заметного изменения механических свойств (разрушающего напряжения при растяжении) в сравнении с базовым объектом и прототипом до термостарения.

Преимущественно заявляемых композиций особенно выявляется после длительного 15 сут термостарения литьевых образцов из заявляемой композиции при температуре 200оС на воздухе (в термошкафу). Снижение разрушающего напряжения при растяжении образцов из заявляемой композиции в 2,5 и 1,9 меньше, чем базового объекта и прототипа после термостарения при 200оС, что хорошо подтверждает повышенную термостабильность заявляемой композиции, приводящей к повышению эксплуатационных свойств композиции.

Показатели потери массы после термостарения на воздухе в течение до 1000 ч при 250оС, поглощения кислорода при 270оС за 30-90 мин, показатель текучести расплава, разрушающего напряжения при растяжении и внешний вид образцов после термостарения при 200оС в течение 15 сут в полной мере охарактеризовывают материал применительно к его использованию в качестве конструкционного материала.

Механические свойства определяли на образцах, полученных литьем под давлением. Испытания проводили по ГОСТ 11262-80.

Термостабильность композиций, включающих жирноароматический полиимид, стабилизатор, полимерную добавку и наполнитель, определяли по снижению разрушающего напряжения при растяжении после термостарения при 200оС в течение 15 сут.

Данные, приведенные в табл.1, показывают, что введение сульфата меди (или силиката меди) в жирноароматический полиимид в количестве 0,005-0,2 мас. % увеличивает термостабильность композиции - снижается поглощение кислорода и снижается потеря массы при длительном термостарении на воздухе: одновременно повышается показатель текучести расплава, снижается вязкость расплава, что облегчает переработку композиции.

Оптимальной концентрацией стабилизатора является 0,05 мас.%. При введении указанного количества стабилизатора потери массы композиции снижаются в 2 раза в сравнении с исходным полиимидом (базовый объект и в 1,6 раза в сравнении с прототипом, поглощение кислорода снижается в 2,0 и 1,5 раза соответственно; показатель текучести расплава увеличивается в 4,5 и 3,0 раза соответственно. При введении предлагаемых стабилизаторов в заявляемых количествах не происходит заметного изменения механических свойств (разрушающего напряжения при растяжении) в сравнении с базовым объектом и прототипом до термостарения.

Преимущество заявляемых композиций особенно выявляется после длительного (15 сут) термостарения литьевых образцов из заявляемой композиции при 200оС на воздухе (в термошкафу). Снижение разрушающего напряжения при растяжении образцов из заявляемой композиции в 2,5 и 1,9 меньше, чем базового объекта и прототипа после термостарения при 200оС, что хорошо подтверждает повышенную термостабильность заявляемой композиции, приводящей к повышению эксплуатационных свойств композиции.

Показатели потери массы после термостарения на воздухе в течение до 1000 ч при 250оС, поглощения кислорода при 270оС за 30-90 мин, показатель текучести расплава, разрушающего напряжения при растяжении и внешний вид образцов после термостарения при 200оС в течение 15 сут в полной мере охарактеризовывают материал применительно к его использованию в качестве конструкционного материала.

Дополнительное введение в предлагаемую композицию известных термопластичных полимерных добавок (поликарбоната, полисульфона, фторсодержащих полимеров и сополимеров) в количестве от 0,5-50 мас.ч. на 100 мас.ч. полиимида улучшает перерабатываемость композиции за счет снижения температуры переработки на 10-15оС при сохранении высокой термостойкости и уровня прочности после термостарения при повышенных температурах (см. примеры 10, 11, 13-15).

Дополнительное введение в состав композиции термостойких наполнителей в количестве 0,5-100 мас.ч. на 100 мас.ч. полиимида повышает уровень прочности заявляемой композиции в 1,5 - 2,0 раза при сохранении уровня прочности после термостарения в 3 раза большей, чем прототип.

Такие композиции перерабатываются литьем под давлением.

Введение наполнителей и полимерных добавок в количествах больших, чем заявляемые, возможно, но это приводит к ухудшению перерабатываемости литьем под давлением, а в количествах меньших чем заявленных, не оказывает практического влияния на свойства материала.

Введение стабилизатора в меньших количествах, чем заявляемые, не обеспечивает необходимой термостабильности и снижения вязкости расплава при переработке, а в количествах, больших, чем заявленные, приводит к ухудшению перерабатываемости (повышается вязкость расплава композиции).

Представленные данные показывают, что только сочетание жирноароматического полиимида и предлагаемого стабилизатора-сульфата меди и/или силиката меди или их смесей в заявляемых пределах - от 0,005 до 0,2 м.ч. на 100 мас.ч. полиимида, обеспечивает необходимый максимальный эффект по термостабильности и улучшенной перерабатываемости (снижение вязкости расплава) литьем под давлением при сохранении прочности при растяжении на уровне базового объекта и прототипа, что обеспечивает переработку предлагаемой композиции в сложные, тонкостенные качественные (без серебра) изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИРНОАРОМАТИЧЕСКОГО ПОЛИИМИДА | 1993 |

|

RU2069670C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИКОВОГО ГРАНУЛЯТА | 1996 |

|

RU2096341C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2010819C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2032948C1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1992 |

|

RU2034876C1 |

| ПРЕПРЕГ | 1992 |

|

RU2036938C1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2036799C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ТЕРМОРЕАКТИВНЫХ ПОЛИОРГАНОСИЛОКСАНОВЫХ СМОЛ | 1992 |

|

RU2038359C1 |

Использование: изобретение относится к полимерным композициям на основе жирноароматического полимида, применяемых для изготовления литьем под давлением изделий конструкционного, электроизоляционного и антифрикционного назначения, работоспособные до температуры 200°С. Сущность: полимерная композиция содержит 100 мас.ч, жирноароматического полиимида, 0,005-0,2 мас.ч, сульфата меди или силиката меди или их смеси в соотношении от 1 : 99 до 99 : 1 и при необходимости, дополнительно 0,5-50 мас.ч. поликарбоната, полисульфона, или фторсодержащих полимеров или сополимеров, и 0,5-100 мас.ч. термостойкого наполнителя. Материал на основе композиции теряет 12,5% массы после термостарения при 250°С на воздухе в течение 1000 ч имеет потерю прочности при растяжении после старения при 200°С в течение 15 сут - 24%, показатель текучести расплава 10 мин при 320°С, давление 10 кг и времени выдержки 10 мин -2,0. 2 с.п. ф-лы, 1 табл.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, содержащая жирноароматический полиимид и стабилизатор, отличающаяся тем, что она в качестве стабилизатора содержит сульфат или силикат меди или их смесь в массовом соотношении 1 : 99 - 99 : 1 при следующем соотношении компонентов, мас.ч.:

Жирноароматический полиимид - 100

Указанный стабилизатор - 0,005 - 0,2

2. Композиция по п.1, отличающаяся тем, что она дополнительно содержит 0,5 - 50 мас.ч. на 100 мас.ч. полиимида термопластичного термостойкого полимера, выбранного из группы, содержащей поликарбонат, полисульфон, фторсодержащий полимер или сополимер или смеси этих полимеров в любых соотношениях.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Патент США N 3714116, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1995-02-09—Публикация

1992-06-24—Подача