Изобретение относится к черной металлургии и касается получения губчатого железа в шахтных печах с применением конвертированного природного газа.

Известен способ получения губчатого железа в шахтных печах с применением кислорода для конверсии природного газа под давлением до 5 ата. В этом случае расход газов на конверсию составил, м3/т

Кислородная некаталитическая конверсия проходит в высокотемпературном реакторе конструкции ГИАП [1, с.45]. Состав конвертированного газа включает (СО+Н2)≈85%, температура 1400°С. Внешний оборотный цикл включает очистку от пыли и охлаждение колошникового газа от 400-600 до 50-78°С в скруббере-холодильнике, компремирование, очистку от двуокиси углерода и паров воды, смешение со свежим конвертированным газом. Восстановительный газ после смешения с очищенным колошниковым газом имеет температуру 850-900°С и (СО+Н2)≈87-90%.

Основным недостатком процесса является высокий удельный расход кислорода и на 25-30% более высокий уровень капитальных вложений на тонну губчатого железа (включая необходимость строительства мощного кислородного блока) при отсутствии реальных технологических преимуществ и сравнимых технико-экономических показателей собственно комплекса металлизации.

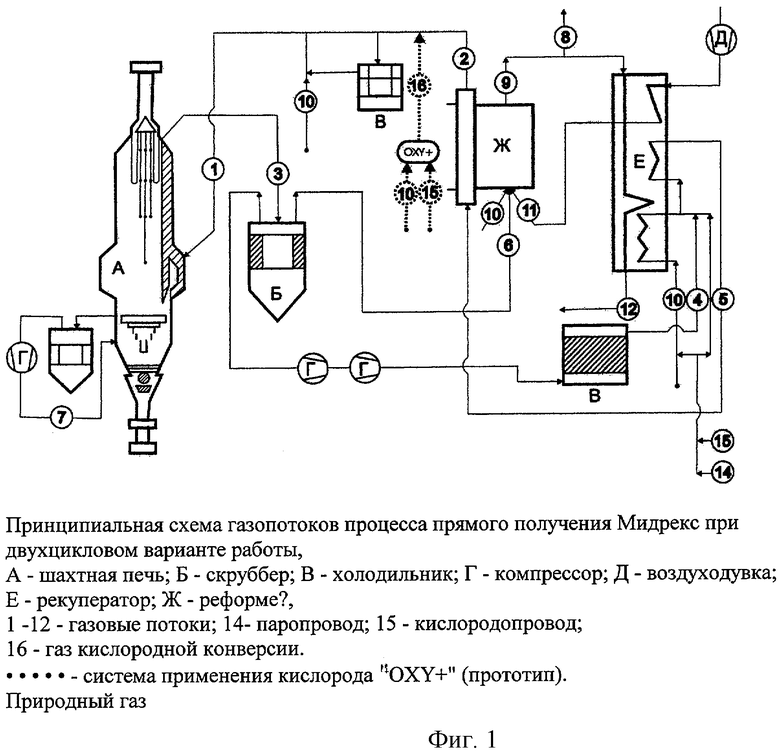

Известен способ получения губчатого железа в шахтных печах с применением кислородной горелки «OXY+» [1, с.44]. Газовая схема процесса «OXY+» приведена на чертеже 1 (пунктирная линия) и представляет вариант работы основного реформера параллельно с кислородной горелкой. В промышленных масштабах показана возможность увеличения производительности печи на 4 т/час. Поскольку горелка работает при низких температурах - 950°С и давлении 1,8 ати, качество газа кислородной конверсии остается достаточно низким и содержание (СО+Н2)≈69%. В результате расход кислорода на тонну увеличения производительности составляет 245 м3/т, природного газа 440 м3/т. Таким образом, «OXY+» хотя и позволяет решить проблему увеличения производства, но является недостаточно эффективным техническим решением по расходным показателям.

Наиболее близким техническим решением является способ получения губчатого железа в шахтной печи, включающий восстановление опускающихся железорудных материалов в противотоке с восстановительным газом, имеющим температуру 800-1050°С, рециркуляцию и нагрев колошникового технологического газа, каталитический реформинг природного газа во внешнем оборотном цикле с добавкой пара в качестве окислителя [2].

В этом технологическом варианте действительно решается вопрос подачи в реформер дополнительного количества окислителя Н2О как реагента для реакции:

Однако промышленное применение технологии ограничивается существенными недостатками. В частности, увеличение количества подаваемых в реформер реагентов не обеспечивается соответствующим увеличением прихода тепла для покрытия отрицательного теплового эффекта паровой конверсии [1], что приводит к охлаждению осевой части реакционных труб и понижению эффективности работы катализатора, а следовательно, к суммарному понижению производительности реформера. Кроме того, паровая конверсия [1] изменяет соотношение H2/СО в конвертированном газе, что может потребовать изменения типа применяемых катализаторов, конструкции реформера и режима конверсии в целом. Как известно, в процессе прямого получения железа в шахтных печах фирмы ХИЛ паровая конверсия проводится при давлении в реформере до 5 ати, а пароуглекислотная конверсия - 0,7 ати, коэффициент избытка окислителя в реакции конверсии составляет 1,5-1,8, против 1,3-1,35 для пароуглекислотной конверсии.

Задачей изобретения является повышение производительности шахтной печи и снижение расхода энергии на тонну губчатого железа.

Технический результат достигается за счет того, что в способе, включающем восстановление в шахтной печи опускающихся железорудных материалов в противотоке с восстановительным газом, имеющим температуру 800-1050°С, с рециркуляцией и нагревом колошникового технологического газа, каталитическим реформингом природного газа во внешнем оборотном цикле с подачей окислителя, в качестве последнего в реформер вводят парокислородную смесь с расходом кислорода до 30 м3/т. Содержание кислорода, вводимого в пар, не превышает 40%. Кроме того, колошниковый технологический газ подвергают компремированию, причем перед компремированием его подвергают осушке до содержания влаги, компенсирующего последующую подачу парокислородной смеси в колошниковый технологический газ. Парокислородная смесь перед подачей ее в реформер вводится в природный газ и смесь «пар-газ-кислород» нагревается до температуры не более 650°С и/или в колошниковый технологический газ и смесь «пар-технологический газ-кислород» нагревается до температуры не более 625°С. Пар перед смешением с кислородом перегревается до температуры не менее 110°С.

Изобретение иллюстрируется на чертежах 1 и 2, где представлена аппаратурная схема ввода парокислородных смесей в газовую схему производства восстановительного газа для осуществления способа. На схеме 1 показана шахтная печь (позиция А) с системой охлаждения окатышей и внешним оборотным циклом воспроизводства восстановительного газа с системой использования парокислородных смесей и связанным реформером конверсии природного газа колошниковым технологическим газом, а на схеме 2 - шахтная печь (позиция А) с горячим брикетированием металлизованного продукта и внешним оборотным циклом воспроизводства восстановительного газа с системой использования парокислородных смесей и независимо работающим реформером для конверсии природного газа паром.

В качестве исходных материалов используются богатые окисленные окатыши в смеси с кусковой рудой. Восстановление осуществляют в противотоке опускающихся железорудных материалов с восстановительным газом, имеющим температуру 800-1050°С. Восстановление ведется нагретым до 800-1050°С газом, содержащим (СО+Н2)>85%, а отходящий из шахтной печи (фиг. 1, поз.А) колошниковый технологический газ рециркулируется во внешнем оборотном цикле. При организации конверсии природного газа за счет использования колошникового технологического газа внешний оборотный цикл включает очистку от пыли и охлаждение колошникового газа от 400-600°С до 50-78°С в скруббере-холодильнике (фиг. 1, поз.Б), компремирование (фиг. 1, поз.Г), точное регулирование влагосодержания в холодильнике (фиг. 1, поз.В), нагрев в рекуператоре совместно с природным газом и подача смешанного газа (фиг. 1, поз.5) в трубы реформера для каталитической конверсии (таблица 1, поз.1).

При воспроизводстве восстановительного газа в независимом реформере с конверсией природного газа паром (фиг. 2, поз.Ж) внешний оборотный цикл включает очистку от пыли и охлаждение колошникового газа от 400-600 до 50-78°С в скруббере-холодильнике (фиг. 2, поз.Б), комремирование (фиг. 2, поз.Г), очистку от двуокиси углерода и паров воды, смешение со свежим конвертированным газом и нагрев восстановительного газа до температуры 800-1050°С (таблица 2, поз.1).

В предлагаемом способе получения губчатого железа с помощью парокислородной смеси интенсифицируется процесс конверсии в существующем реформере. Для применения кислорода при воспроизводстве восстановительного газа внешний оборотный цикл дооборудован системой трубопроводов с регулирующей аппаратурой для смешения пара и кислорода, транспортировки и подачи парокислородной смеси в природный газ и/или в колошниковый технологический газ (фиг. 1, 2).

В таблице 1 приведены показатели работы шахтных установок металлизации с организацией конверсии природного газа за счет использования колошникового технологического газа.

Производительность шахтной печи повышают путем подачи кислорода с расходом 15 м3/т (таблица 1, поз.2) в смеси с паром в технологический колошниковый газ, причем концентрация кислорода в парокислородной смеси поддерживается равной 20%. Смешанный газ (смесь технологического, природного газов с паром и кислородом) догревается до температуры 625°С в рекуператоре (фиг.1, поз.Ж) перед подачей в реформер. В схеме с организацией конверсии природного газа за счет использования колошникового технологического газа (фиг.1), при подаче парокислородных смесей может значительно измениться не только расход, но и состав газов, подаваемых на конверсию, в частности соотношения H2O/CO2 и (Н2+Н2О)/(СО2+СО), которые в значительной степени определяют условия работы катализаторов и меняют тепловой баланс реформера и шахтной печи. Поэтому точка росы технологического газа снижается с 68 до 33°С, что, с одной стороны, компенсирует дополнительную подачу пара и кислорода в реформер, а с другой стороны, обеспечивает увеличение производительности компрессора технологического газа (фиг. 1, поз.Г) и реформера (фиг. 1, поз.Ж) при работе на осушенном технологическом газе, а следовательно, и всего комплекса шахтной печи. При этом при понижении температуры пара ниже 110°С наблюдалась конденсация влаги с накоплением ее в паропроводе и периодическим «захлебыванием» трубопровода с выбросом влаги в технологический газ с соответствующим колебанием расхода и коэффициента избытка окислителей, что неблагоприятно сказывается на работе катализаторов в реформере. В то же время попытки увеличить температуру смешанного газа после рекуператора до температуры выше 625°С приводили к началу взаимодействия компонентов смешанного газа с кислородом и неконтролируемому повышению температуры всех элементов трубопровода и регулирующей арматуры. В результате получено увеличение производительности шахтной печи до 65,5 т/час и снижение расхода природного газа с 325 м3/т до 322,5 м3/т.

В другом режиме при использовании предлагаемой технологии подается кислород с расходом 30 м3/т (таблица 1, поз.3) в смеси с паром, причем концентрация кислорода в парокислородной смеси поддерживается равной 40%. Парокислородная смесь вводится в природный газ, а затем смешивается с технологическим газом и догревается до температуры 650°С перед подачей в реформер. Точка росы технологического газа снижается с 68 до 5-10°С. Для исключения каплеобразования в потоке природного газа температура пара поддерживалась равно 130-140°С. Увеличение температуры догрева смешанного газа в этом случае до температур выше 650°С также приводит к неконтролируемым тепловыделениям в трубопроводе смешанного газа. В результате получено увеличение производительности шахтной печи до 74 т/час и снижение расхода природного газа до 318, то есть на 7 м3/т по отношению к базовому варианту (таблица 1, поз.1).

При попытке дальнейшего увеличения производительности с увеличением содержания кислорода в парокислородной смеси выше 40% наблюдается катастрофическая эрозия материала газопроводов после точки ввода кислорода.

В случае же увеличения расхода выше 30 м3/т исчерпываются возможности компенсации дополнительного ввода парокислородной смеси за счет снижения влагосодержания технологического газа, поскольку при точке росы 5-10°С влагосодержание газа составляет 0,004-0,005%, то есть технологический газ с практической точки зрения является сухим.

В таблице 2 приведены показатели работы шахтных установок металлизации внешним оборотным циклом воспроизводства восстановительного газа с системой использования парокислородных смесей и реформером с организацией конверсии природного газа паром.

В этом случае внешний оборотный цикл включает очистку от пыли и охлаждение колошникового газа от 400-600°С до 50-78°С в скруббере-холодильнике (фиг. 2, поз. Б), комремирование (фиг. 2, поз.Г), очистку от двуокиси углерода и паров воды, смешение со свежим конвертированным газом и нагрев восстановительного газа до температуры 800-1050°С. Технологический колошниковый газ не попадает в реформер и не влияет на режим его работы. Таким образом, при независимо работающем реформере нет необходимости компенсации дополнительного ввода парокислородных смесей путем изменения влагосодержания технологического газа (точки росы).

Кислород вдували в пар, причем расход кислорода составил 15 м3/т, а затем парокислородную смесь перед реформером подавали в природный газ. Пар перед смешением с кислородом имел температуру 110°С. Смешанный газ, состоящий из природного газа, пара и кислорода, нагревали до температуры 650°С. В результате производительность шахтной печи увеличилась до 135 т/час (таблица 2, поз.2), а расход природного газа снизился на 2 м3/т и достиг 318 м3/т.

В следующем режиме кислород вдували в пар, причем расход кислорода составил 30 м3/т, а полученную парокислородную смесь перед реформером подавали в природный газ. Пар перед смешением с кислородом подогревали до 276°С. Смешанный газ, состоящий из природного газа, пара и кислорода, нагревали до температуры 650°С перед подачей в реформер на каталитическую конверсию. В результате производительность шахтной печи увеличилась до 135 т/час (таблица 2, поз.2), а расход природного газа снизился на 2 м3/т и достиг 318 м3/т.

При увеличении расхода кислорода до уровня выше 30 м3/т реакция парокислородной конверсии становится автотермической и падает тепловая эффективность реформера.

В случае понижения температуры пара на смешение с кислородом ниже 110°С в этом варианте технологии также наблюдалась конденсация влаги.

Использованные источники информации

1. Курунов И.Ф. и Савчук Н.А. Состояние и перспективы бездоменной металлургии железа. М.: ОАО «Черметинформация», 2002, с.44-45.

2. Патент США 4880459, МКИ С 21 В 13/02, 27.06.1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА С ИСПОЛЬЗОВАНИЕМ ГАЗОКИСЛОРОДНОЙ КОНВЕРСИИ И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1996 |

|

RU2117052C1 |

| Способ получения губчатого железа в шахтной печи | 1989 |

|

SU1731822A1 |

| Способ прямого восстановления железа с применением газовой плазмы | 2024 |

|

RU2833291C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2011 |

|

RU2478169C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА И ШАХТНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2590029C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1986 |

|

SU1424344A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА МЕТАНОЛА | 2015 |

|

RU2620434C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО МЕТАЛЛА В ШАХТНОЙ ПЕЧИ | 1990 |

|

RU2016069C1 |

Изобретение относится к черной металлургии и касается получения губчатого железа в шахтных печах с применением конвертированного природного газа. Способ включает восстановление опускающихся железорудных материалов в противотоке с восстановительным газом, имеющим температуру 800-1050°С, с рециркуляцией и нагревом колошникового технологического газа, каталитическим реформингом природного газа во внешнем оборотном цикле с добавкой окислителя. В качестве окислителя в реформер вводят парокислородную смесь с расходом кислорода до 30 м3/т. Пар перед смешением с кислородом перегревают до температуры не менее 110°С, а содержание кислорода, вводимого в пар, не превышает 40%. Колошниковый технологический газ перед компремированием подвергают осушке до содержания влаги, компенсирующего последующую подачу парокислородной смеси в реформер, после чего компремируют. Изобретение позволит повысить производительность шахтной печи и снизить расход энергии на тонну губчатого железа. 4 з.п. ф-лы, 2 ил., 2 табл.

| US 4880459 А, 14.11.1989 | |||

| КУРУНОВ И.Ф | |||

| и др | |||

| Состояние и перспективы бездоменной металлургии железа | |||

| М.: Черметинформация, 2002, с.42-50 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1989 |

|

RU1751991C |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА В ШАХТНОЙ ПЕЧИ | 1996 |

|

RU2117052C1 |

| Способ восстановления железной руды | 1979 |

|

SU931111A3 |

Авторы

Даты

2005-06-27—Публикация

2004-04-12—Подача