Изобретение относится к области литейного производства, а именно к способам производства высокоуглеро- дистнк сплавов железа с компактной формой графита, и может быть использовано для изготовления отливок, работающих в условиях трения и фрикционных нагрузок

Цель изобретения - повышение термостойкости, окалиностойкости и фрикционных свойств отливок при стабильном получении вермикулярной формы графита в расплаве ваграночной плавки. |

П р и м е р. Для сравнительных испытаний известного и предлагаемого способов получения чугуна с вермикулярным графитом чугун выплавляют в вагранке с кислой футеровкой производительностью 1 т/ч о В качестве шихто- .вых материалов используют литейный .чугун, возврат серого чугуна, ферросилиций, ферромарганец После расплавления шихты расплав переливают в индукционную печь МТП 102 емкостью тигля 150 кг и перегревают до 1350- 1450°Со Составы исследуемых чугунов приведены в табл„1о

Модифицирование производят в раздаточном ковше емкостью 100 кг лигатурой марки ЖКМК-1РА состава: 9,0%,кремния; 8,1% магния; 7,8% кальция;Ч, ,№% алюминия, остальное железо. После чего производят гомогенизацию расплава в течение мин, удаление шлака, Вторич-P23S&

ное модифицирование проводят в разливочном ковше емкостью 10 кг. В качестве вторичного модифицирующего , элемента используют сурьму Су2, которую в раздробленном виде вводят при наполнении ковша,, Заливку чугуна в форму осуществляют в течение 3-7 мин„

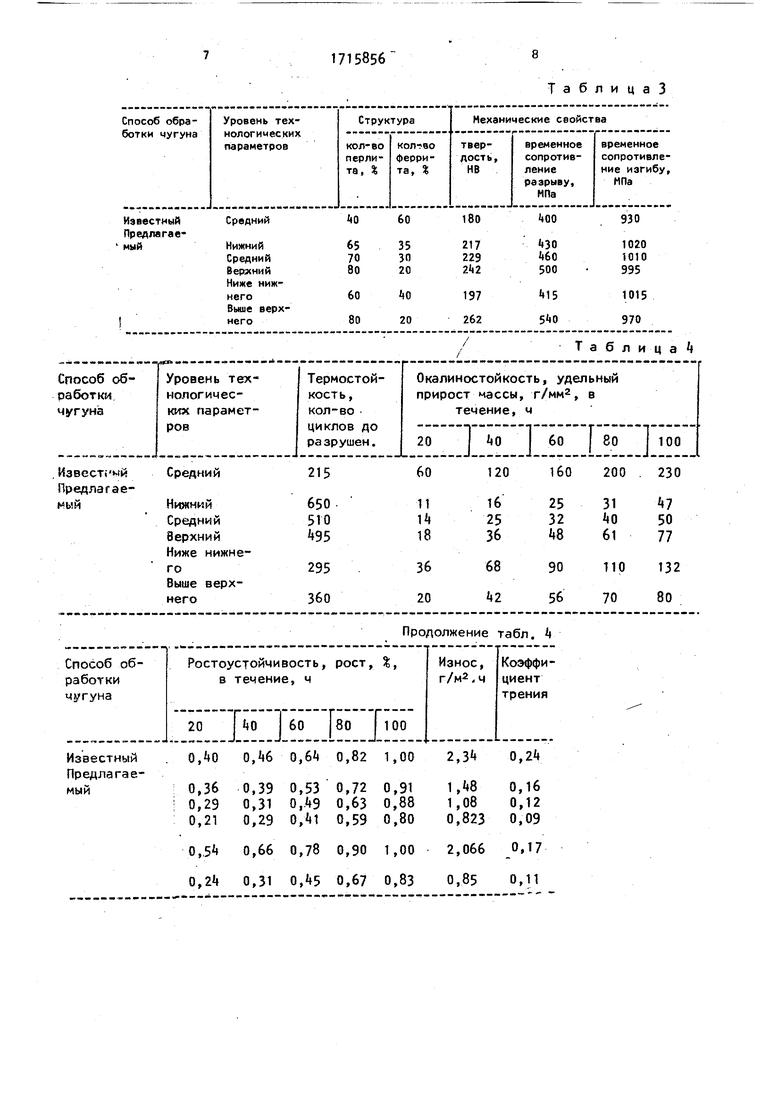

Для исследования структуры и свойств чугуна, полученного по предлагаемому способу, используют добавки ЖКМК-1РА и сурьмы на нижнем, среднем и верхнем уровне, а также ниже нижнего и выше верхнего уровней добавок

Исследования механических свойств проводят по существующим стандартам на методы испытани на изгиб, на комплекте из трех литых образцов диаметром 30 и длиной мм, твердость по Бриннелю, на растяжение,„

Испытания на термостойкость проводят на образцах диаметром 30 и толщиной 5 мм, собранных в пакет, которые

периодически погружают в ванну с расп-25 величины добавки лигатуры (0,8 масД)

лавом свинца при С в течение 5 с, о- лаждают в проточной воде 8- 10 с и после этого обдувают сжатым воздухом О.-бО с„ После охлаждения в воде температура поверхности образцов 1 0-1бО°Со Термостойкость оценивают по количеству циклов до разрушения образцов, количеству трещин по краю шлифа в зависимости от числа циклов

Испытания на окалиностойкость проводят периодическим взвешиванием образцов - цилиндров диаметром 10 и высотой 20 мм о Испытания проводят в электрической муфельной печи при 820°Со Окалиностойкость оценивают по удельному приросту массы образцов (г/м2) периодически после 10 ч выдержки. Взаешиваиие образцов проводят на аналитических весах ВЛА-200 /г/м) с точностью iO,1 мг«.

Испытания на ростоустойчивость проводят на образцах цилиндрах диаметром 20 и длиной 100 мм по торцам со штифтами из коррозионной стали Х18Н10Т0 Температура испытаний 820°С. Рост чугуна оценивают путем измерения длины образцов с помощью микро-, метра периодически после 10 ч выдерж-1 ки.-

Антифрикционные свойства изучают на машине трения МТ-2М Технологические параметры, структура, механичес30

40

ограничен вероятностью присутствия в структуре графита пластинчатой формы Добавка модификатора свыше 1,2 при низком содержании серы в расплаве (менее 0,06 мас„%) может привести к появлению графита шаровидной формы (более 20%), что снижает термостойкость и окалиностойкость „ Время выдержки расплава после модифицирования в течение 5-8 мин проводят с целью гомогенизации расплава. При выдержке менее 5 мин увеличивается вероятность неполного всплытия в шлак продуктов реакции модификатора с жидким металлом, выдержки более 8 мин малоэффективным ввиду практически полной очистки расплава.

Металлическая сурьма является сильным перлитизирующим элементом. Ее ввод в расплав на II стадии модифицирования после обработки расплава лигатурой ЖКМК-1РА продиктован более полным усвоением сурьмы, так как при совместном вводе с лигатурой она активно взаимодействует с кислородом и серой, содержащимися в жидком металле с образованием и Sbj о При вводе сурьмы в сплав она способствует переохлаждению расплава, изменяет форму и размеры графита. Общее число включений графита с добавкой сурьмы увеличивается, что бЛаго- приятно сказывается на повышении

45

50

55

,кие и эксплуатационные свойства чугуJHOB приведены в табл,2-.

; Анализ полученных результатов

позволяет судить о том, что предлагаемый способ обеспечивает требуемую степень вермикуляризации графита и структуру металлической основы и как следствие определяет более высокий

уровень механических и эксплуатационных характеристик по сравнению с известным способом получения ЧВГ. Технологические параметры способа получения ЧВГ обусловлены следу5 ющим.

Использование лигатуры ЖКМК-1РА позволяет модифицировать чугун при 1350-1 50°С. Ниже 1350°С происходит ошлаковывание лигатуры, выше Q повышенный угар элементов

Наличие в составе лигатуры РЗМ, кальция, магния и алюминия позволяет стабилизировать получение вермику- лярной формы графита. Нижний предел

0

0

ограничен вероятностью присутствия в структуре графита пластинчатой формы Добавка модификатора свыше 1,2 при низком содержании серы в расплаве (менее 0,06 мас„%) может привести к появлению графита шаровидной формы (более 20%), что снижает термостойкость и окалиностойкость „ Время выдержки расплава после модифицирования в течение 5-8 мин проводят с целью гомогенизации расплава. При выдержке менее 5 мин увеличивается вероятность неполного всплытия в шлак продуктов реакции модификатора с жидким металлом, выдержки более 8 мин малоэффективным ввиду практически полной очистки расплава.

Металлическая сурьма является сильным перлитизирующим элементом. Ее ввод в расплав на II стадии модифицирования после обработки расплава лигатурой ЖКМК-1РА продиктован более полным усвоением сурьмы, так как при совместном вводе с лигатурой она активно взаимодействует с кислородом и серой, содержащимися в жидком металле с образованием и Sbj о При вводе сурьмы в сплав она способствует переохлаждению расплава, изменяет форму и размеры графита. Общее число включений графита с добавкой сурьмы увеличивается, что бЛаго- приятно сказывается на повышении

5

0

5

износостойкости Верхний предел до- бавки сурьмы (0,08 мас„%) ограничен малым ростом перлитизирующего эффекта, а нижний (0, мас.%) - отсутствием эффекта повышения износостойкости. Повышение износостойкости связано с тем, что сурьма входит в состав фосфидной эвтектики, повышая ее микротвердость в 1,5 раза (с 580 до 730 кг/мм2). Фосфидная эвтектика располагается по границам зерен в виде разорванной гетки0 При этом структура чугуна соответствует принципу Шарли, при котором сплав обладает.повышенной износостойкостью

Разливка расплава в течение 3 - 7 мин обеспечивает сохранение модифицирующего воздействия сурьмы на структуру чугуна.

Оптимальное количество ЖКМК-1РА составляет 1 мае„%, сурьмы С,Обмас.З Предлагаемый способ целесообразно использовать для получения кокилей из ваграночного чугуна, а также деталей фрикционно-поршневой группы.

0

Ожидаемый экономический эффект от внедрения на Слуцком заводе Эмальпосуда составит 180 тыс„руб0

Формула изобретения

Способ получения чугуна с верми- кулярным графитом, включающий расплавление шихты в вагранке, перегрев его в миксере до 1350-1450°С, выпуск металла в раздаточный ковш, вермикуляри- зирующую обработку расплава в ковше магнийсодержащей лигатурой, гомогенизацию расплава в течение 5-8 мин, удаление шлака и последующую вторичную обработку в разливочном ковше, отличающийся тем, что, с целью повышения окалиностойкости, термостойкости и фрикционных свойств чугуна, вторичную обработку-осуществляют металлической сурьмой при расходе 0,04-0,08% от массы обрабатываемого металла с последующей разлив- 5 кой полученного чугуна в течение 3 - 7 мин,

Таблица 1

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с вермикулярным градиентом | 1989 |

|

SU1740426A1 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1680778A1 |

| Способ получения чугуна с вермикулярным графитом | 1988 |

|

SU1650707A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| Лигатура для чугуна | 1988 |

|

SU1585369A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2315815C1 |

| Способ модифицирования высокопрочного чугуна с вермикулярным графитом и устройство для его осуществления | 1986 |

|

SU1388435A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ПРОИЗВОДСТВА СЕРОГО И ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ И ВЕРМИКУЛЯРНЫМ ГРАФИТОМ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2006 |

|

RU2337973C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 1990 |

|

RU2016073C1 |

Изобретение относится к литейно му производству. Цель изобретения - повышение термостойкости, окалино- стойкости и фрикционных свойств пульпы Предложенный способ получения чугуна с вермикулярным графитом включает расплавление шихты в вагранке, перегрев его в миксере до 1350- 1450 С, выпуск металла в раздаточный ковш, вермикуляризирующую обработку расплава в ковше магнийсодержащей лигатурой, гомогенизацию расплава в течение 5-8 мин, удаление шлака и последующую вторичную обработку в разливочном ковше. При этом вторичную обработку осуществляют металлической сурьмой при расходе 0,,08% от массы обрабатываемого металла с последующей разливкой полученного чугуна в течение 3-7 мин. табл.

Известный

Средний И 20

0,8

Таблица2

6,0

0,7

ТаблицаЗ

Продолжение табл. Ц

| Захарченко Э.В0 и др„ Отливки из чугуна с шаровидным и вермикулярг- ным графитом, Киев: Наукова думка, 1986, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1992-02-28—Публикация

1990-03-28—Подача