Изобретение относится к черной металлургии, в частности к способу очистки от шлака основной футеровки электродуговой печи при выплавке чугуна за счет введения барий-стронциевого карбоната.

Известно, что данный материал широко используется в черной металлургии и литейном производстве в качестве рафинирующе-дегазирующей добавки для чугуна и стали в процессе их выплавки. Примеры его использования именно по данному назначению отражены в следующих патентах RU: №№2343202 «Шихта для выплавки чугуна в вагранке», 2364649 «Модификатор с рафинирующим действием», 2502808 «Состав для модифицирования и рафинирования железоуглеродистых и цветных сплавов (варианты)», 2215046 «Способ внепечной обработки стали» и 2588932 «Смесь для модифицирования и рафинирования стали и чугуна».

Все отмеченные и взятые за аналоги патенты описывают использование карбонатов ЩЗМ только для рафинирования, модифицирования и дегазации расплава чугуна и не предполагают их использование в качестве очистителя футеровки в процессе выплавки чугуна, что можно отметить в качестве их недостатка.

Таким образом, технической задачей настоящего изобретения является очистка футеровки плавильной печи в процессе выплавки чугуна, за счет использования карбонатов ЩЗМ, а именно барий-стронциевого карбоната.

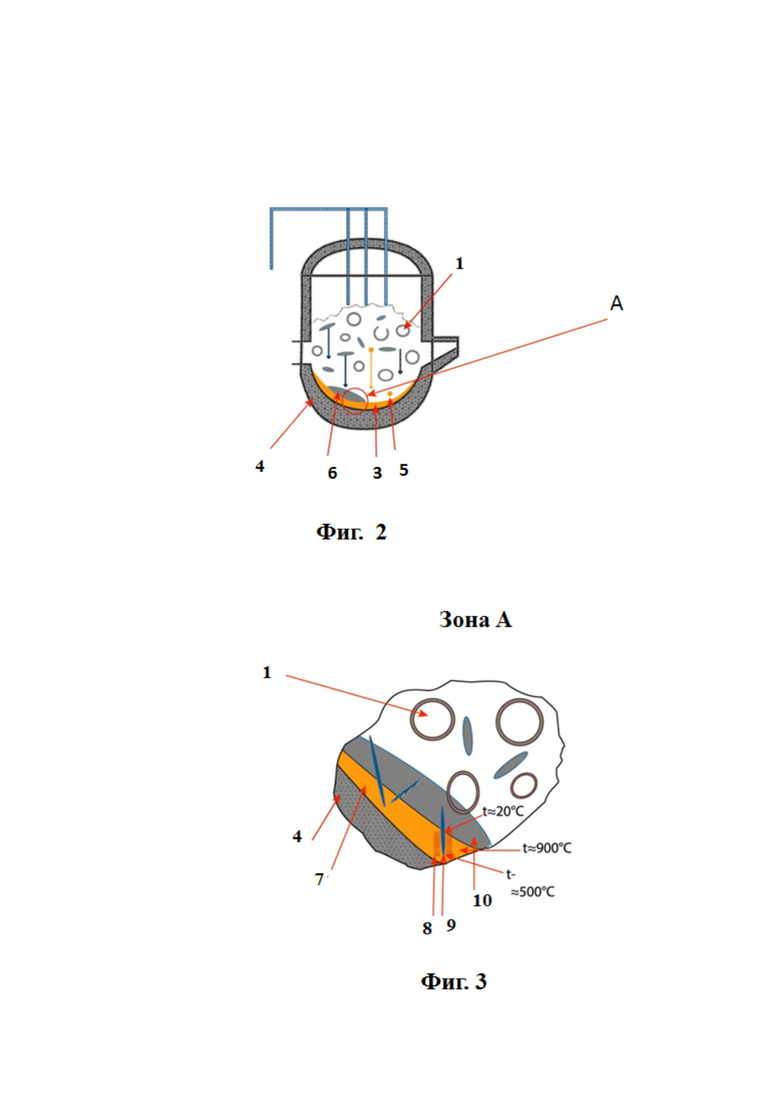

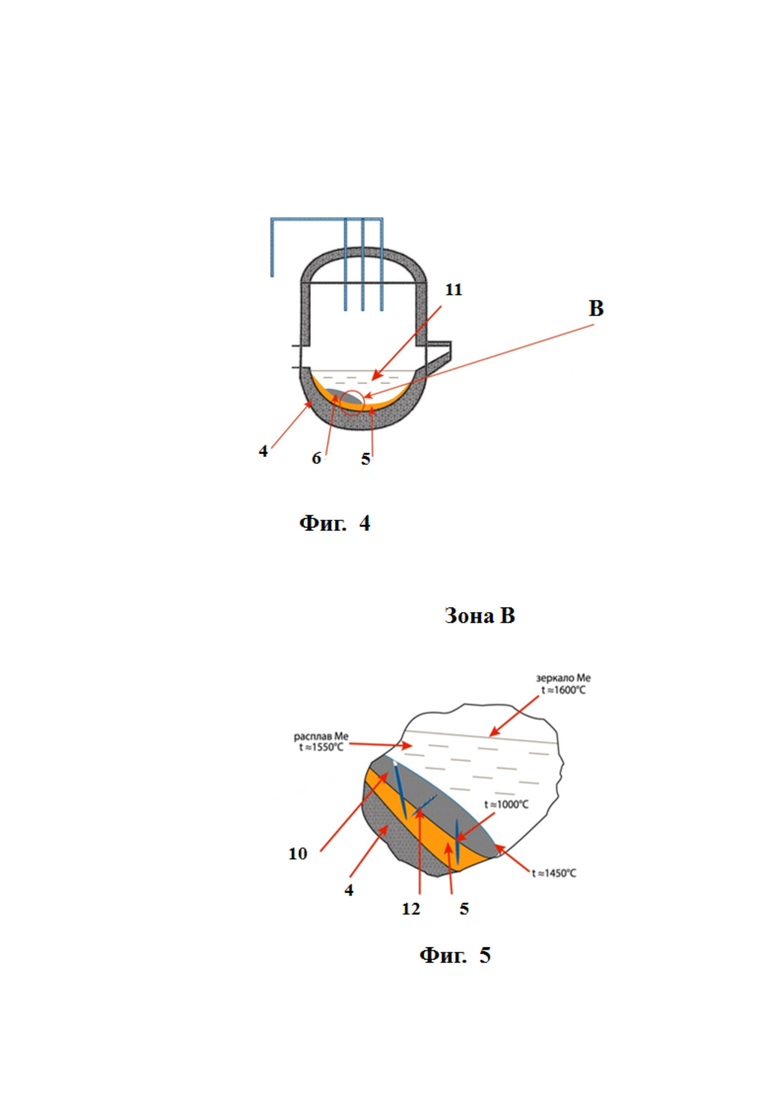

Графит измельченный в виде просыпей - 2 вводится как в первую, так и во вторую шихтовочные бадьи по 450-500 кг на каждую поверх металлической шихты - 1 (фиг. 1), где 3 - просыпи шлака и песка с возврата собственного производства (ВСП) и скрапа, 4 - штатная основная футеровка. При его рассредоточенном попадании он, как правило, не прилипает к поду печи и время ведения плавки совпадает с нормативным. Однако графит из нарощенного, утолщенного слоя начинает прилипать, «заякориваться» фрагментами шихтозавалки к подине без всплывания на поверхность ванны расплава в течение длительного времени - де графита, 7 - ложная кислая футеровка с застрявшим металлом (ВСП, КСО, стальные пакеты), 8 - зона врастания металла в ложную кислую футеровку, 9 - металл из шихты, вросший в графитовую (известковую) просыпь, 10 - металлолом, застрявший в ложной кислой футеровке, 11 - расплав чугуна, 12 - металлолом, застрявший в ложной кислой футеровке.

Это приводит либо к скачиванию объемной массы графита в шлаковню вместе со шлаком при его неожиданном всплывании на уже разогретый расплав и загорании, либо к его осыпанию на зеркало чугуна в процессе слива расплава из дуговой печи в печь ожидания (фиг. 6), где 13 - конгломерат спекшегося графита на поде печи в процессе слива расплава чугуна в печь ожидания, 13а - конгломерат спекшегося графита, сохранившийся до следующей плавки и 13в - конгломерат, отделившийся и переместившийся в печь ожидания.

Оба данных недостатка приводят к незапланированной доводке химического состава чугуна по углероду, и, соответственно, удлинению, пролонгации процесса выплавки, а также перерасходу графита измельченного, графитовых электродов и электроэнергии, и в итоге - значимому снижению производительности производства в целом. Идентичным образом с такими же материальными, временными и энергетическими потерями происходит процесс залегания объемных скоплений извести.

В состав шихтозавалки для ЭДП входит также значительная часть ВСП и небольшое количество скрапа. Оба данных компонента шихтозавалки привносят с собой определенное количество кварцевого песка и шлака, в большей степени это свойственно шихте для серого чугуна (СЧ). При проведении первой плавки на новой футеровке и чистой шихте, например, при выплавке чистого по примесям ВЧ и исправной работе галтовочных барабанов, когда исключается забор шихтовых материалов с пола, проблема зарастания футеровки шлаком отсутствует. Однако начиная со второй плавки просыпи песка и шлака - 3, попадая на разогретый под печи начинают формировать на поверхности штатной основной футеровки - 4 ложную кислую футеровку - 5 (фиг. 7).

Нарастание слоя ложной футеровки происходит незаметно, слой за слоем и в результате воспринимается как штатная футеровка.

При этом ввиду отсутствия уплотняющей обработки, ложная футеровка обладает рыхлой, непрочной структурой, а ее адгезионные свойства к поверхности штатной футеровки обусловлены температурой начала размягчения кварца при 1400°С. В результате, после механического воздействия на нее металлической шихты в процессе завалки (падения с высоты 22-х тонн компонентов шихты) она разрушается и всплывает на поверхность, происходит ее подрыв - 15. Для восстановления равномерного слоя футеровки требуемой толщины проводится процедура заправки магнезитовым порошком с жидким стеклом - 14 (фиг. 8, 9).

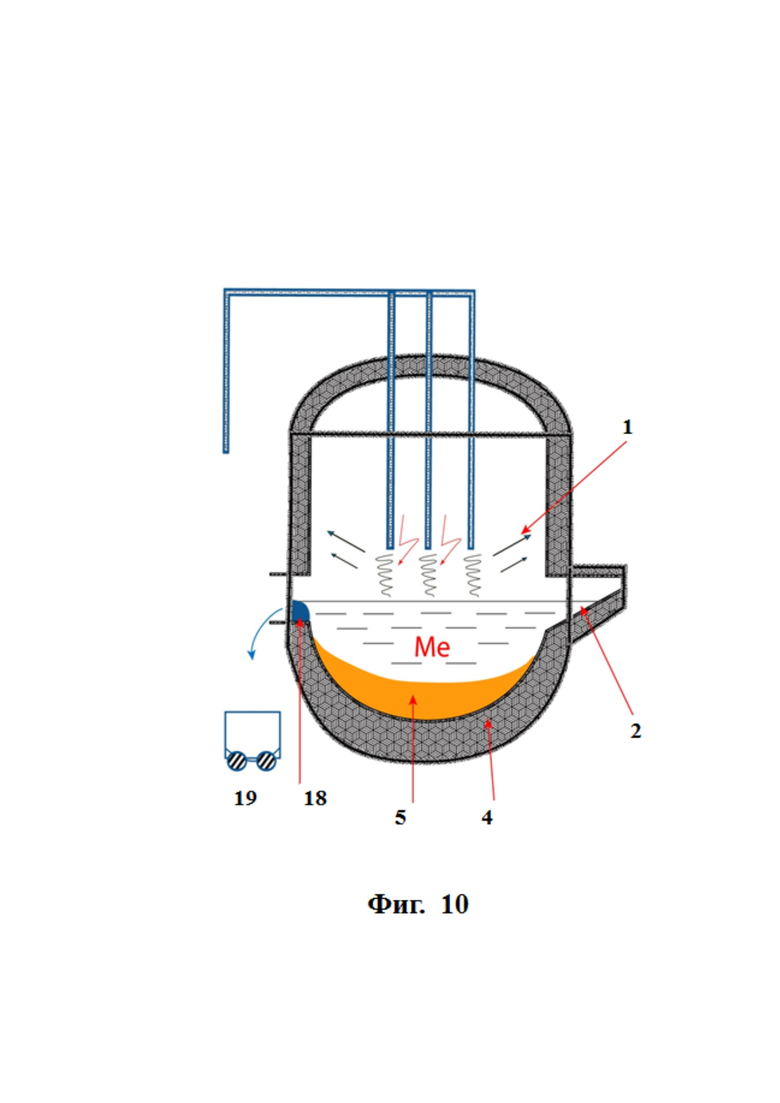

В итоге, помимо ложной кислой футеровки из песка - 5, на штатной основной футеровке - 4 нарастают участки из магнезита, совместно поднимающие подину и уменьшающие полезный объем печи. В результате чрезмерной потери полезного объема пространства печи расплав перестает умещаться в ее подине и откосах, что приводит к его самопроизвольному переливу, и, в случае несвоевременной реакции плавильщика, к повреждению шлаковни, тележки и рельсовых путей (фиг. 10), где 16 - излучение электрической дуги на стены печи, 17 - расплав чугуна в носке печи, 18 - нарощенный порог, 19 - самослив избытков расплава чугуна в шлаковню. Расположение расплава чугуна в печи выше нормативного уровня также приводит к интенсификации износа ее стен из-за работы излучения дуги выше откосов.

Изобретение предназначено для очистки основной футеровки плавильной печи в процессе выплавки расплава чугуна от ложной кислой футеровки - слоя нарощенного шлака, а также исключить ее рецидивное зарастание и обеспечение удовлетворительного состояния на протяжении периода ее работы.

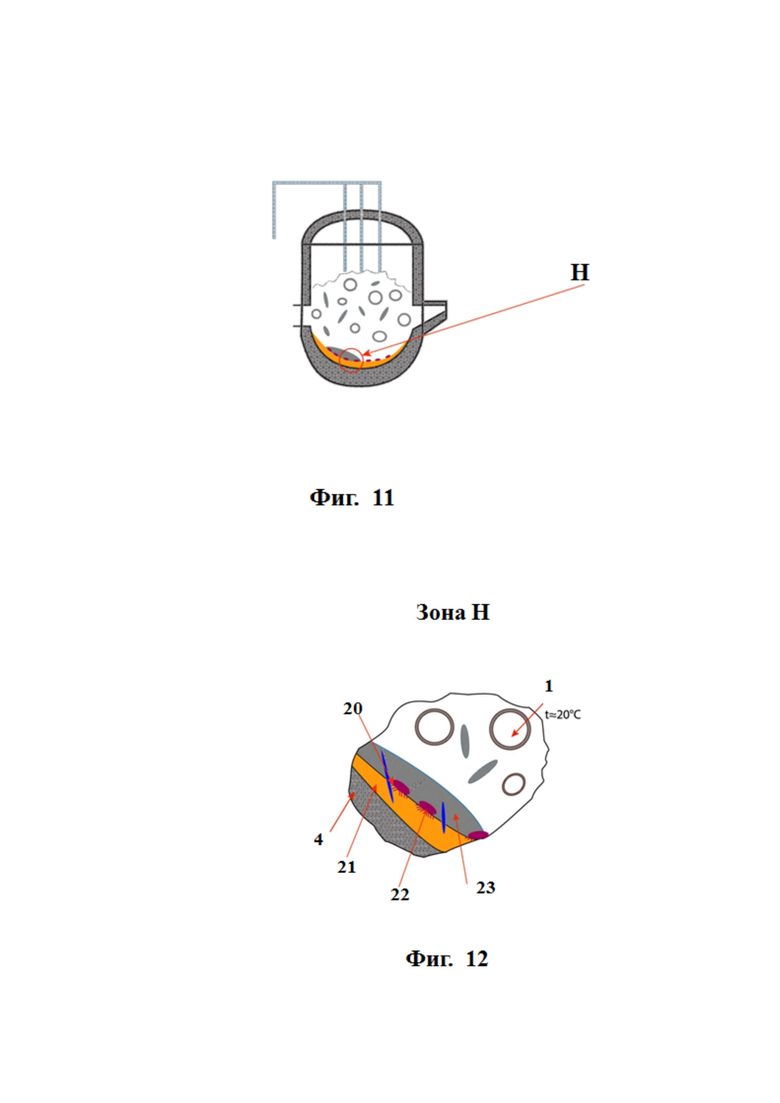

Поставленная задача решается путем реализации способа очистки основной штатной футеровки электродуговой печи при выплавке чугуна, при котором в шихтозавалку, на самый низ бадьи, вводится барий-стронциевый карбонат, в частности, марки L-cast®5.1 (фракционный диапазон 30-70 мм, фазовый состав (%) приведен в табл. 1), в оптимальном количестве, зависящем от состояния футеровки: для отпаривания налипшего, наращенного шлака - расход больше, для профилактики налипания шлака - расход меньше. При попадании на разогретую подину печи данный материал начинает разлагаться в температурном диапазоне от 700 до 1500°С (пат. RU №2588932) с образованием между подиной и шихтой фазы жидкоподвижного шлака, препятствующего налипанию, примерзанию компонентов шихты к футеровке (фиг. 11, 12), где 21 - ложная кислая футеровка из песка и шлака при 900°С, 22 - кусок барий-стронциевого карбоната, вступивший в реакцию с ложной кислой футеровкой (начало разложения при 700°С с созданием жидкой разделительной фазы - 20), 23 - конгломерат спекшегося графита.

Табл. 1.

калиевый полевой шпат

Также данный материал, реагируя с диоксидом кремния SiO2 (пат. RU №2502808), нейтрализует его вредное воздействие при производстве ВЧ. Непрореагировавший материал, всплывая в шлак, повышает его основность и работоспособность, что качественно улучшает процессы десульфурации и усвоения графита.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый способ очистки основной футеровки электродуговой печи при выплавке чугуна неизвестен и явным образом не следует из изученного уровня техники, то есть соответствует критериям «новизна» и «изобретательский уровень».

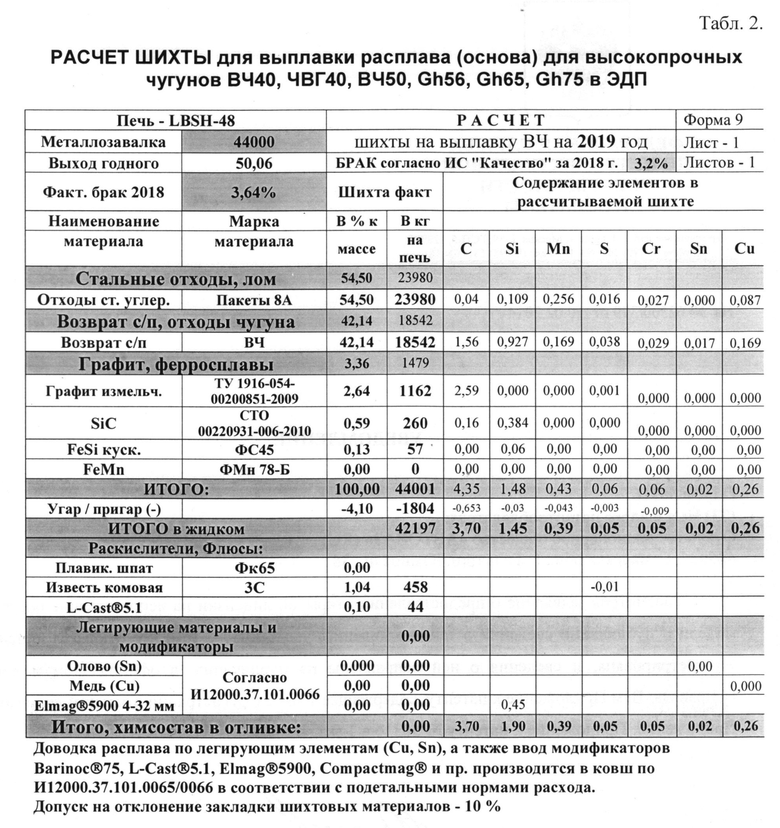

В качестве примера использования изобретения приведен расчет шихты в электродуговых печах с использованием барий-стронциевого карбоната марки L-cast®5.1 для выплавки высокопрочных чугунов ВЧ40, ЧВГ40, ВЧ50, Gh56, Gh65, Gh75 (табл. 2).

Высокопрочный чугун с шаровидным графитом, выплавленный в электродуговой печи с применением барий-стронциевого карбоната марки L-cast®5.1 согласно заявленному способу позволяет достичь требуемых показателей структуры и свойств получаемых из него отливок.

Приведенный пример показывает, что заявляемый способ очистки основной футеровки электродуговой печи при выплавке чугуна может быть использован в условиях чугунолитейного производства и соответствует критерию «промышленная применимость».

Таким образом, заявленный способ очистки основной футеровки электродуговой печи при выплавке чугуна позволяет как отделить от стенок и пода футеровки уже налипший шлак - ложную кислую футеровку из диоксида кремния SiO2, а также препятствует его нарастанию в процессе ведения плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2001 |

|

RU2213788C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2092572C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| Способ выплавки ванадийсодержащей стали | 1979 |

|

SU836125A1 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

Изобретение относится к металлургии и может быть использовано в чугунолитейном производстве при выплавке расплава чугуна. Осуществляют очистку основной футеровки электродуговой печи от ложной кислой футеровки из диоксида кремния путем введения на подину электродуговой печи, разогретой не ниже 700°С, барий-стронциевого карбоната, образующего между подиной и шихтой фазу жидкоподвижного шлака, препятствующего налипанию компонентов шихты к основной футеровке, нейтрализующего диоксид кремния и повышающего в непрореагировавшем виде основность шлака на поверхности ванны расплава чугуна, улучшая процессы десульфурации и усвоения графита. Изобретение позволяет отделить от стенок и пода основной футеровки печи уже налипший шлак, а также препятствует его нарастанию в процессе ведения плавки. 2 табл., 12 ил.

Способ очистки основной футеровки электродуговой печи при выплавке чугуна, характеризующийся тем, что осуществляют введение на подину электродуговой печи, разогретой не ниже 700°С, барий-стронциевого карбоната, образующего между подиной и шихтой фазу жидкоподвижного шлака, препятствующего налипанию компонентов шихты к основной футеровке, нейтрализующего диоксид кремния из образующейся ложной кислой футеровки за счёт реакции с ним и повышающего в непрореагировавшем виде основность шлака на поверхности ванны расплава чугуна.

| Экзотермическая шлакообразующая смесь | 1985 |

|

SU1291607A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА | 1995 |

|

RU2094475C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2007 |

|

RU2343202C2 |

| CN 204401034 U, 17.06.2015 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2021-01-13—Публикация

2019-11-01—Подача