Изобретение относится к черной металлургии, а именно к способам и устройствам для металлургической обработки жидкого- чугуна, например науглероживающими добавками. J

Известны различные способы и устройства для ввода добавок в жидкий чугун. Главная трудность металлургической обработки жидкого чугуна заключается в том, что углеродные реагенты, как правило, трудно вводятся в весь объем металла. Это объясняется тем, что добавки имеют меньший удельный вес, чем жидкий металл. В связи с этим реагенты, как правило, распределяются в основном по поверхности металла, коэффициент их усвоения металлом низок (40-50%). С целью устранения этого недостатка используют различные сложные и дорогостоящие устройства.

Известны устройства для рафинирования чугуна в ковше. Известны ковши с пористой пробкой в дне, с мешалкой, поворотные ковши.

Недостатком этих ковшей является сложность устройства, необходимость применения вспомогательного оборудования, потери температуры металла при обработке, низкий коэффициент усвоения добавок.

Известно устройство (автоклав) для металлургической обработки расплава магнием.

Недостатком устройства является сложность конструкции.

Известен способ обработки жидкого металла добавками, выполненными в виде

VI

N) О

сл

ю

00

проволоки (CQ-процесс). Согласно этому способу модифицирующую проволоку вводят в заливочную чашу литейной формы под струю заливаемого металла. Материал под действием жидкого металла растворяется в жидком металле и проводит его металлургическую обработку. Недостатком способа является низкая степень усвоения добавок (50-60%), что объясняется незначительным временем контакта проволоки и струи металла в единицу времени.

Наиболее близким по технической сущности к предлагаемому является способ обработки чугуна на желобе вагранки. Устройство состоит из дозатора и желоба. Добавки из дозатора поступают на струю металла и затем поступают в ковш, где производится металлургическая обработка расплава. Способ прост в осуществлении, широко применяется в литейном производстве и металлургии. Однако существенным недостатком способа является низкая степень усвоения реагентов (40-50%). Реагенты в основном скап-ливаются на поверхности металла в ковше и оказывают незначительное воздействие на металл. Расход реагентов велик, эффективность способа незначительная. При использовании порошкообразных реагентов степень усвоения еще более снижается.

Целью изобретения является увеличение степени усвоения углеродного реагента при науглероживании чугуна путем разработки нового способа и устройства для ввода добавок в жидкий чугун.

Изобретение осуществляется на желобе плавильного агрегата. С целью осуществления способа желоб агрегата оборудуется некоторыми дополнительными простейшими приспособлениями.

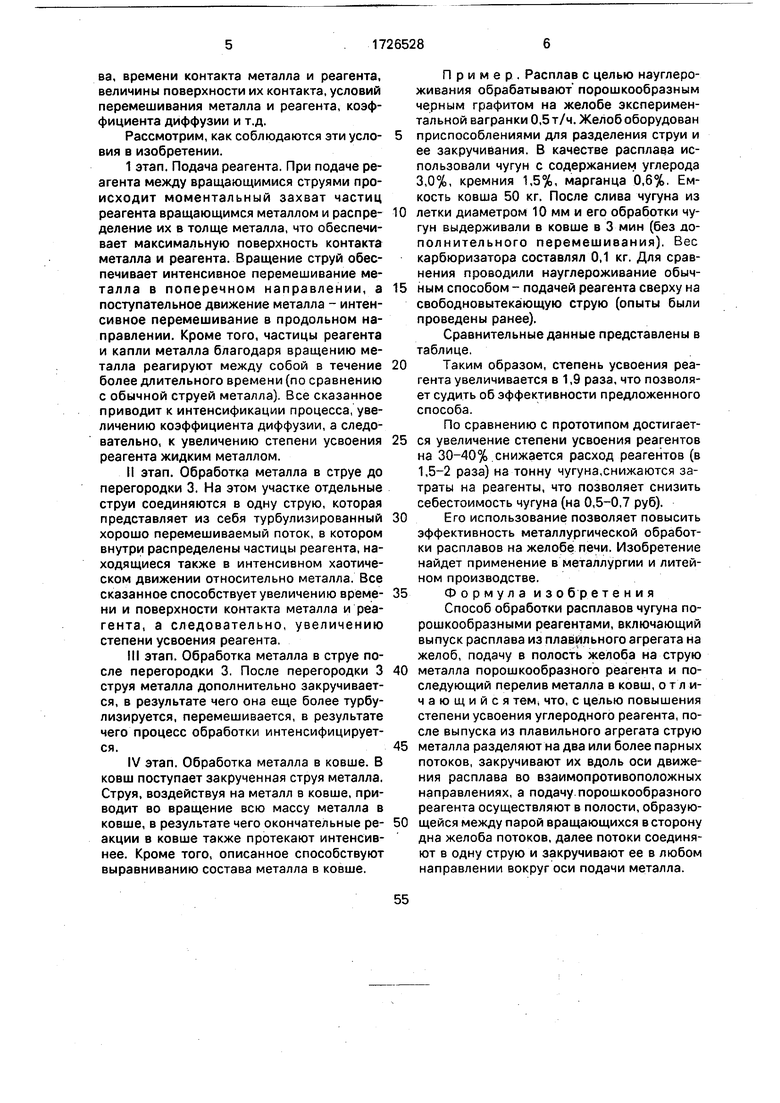

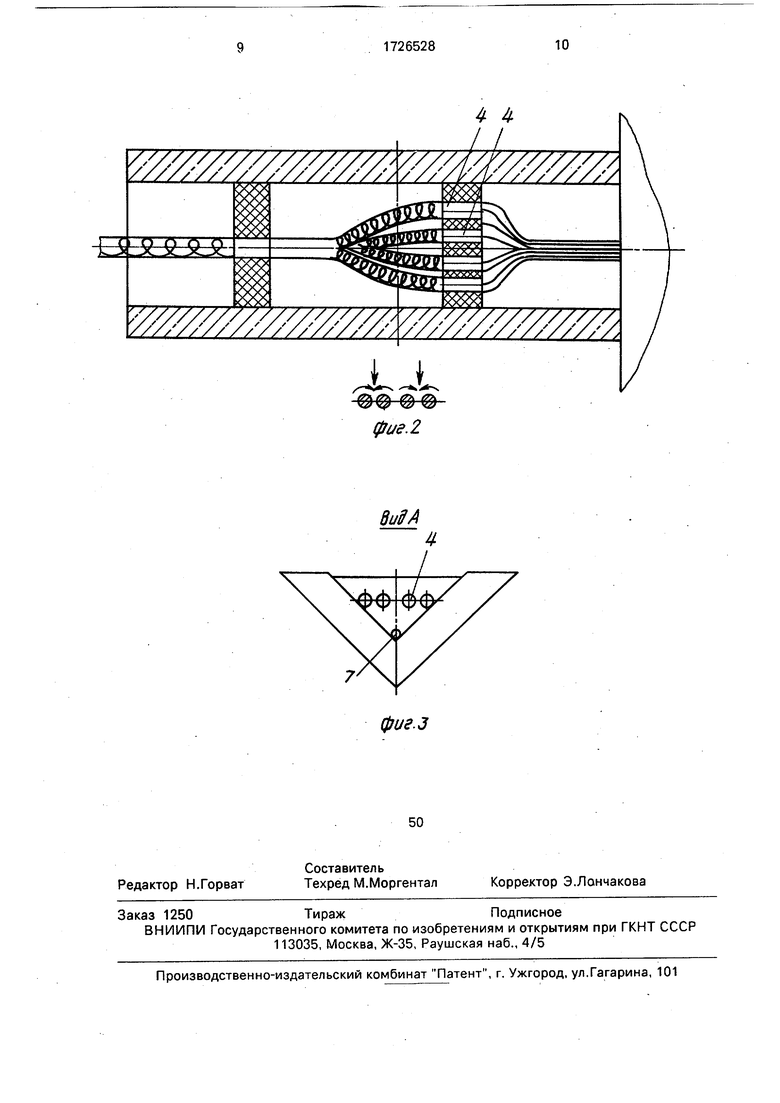

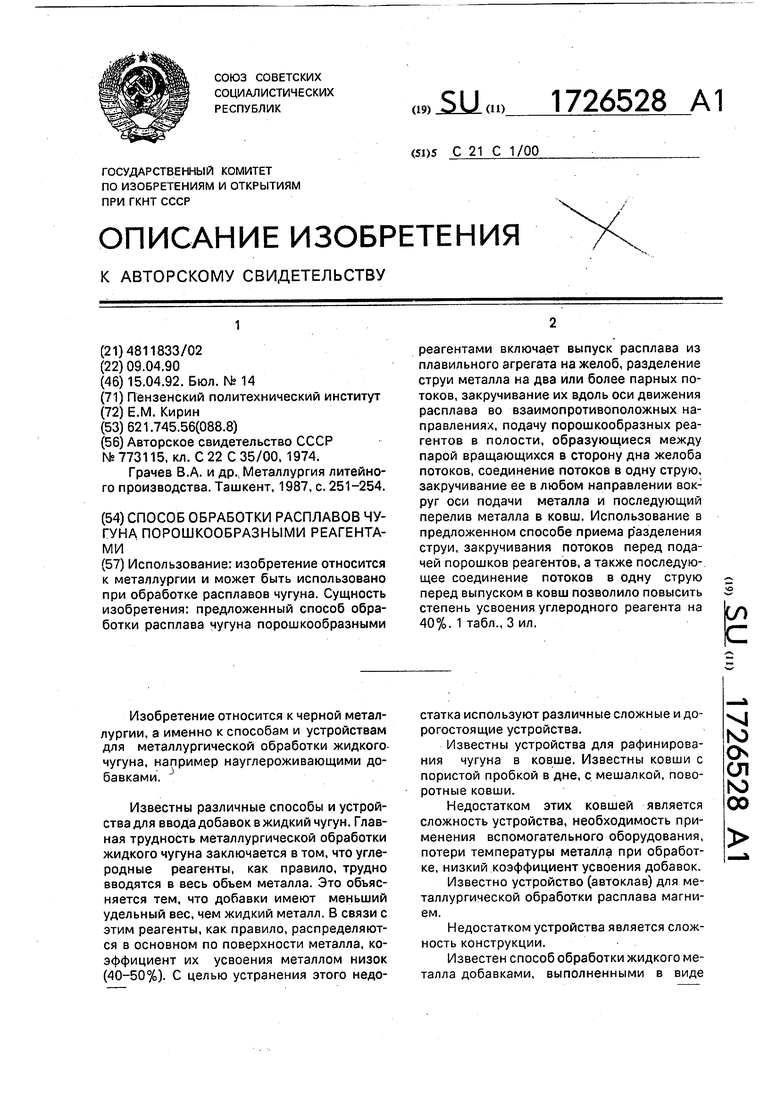

На фиг. 1 и 2 изображено устройство для осуществления предлагаемого способа; на фиг. 3 - вид по стрелке А на фиг. 1.

Устройство состоит из обычного желоба 1 плавильного агрегата (вагранки, доменной печи, дуговой печи и т.д.), в котором смонтированы две перегородки 2 и 3. Над желобом установлен бункер 4 с порошкообразными реагентами для обработки расплава. В перегородке 2 выполнены два или более канала 4 (четное количество), в перегородке 3 - один канал 5. Внутренняя поверхность всех каналов выполнена в виде винтового профиля или снабжена винтовыми лопатками, служащими для закручивания струи.жидко- го металла. Закручивание струй производится во взаимопротивоположных направлениях. Подача реагентов осуществляется в районе перегородки 2 из бункера 6 в пространство между потоками металла,

попарно вращающимися в сторону дна желоба. В перегородке 2 имеется сливная летка 7 для слива остатков металла.

Способ осуществляют следующим образом.

Жидкий чугун выпускают из металлической летки плавильного агрегата в виде отдельной струи. Далее металл поступает в каналы 4 перегородки 2. В этих каналах бла0 годаря наличию в них винтового профиля (или нарезов) жидкий металл закручивается, причем направления закручивания двух соседних струй выдерживают взаимно противоположными. На выходе из каналов 4

5 жидкий металл разделяется на несколько закрученных потоков. На некотором расстоянии от перегородки потоки металла сначала идут параллельно друг другу, а затем сливаются в одну струю, которая представ0 ляет из себя турбулизированный, перемешанный поток металла.

Далее упомянутая струя металла поступает в канал 5 перегородки 3, где вторично закручивается в любом направлении. Закру5 ченный поток затем поступает в ковш.

Подачу реагента производят за перегородкой 2 после разделения струи металла на отдельные потоки.и их закручивания. Наиболее целесообразно место подачи реаген0 тов-между двумя соседними закрученными потоками, попарно вращающимися в сторону дна желоба. Подача реагентов таким образом осуществляется при двух потоках - в одном месте между потоками, при четырех

5 потоках - в двух местах и т.д.

При использовании предлагаемого способа происходит следующее. При подаче реагента между вращающихся струй частицы реагента захватываются вращающимся ме0 таллом обеих соседних струй и вовлекаются вглубь металла в промежуток между струями, Далее происходит интенсивная обработка металла в струях реагентами.

5 Обработка продолжается затем в одной струе, представляющей турбулизированный, перемешанный поток металла и распределенного внутри потока реагента. Дальнейшая обработка металла в струе продолжается в канале 5 перегородки 3, где

0 поток дополнительно закручивается, турбу- лизируется, перемешивается. Окончательная обработка достигается в ковше, где проходит окончание реакции между.метал- лом и реагентом.

5 Таким образом, в результате использования способа достигается соблюдением условий для эффективного протекания химико-металлургических процессов обработки расплавов. Эффективность упомянутых процессов зависит от температуры расплава, времени контакта металла и реагента, величины поверхности их контакта, условий перемешивания металла и реагента, коэффициента диффузии и т.д.

Рассмотрим, как соблюдаются эти условия в изобретении.

Iэтап. Подача реагента. При подаче реагента между вращающимися струями происходит моментальный захват частиц реагента вращающимся металлом и распределение их в толще металла, что обеспечивает максимальную поверхность контакта металла и реагента. Вращение струй обеспечивает интенсивное перемешивание металла в поперечном направлении, а поступательное движение металла - интенсивное перемешивание в продольном направлении. Кроме того, частицы реагента и капли металла благодаря вращению металла реагируют между собой в течение более длительного времени (по сравнению с обычной струей металла). Все сказанное приводит к интенсификации процесса, увеличению коэффициента диффузии, а следовательно, к увеличению степени усвоения реагента жидким металлом.

IIэтап. Обработка металла в струе до перегородки 3. На этом участке отдельные струи соединяются в одну струю, которая представляет из себя турбулизированный хорошо перемешиваемый поток, в котором внутри распределены частицы реагента, находящиеся также в интенсивном хаотическом движении относительно металла. Все сказанное способствует увеличению времени и поверхности контакта металла и реагента, а следовательно, увеличению степени усвоения реагента.

IIIэтап. Обработка металла в струе после перегородки 3, После перегородки 3 струя металла дополнительно закручивается, в результате чего она еще более турбу- лизируется, перемешивается, в результате чего процесс обработки интенсифицируется.

IVэтап. Обработка металла в ковше. В ковш поступает закрученная струя металла. Струя, воздействуя на металл в ковше, приводит во вращение всю массу металла в ковше, в результате чего окончательные реакции в ковше также протекают интенсивнее. Кроме того, описанное способствуют выравниванию состава металла в ковше.

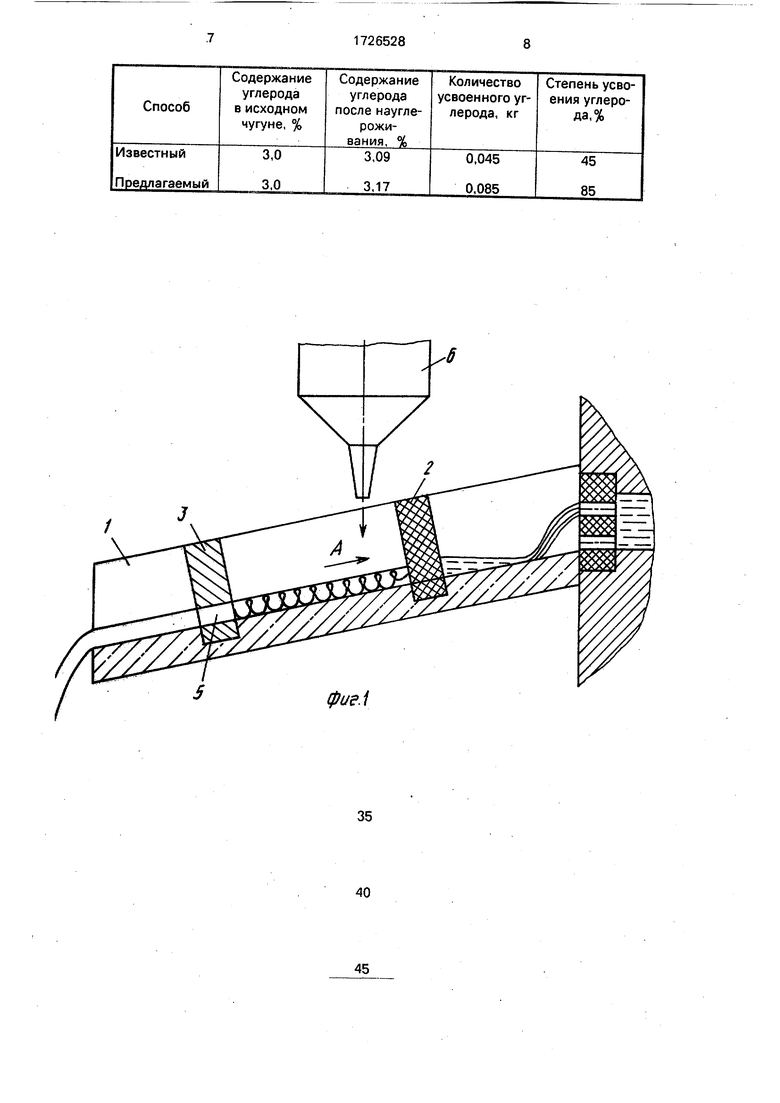

Пример. Расплав с целью науглероживания обрабатывают порошкообразным черным графитом на желобе экспериментальной вагранки 0,5 т/ч. Желоб оборудован

приспособлениями для разделения струи и ее закручивания. В качестве расплава использовали чугун с содержанием углерода 3,0%, кремния 1,5%, марганца 0,6%. Емкость ковша 50 кг. После слива чугуна из

летки диаметром 10 мм и его обработки чугун выдерживали в ковше в 3 мин (без дополнительного перемешивания). Вес карбюризатора составлял 0,1 кг. Для сравнения проводили науглероживание обычным способом - подачей реагента сверху на свободновытекающую струю (опыты были проведены ранее).

Сравнительные данные представлены в таблице.

Таким образом, степень усвоения реагента увеличивается в 1,9 раза, что позволяет судить об эффективности предложенного способа.

По сравнению с прототипом достигается увеличение степени усвоения реагентов на 30-40% снижается расход реагентов (в 1,5-2 раза) на тонну чугуна,снижаются затраты на реагенты, что позволяет снизить себестоимость чугуна (на 0,5-0,7 руб).

Его использование позволяет повысить эффективность металлургической обработки расплавов на желобе печи. Изобретение найдет применение в металлургии и литейном производстве.

Формула изобретения

Способ обработки расплавов чугуна порошкообразными реагентами, включающий выпуск расплава из плавильного агрегата на желоб, подачу в полость желоба на струю

металла порошкообразного реагента и последующий перелив металла в ковш, о т л и- чающийся тем, что, с целью повышения степени усвоения углеродного реагента, после выпуска из плавильного агрегата струю

металла разделяют на два или более парных потоков, закручивают их вдоль оси движения расплава во взаимопротивоположных направлениях, а подачу порошкообразного реагента осуществляют в полости, образующейся между парой вращающихся в сторону дна желоба потоков, далее потоки соединяют в одну струю и закручивают ее в любом направлении вокруг оси подачи металла.

фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2015800C1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА | 1990 |

|

RU2016075C1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Способ обработки расплавов | 1985 |

|

SU1315482A1 |

| КОПИЛЬНИК ВАГРАНКИ | 1991 |

|

RU2016359C1 |

| Устройство для непрерывной обработки металла | 1990 |

|

SU1726529A1 |

| Желоб для выпуска расплава из плавильных агрегатов | 1986 |

|

SU1439131A1 |

| Способ внепечной обработки чугуна и стали | 1986 |

|

SU1404526A1 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВА ЧУГУНА | 2011 |

|

RU2458995C1 |

| Желоб для перелива жидкого металла | 1978 |

|

SU768541A1 |

Использование: изобретение относится к металлургии и может быть использовано при обработке расплавов чугуна. Сущность изобретения: предложенный способ обработки расплава чугуна порошкообразными реагентами включает выпуск расплава из плавильного агрегата на желоб, разделение струи металла на два или более парных потоков, закручивание их вдоль оси движения расплава во взаимопротивоположных направлениях, подачу порошкообразных реагентов в полости, образующиеся между парой вращающихся в сторону дна желоба потоков, соединение потоков в одну струю, закручивание ее в любом направлении вокруг оси подачи металла и последующий перелив металла в ковш. Использование в предложенном способе приема разделения струи, закручивания потоков перед подачей порошков реагентов, а также последую-, щее соединение потоков в одну струю перед выпуском в ковш позволило повысить степень усвоения углеродного реагента на 40%. 1 табл., 3 ил. Ё

фиг.З

| Лигатура для чугуна | 1978 |

|

SU773115A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Грачев В.А | |||

| и др., Металлургия литейного производства | |||

| Ташкент, 1987, с | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

Авторы

Даты

1992-04-15—Публикация

1990-04-09—Подача