Изобретение относится к черной металлургии и литейному производству, а именно к способам металлургической обработки жидкого металла, например чугуна с целью модифицирования, легирования, рафинирования, науглероживания и т,д.

Цель изобретения - уменьшение времени металлургической обработки и потерь температуры металла.

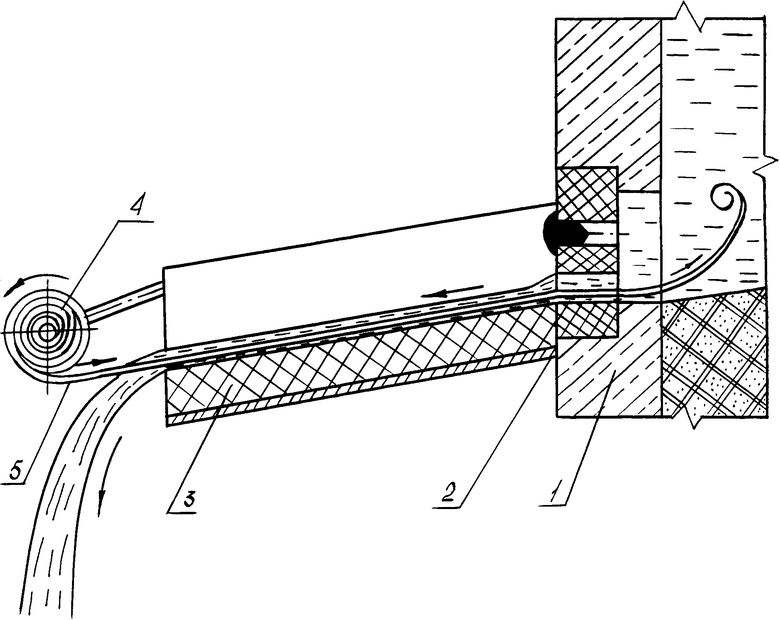

На чертеже показано устройство, осуществляющее предлагаемый способ, на котором приняты следующие обозначения: 1 - плавильный агрегат, например вагранка; 2 - летка для выпуска жидкого металла; 3 - желоб; 4 - бухта с проволокой. 5 - распущенная из бухты проволока.

Предлагаемый способ осуществляют следующим образом. Перед выпуском металла проволоку распускают из бухты 4 и укладывают на дно желоба 3 в продольном направлении. Затем открывают летку 2 вагранки 1 и начинают выпуск металла. Конец проволоки затем направляют в летку и вводят проволоку в нее. Подачу проволоки осуществляют во встречном направлении струи жидкого металла, причем подача проволоки осуществляется в глубине стекающей струи металла. Скорость подачи проволоки рассчитывают исходя из объема металла и количества проволоки, необходимого для обработки расплава. Рекомендуемая скорость подачи проволоки 2-3 м/мин. Роспуск бухты осуществляют вручную или электроприводом. После подачи в металл всей отмеренной порции проволоки роспуск бухты прекращается. После полного растворения проволоки выпуск металла прекращается.

Обработка металла, растворение проволоки в металле осуществляется с большой скоростью, что позволяет снизить продолжительность обработки. Это объясняется следующим:

1. Организация подачи проволоки в струю стекающего металла во встречном направлении струи и проволоки обеспечивает процесс аналогичный перемешиванию расплава и реагента, так как реагент и металл при этом движутся относительно друг друга (со скоростью примерно 15-30 м/мин). Как известно из теории металлургических процессов, наличие перемешивания металла и реагента способствует увеличению коэффициента диффузии частиц реагента в расплав, что способствует в свою очередь ускорению растворения добавок и снижению времени обработки.

2. Площадь контакта проволоки и металла в предлагаемом способе увеличивается за счет большой длины желоба (струи металла) и участка проволоки, вводимого в летку агрегата. Общая длина проволоки участвующей одновременно в реакции с жидким металлом, может составить более 3 м (в прототипе 1-1,5 м, так как длина проволоки ограничена глубиной ковша). Как следует из металлургической теории, увеличение площади контакта реагирующих фаз также способствует увеличению коэффициента диффузии, что сокращает время обработки.

3. Обработка металла проволокой на желобе агрегата позволяет осуществить ее при максимальной температуре металла, так как температура металла на желобе всегда выше температуры в ковше. Это, как известно, также способствует интенсификации реакций реагента с металлом. Процесс интенсифицируется дополнительно при вводе проволоки в летку агрегата, где наблюдается еще большая температура металла.

В целом способ обеспечивает интенсификацию процесса обработки, снижению времени обработки и потерь температуры металла в ковше.

П р и м е р . В экспериментальной газовой вагранке 0,5-0,7 т/ч выплавляли исходный серый чугун с содержанием углерода 3,0%, кремния 1,2%, марганца 0,7%. Температура выпуска чугуна 1390оС. Из исходного чугуна получали алюминиевый чугун с 1,5% алюминия. Легирование производили алюминиевой проволокой диаметром 2 мм. Объем металла - 70 кг. Рассчитали количество проволоки для получения требуемого содержания алюминия в чугуне - 3 кг. Количество проволоки взяли с учетом предполагаемой степени усвоения 3,5 кг (степень усвоения 80%). Проволоку вводили по дну желоба длиной 1 м навстречу стекающей струе с последующим вводом проволоки в летку диаметром 10 мм. Проволоку вводили со скоростью 2,5 м/мин. Время обработки составило около 3 мин, в течение которых проволока полностью растворилась в металле. Состав полученного чугуна.%: углерод 3,08%, кремний 1,1, марганец 0,65,. алюминий 1,52. Степень усвоения алюминия примерно 82,5%, общее время легирования около 3 мин. Трудоемкость минимальная. Потери температуры металла - 30оС. При обычном способе обработки продолжительность обработки составила бы 5 мин, потери температуры - 50-70оС.

По сравнению с прототипом предлагаемое изобретение имеет следующие преимущества:

сокращается время ввода проволоки в металл и время обработки на 40-60%, для ковша емкость 5-10 тонн - на 7-10 мин;

снижаются потери температуры при металлургической обpаботки (на 50-80оС). Способ не требует сложного, громоздкого оборудования и персонала для его обслуживания;

устраняется необходимость в применении специальных перемешивающих устройств;

снижается себестоимость обработанного чугуна за счет увеличения производительности обработки.

Изобретение может быть использовано в черной металлургии и литейном производстве для металлургической обработки (модифицирование, легирование, раскисление, рафинирование) различных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки расплавов чугуна порошкообразными реагентами | 1990 |

|

SU1726528A1 |

| КОПИЛЬНИК ВАГРАНКИ | 1991 |

|

RU2016359C1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА | 1990 |

|

RU2016075C1 |

| Желоб для выпуска расплава из плавильных агрегатов | 1986 |

|

SU1439131A1 |

| Устройство для модифицирования жидкого металла | 1989 |

|

SU1708860A1 |

| СПОСОБ ПЛАВКИ ЧУГУНА | 1996 |

|

RU2109235C1 |

| КОПИЛЬНИК ВАГРАНКИ | 1992 |

|

RU2080533C1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| СПОСОБ НАУГЛЕРОЖИВАНИЯ ЧУГУНА | 2001 |

|

RU2191832C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

Использование: черная металлургия и литейное производство. Сущность: подачу реагентов в виде проволоки на желобе плавильного агрегата осуществляют вдоль желоба по его дну в поток струи стекающего металла во встречном направлении струи и проволоки с последующим вводом проволоки в летку плавильного агрегата. 1 ил.

СПОСОБ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА, включающий введение в него реагента в виде проволоки на желобе плавильного агрегата и растворение ее в расплаве, отличающийся тем, что, с целью уменьшения времени обработки и потерь температуры металла, подачу проволоки осуществляют вдоль желоба по его дну в поток струи стекающего металла во встречном направлении струи и проволоки с последующим вводом проволоки в летку плавильного агрегата.

| Способ упрочнения выплавляемого в вагранках чугуна | 1954 |

|

SU104269A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1991-06-17—Подача