Изобретение относится к области камнелитейного производства и может быть использовано при синтезе новых видов каменного литья, найти применение в строительстве, химической, металлургической и других отраслях Промышленности.

)1звестны различные виды каменного литья, получаемйе из расплавов горных пород, шлаков, технического сырья,отходов .промышленного проиэвод ства.

Известно каменное литье, содержащее SiOj , а-0, MgO, FeO, И окислы редкоземельных металлов, обладающее хорошей жидкотекучестью, обеспечивающей хорошее заполнение литейных форм и четкие размеры получаемых отливок {Yj .

Однако расплав известного литья характеризуется повышенной (7-8 п) вязкостью при 1450-1500 с, при которой производится его гомогенизация и осветление. Это требует дополнительных затрат на расплавоприготовление, что сказывается на стоимости готовой продукции. Кроме того, такое литье не может быть получено методами электродуговой плавки, что исключает возможность производства отливок на заводах, не имеющих природного газа.

Наиболее близким по технической сущности и достигаемому результату к изобретению является состав каменного литья, содержащий мае.%: SiO 47,6-53,9; AJjOj 3,2-3,6, Fe-гС 0,,0i FeO 8,5-9,5, MnO тЛ-8,4; CaO 7,6-,б, CaF 15-25 2.

Расплавы этого состава имеют повышенную жидкотекучесть и способйость к затвердеванию поверхностного слоя в стеклообразном состоянии. Это позволяет использовать изделия в качестве декоративно-художественных. Но из-за наличия стеклообразной корочки такое литье не может быть применено, для технических целей, так ка имеет низкую прочность и абразивную стойкость.Из-за высокой вязкости .; продолжительность йлавки при приготовлении расплава велика, что требу ет значительных энергозатрат и удорожает литье.

Цель зобретения - уменьшение вязкости, сокращение времени плавки и энергозатрат на приготовление распла на.

Указанная цель, достигается тем, что каменное литье, включающее SiOg, , Fe2.0j , FeO, MnO, CaO, ДОПОЛвитально содержит TiOj, и MgF при следующем соотношении компонен-, тов, мас.%:

SiOj.42,9-44,9

,0-5,8

0,5-0,8

Fer,0,,

6,0-8,2

F.eO

MnO

6,0-7,6

5,0-6,8

CaO

TiO-j

0,2-0,4

0,4-0,5

25-35

MsF2

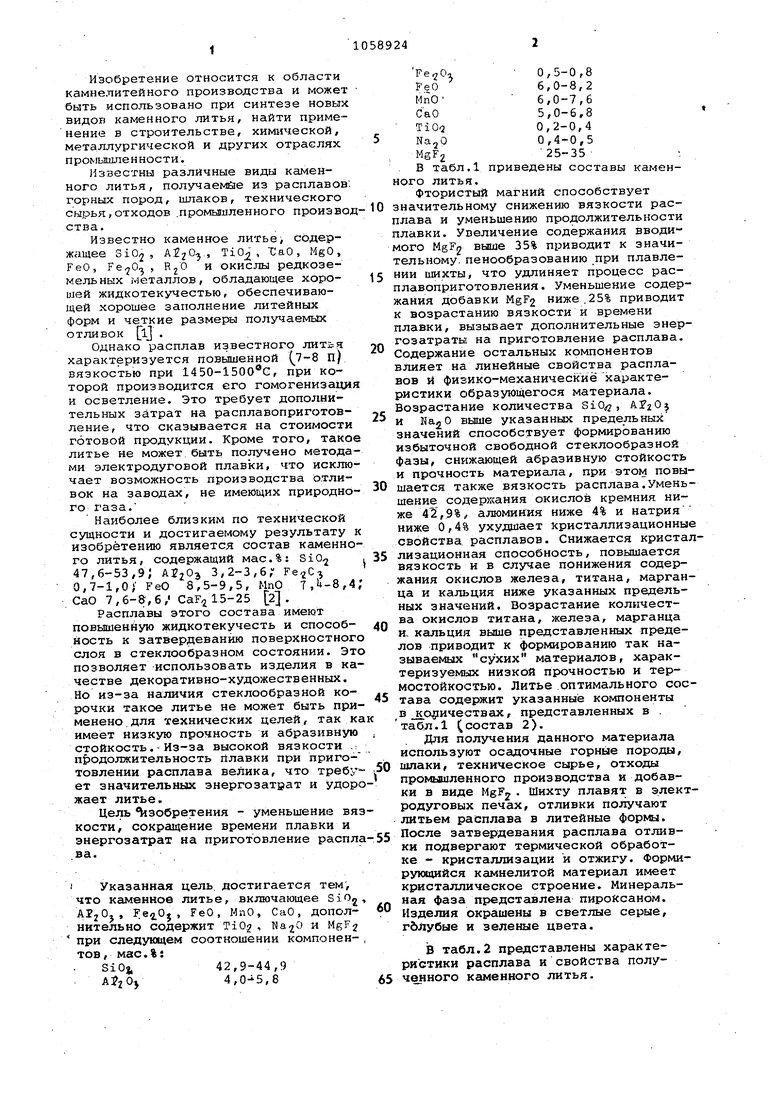

В табл.1 приведены составы каменного литья.

Фтористый магний способствует значительному снижению вязкости расплава и уменьшению продолжительности плавки. Увеличение содержания вводимого MgF2 выше 35% приводит к значительному, пенообразованию при плавлении шихты, что удлиняет процесс расплавоприготовления. Уменьшение содержания добавки MgF2 ниже,25% приводит к возрастанию вязкости и времени плавки, вызывает дополнительные энергозатраты на приготовление расплава. Содержание остальных компонентов влияет на. линейные свойства расплавов и физико-механические характеристики образующегося материала. Возрастание количества , Ар205 и выше указанных предельных значений способствует формированию избыточной свободной стеклообразной фазы, снижающей абразивную стойкость и прочность материала, при этом повышается также вязкость расплава.Уменьшение содержания окислов кремния ниже , 9% „алюминия ниже 4% и натрия ниже 0,4% ухудшает кристаллизационны свойства расплавов. Снижается кристализационная способность, повышается вязкость и в случае понижения содержания окислов железа, титана, марганца и кал15ция ниже указанных предельных значений. Возрастание количества окислов титана, железа, марганца и. кальция выше представленных пределов приводит к формированию так называемых сухих материалов, характеризуемых низкой прочностью и термостойкостью. Литье оптимального состава содержит указанные компоненты в Kpj H4ecTBax, представленных в . табл.1 (,состав 2).

Для получения данного материала используют осадочные горные породы, шлаки, техническое сырье, отходы промышленного производства и добавки в виде MgF2 . Шихту плавят в э.лектродуговых печах, отливки получают литьем расплава в литейные формы. После затвердевания расплава отливки подвергают термической обработке - кристаллизации и отжигу. Формирующийся камнелитой материал имеет кристаллическое строение. Минеральная фаза представлена пироКсаном. Изделия окрашены в светлые серые, г&лубые и зеленые цвета.

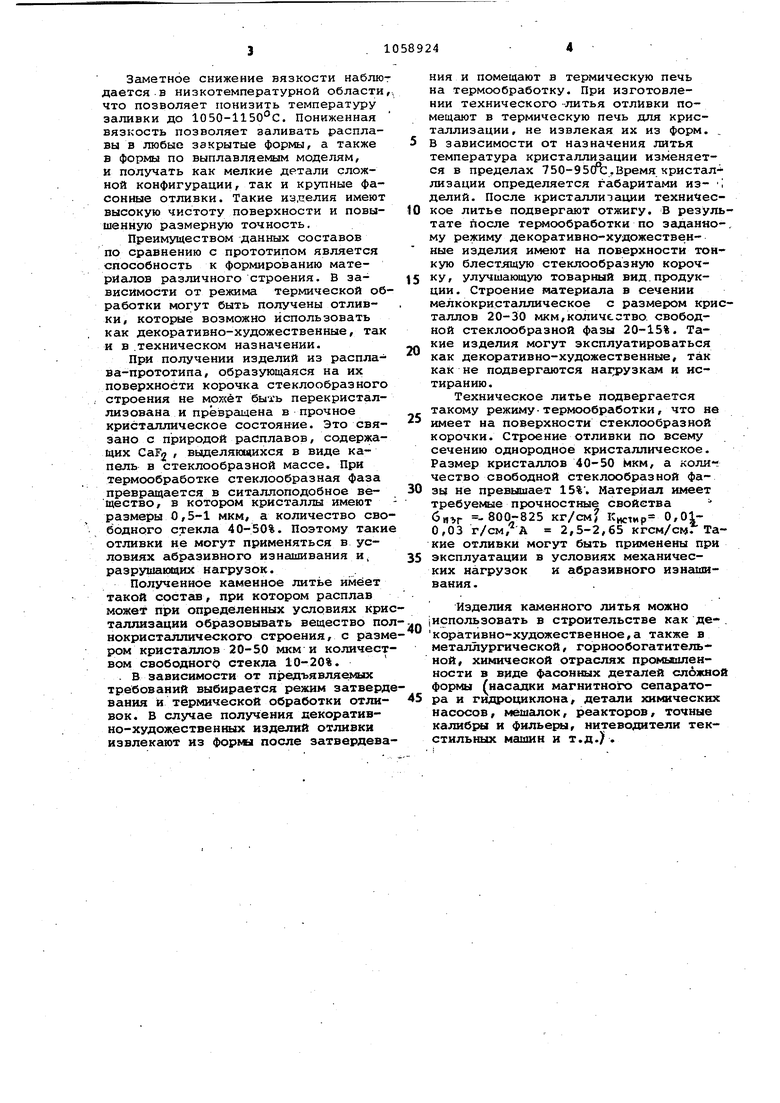

В табл.2 представлены характеристики расплава и свойства полученного каменного литья.

Заметное снижение вязкости наблют дается в низкотемпературной области, что позволяет понизить температуру заливки до 1050-1150°С. Пониженная вязкость позволяет заливать расплавы в любые закрытые формы, а также в формы по выплавляемым моделям, и получать как мелкие детали сложной конфигурации, так и крупные фасонные отливки. Такие изделия имеют высокую чистоту поверхности и повышенную размерную точность.

Преимуществом данных составов по сравнению с прототипом является способность к формированию материалов различного строения. В зависимости от режима термической обработки могут быть получены отливки, которые возможно использовать как декоративно-художественные, так и в.техническом назначении.

При получении изделий из расплава-прототипа, образующаяся на их поверхности корочка стеклообразного строения не бы-гь перекристаллизована и превращена в прочное кристаллическое состояние. Это связано с природой расплавов, содержащих CaFj , выделяющихся в виде капель в стеклообразной массе. При термообработке стеклообразная фаза превращается в ситаллоподобное вещество/ в котором кристаллы имеют размеры 0,5-1 мкм, а количество свободного стекла 40-50%. Поэтому такие отливки не могут применяться в условиях абразивного изнашивания и, разрушакедих нагрузок.

Полученное каменное ;штье имеет такой состав, при котором расплав может при определенных условиях кристаллизации образовывать вещество полнокристаллического строения/ с размером кристаллов 20-50 мкм и количеством свободного стекла 10-20%.

. в зависимости от предъявляемых требований выбирается режим затвердевания и термической обработки отливок. Б случае получения декоративно-худож.ествен шх изделий отливки извлекают из формл после затвердеваимя и помещают в термическую печь на термообработку. При изготовлении технического литья отливки помещают в термическую печь для кристаллизации, не извлекая их из форм. В зависимости от назначения литья температура кристаллизации изменяется в пределах 750-95cft:,Время кристаллизации определяется габаритами из- i делий. После кристаллизации техничес0кое литье подвергают отжигу. В результате после термообработки по зещанно-. му режиму декоративно-художественные изделия имеют на поверхности тонкую блестящую стеклообразную корочку, улучшающую товарный вид.продук5ции. Строение материала в сечении мелкокристаллическое с размером кристаллов 20-30 мкм,количество, свободной стеклообразной фазы 20-15%. Такие изделия могут эксплуатироваться

0 как декоративно-художественные, так как не подвергсцотся нагрузкам и истиранию.

Техническое литье подвергается такому режимутермообработки/ что не

5 имеет на поверхности стеклообразной корочки. Строение отливки по всему сечению однородное кристаллическое. Размер кристаллов 40-50 Мкм, а колиг чество свободной стеклообразной фа0зы не превышает 15%. Материал имеет требуемые прочностные свойства бя-ьг -800-825 кг/см Кистир 0/010,03 г/см/ А 2,5-2,65 к гсм/см Г Такие отливки могут быть применены при

5 эксплуатации в условиях механических нагрузок и абразивного изнашивания.

Изделия каменного литья можно использовать в строительстве как де-.

0 коративно-художественное,а также в металлургической, горнообогатительиой, химической отраслях промышленности в виде фасонных деталей сложной формы (иасадки магнитногчэ сепарато5ра и гидроциклона/ детали химических насосов, мешалок, реакторов/ точные калибры и фильеры, нитеводители текстильных машин и т.д.).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Каменное литье | 1979 |

|

SU833606A1 |

| Каменное литье | 1979 |

|

SU903322A1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| СПОСОБ ВЫБОРА СОСТАВА ТЕРМОСТОЙКОГО КАМЕННОГО ЛИТЬЯ | 2012 |

|

RU2527393C2 |

| Способ получения термостойких камнелитых изделий | 1984 |

|

SU1201252A1 |

| Каменное литье и способ его по-лучЕНия | 1979 |

|

SU804585A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Декоративное каменное литье | 1982 |

|

SU1143710A1 |

| Декоративное каменное литье | 1990 |

|

SU1740351A1 |

КАМЕННОЕ ЛИТЬЕ, включающее SiO-i, А2гОЗ FejO, FeO, MnO, CaO, отличающееся тем. что, с целью уменьшения вязкости, сокргицения времени плавки и энергозатрат на приготовление расплава, оно дополнительно содержит Tio, и MgFg при следующем соотношении компонентов, мас.%: 42,9-44,9 SiOt 4,0-5,8 0,5-0,8 6,0-8,2 FeO 6,0-7,6 MnO 5,0-6,8 CaO 0,2-0,4 TiO/j 0,4-0,5 Nap 25-35 MgFj

.1аблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КАМЕННОЕ ЛИТЬЕ.J | 1972 |

|

SU423641A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Каменное литье | 1979 |

|

SU833606A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ( | |||

Авторы

Даты

1983-12-07—Публикация

1982-08-12—Подача