Изобретение относится к черной металлургии, в частности к способам внепечной обработки стали.

Известен способ производства стали, включающий выплавку полупродукта в сталеплавильном агрегате, выпуск в ковш, ввод раскислителей и ферросплавов, обработку металла на порционном вакууматоре [1].

Недостатком этого способа является значительное увеличение себестоимости стали вследствие повышенного расхода огнеупоров и затрат на вакуумирование.

Известен способ внепечной обработки стали, включающий вдувание в раскисленную алюминием сталь силикокальция [2].

Недостаток способа - высокая себестоимость стали за счет использования сложного оборудования и порошкообразного десульфуратора.

Наиболее близким к заявляемому способу по технической сущности является способ внепечной обработки стали, включающий ввод 30-50% необходимых для раскисления и легирования нитридообразующих в ковш во время выпуска металла с одновременной продувкой азотом и ввод остальной части нитридообразующих после наполнения ковша и окончания продувки [3].

Недостатком этого способа является то, что ввод части нитридообразующих в ковш через шлак сразу после окончания выпуска и продувки, с одной стороны, увеличивает угар нитридообразующих за счет взаимодействия с окислительным шлаком, а с другой стороны, из-за отсутствия продувки металла, после ввода последней части нитридообразующих не позволяет удалить из стали образующиеся крупные нитриды, что приводит к повышенной загрязненности верхних слоев металла в ковше неметаллическими включениями и снижению пластических свойств.

Цель изобретения - повышение технологической пластичности стали.

Цель достигается тем, что по способу внепечной обработки стали, включающему выплавку полупродукта в сталеплавильном агрегате, выпуск в ковш, ввод легирующих и нитридообразующих элементов, продувку расплава азотом, согласно изобретению 70-85% необходимых для раскисления и легирования нитридообразующих вводят в ковш в процессе выпуска, а остальную часть вводят после наполнения ковша в процессе продувки после снижения содержания закиси железа в шлаке до 2-3%, после чего продувают металл в течение 5-8 мин.

Сущность изобретения заключается в следующем.

Содержание азота в металле в печи перед выпуском составляет порядка 0,007-0,011% и ввод большей части нитридообразующих в ковш во время выпуска плавки позволяет связать этот азот в нитриды. Интенсивное перемешивание металла в ковше в процессе выпуска способствует всплытию части нитридов и поглощению их покровным шлаком.

Последующая продувка металла в ковше азотом, с одной стороны, способствует дальнейшему удалению нитридов из металла и, с другой стороны, позволяет уменьшить содержание закиси железа в шлаке, что приводит при вводе в ковш второй порции нитридообразующих к повышенной степени усвоения химических нитридообразующих элементов и получению в стали большей части этих элементов в виде твердого раствора, а это, в конечном итоге, способствует повышению уровню механических свойств металла.

Продувка металла после ввода последней порции нитридообразующих позволяет обеспечить равномерное распределение указанных химических элементов по объему ковша и достичь тем самым повышенных механических свойств всего объема металла.

Ввод в ковш в процессе выпуска менее 70% нитридообразующих не позволяет полностью связать в нитриды находящийся в металле в свободном состоянии азот, ввод в ковш свыше 85% превышает необходимое для образования нитридов количество нитридообразующих и поэтому нецелесообразен.

Ввод второй порции нитридообразующих при содержании закиси железа в шлаке свыше 3% приводит к повышенному угару нитридообразующих, снижению механических свойств металла. Снижение содержания закиси железа менее 1% нецелесообразно, так как, во-первых, это приводит к увеличению продолжительности внепечной обработки, дополнительным тепловым потерям, и, во-вторых, не позволяет существенно повысить степень усвоения нитридообразующих. Продувка металла после ввода второй порции нитридообразующих менее 5 мин не позволяет достичь равномерного распределения химических элементов по объему ковша, что приводит к снижению механических свойств металла, отлитого в начале разливки.

Продувка свыше 8 мин приводит к значительным тепловым потерям, вследствие чего ухудшаются условия разливки металла, часть которого из-за применения кислорода при разливке переводится в пониженную марку.

Способ осуществляют следующим образом.

Выплавку стали 25ХГНМТ производят в 100-тонных дуговых печах, Жидкий полупродукт выпускают в ковш. В процессе выпуска в ковш вводят ферросплавы и 70-85% необходимых для раскисления и легирования нитридообразующих, в качестве которых используют алюминий и 30% ферротитан. По окончании выпуска металл в ковше продувают азотом через погружную фурму при расходе азота 40-70 м˙ нм3/ч. После 3 мин продувки при снижении закиси железа в шлаке до 2,0% в ковш присаживают остальную часть нитридообразующих и продувают металл в течение 6 мин. Готовый металл разливают в 8,2-тонные слитки.

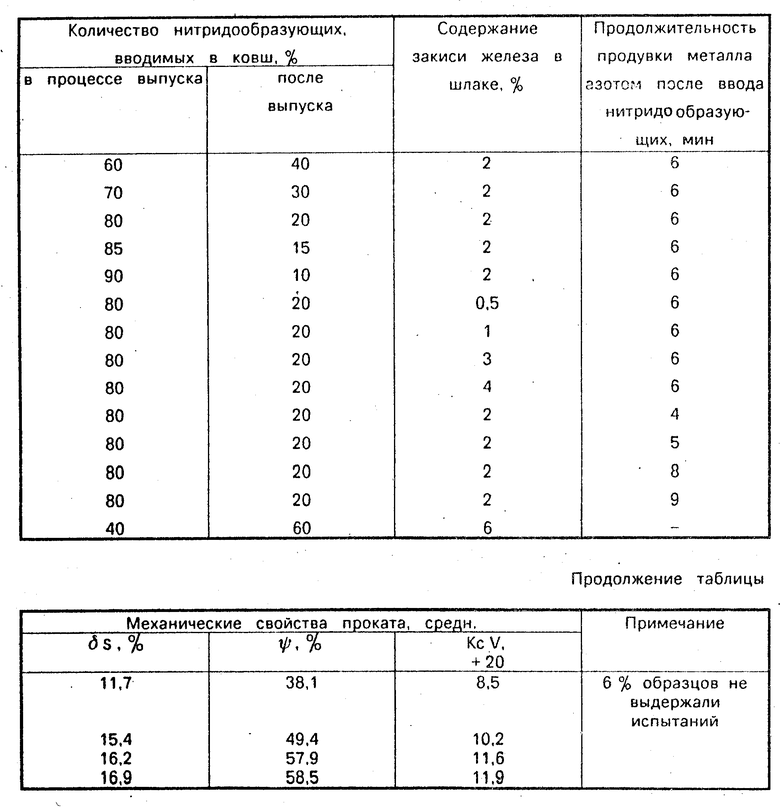

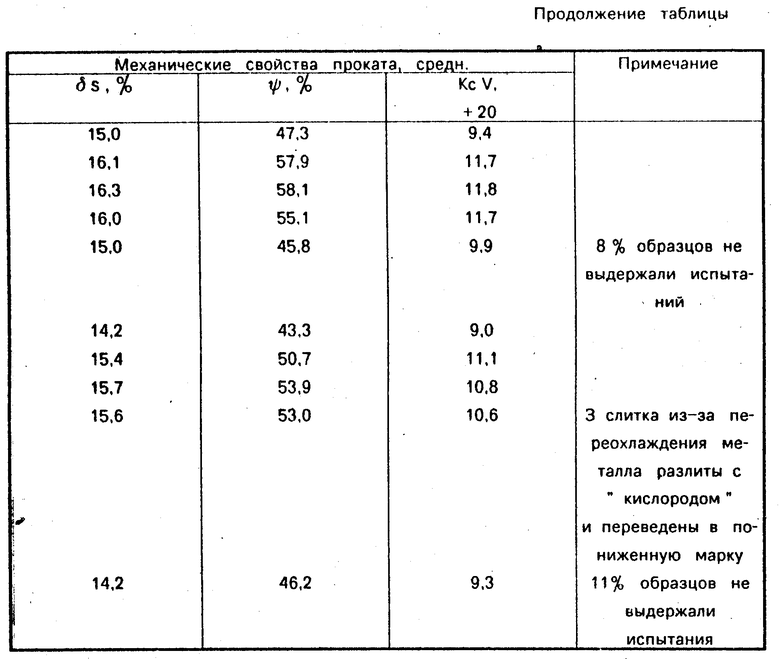

После прокатки слитков на трубную заготовку проводят механические испытания образцов металла. Результаты испытаний приведены в таблице.

Предложенная технология позволяет повысить механические свойства металла на 10-23% и исключить неудовлетворительные значения, полученные при испытании образцов металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ РАФИНИРОВАНИЯ СТАЛИ | 1992 |

|

RU2095425C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2008 |

|

RU2382086C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2492248C2 |

| СПОСОБ ПРОИЗВОДСТВА БОРСОДЕРЖАЩЕЙ СТАЛИ | 2011 |

|

RU2477324C1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

Изобретение может быть использовано в области черной металлургии, в частности, при внепечной обработке стали. Сущность: способ включает выплавку полупродукта в сталеплавильном агрегате, выпуск в ковш, ввод легирующих и нитридообразующих элементов, продувку расплава азотом; 70 - 85% необходимых для раскисления и легирования нитридообразующих вводят в ковш в процессе выпуска, а остальную часть вводят после наполнения ковша в процессе продувки после снижения содержания закиси железа в шлаке до 1 - 3%, после чего продувают металл в течение 5 - 8 минут.

СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ, включающий выплавку полупродукта в сталеплавильном агрегате, выпуск в ковш, ввод легирующих и нитридообразующих элементов, продувку расплава азотом, отличающийся тем, что 70 - 85% от необходимых для раскисления и легирования нитридообразующих вводят в ковш в процессе выпуска, а остальную часть вводят после наполнения ковша в процессе продувки после снижения содержания закиси железа в шлаке до 1 - 3%, после чего продувают металл в течение 5 - 8 мин.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ внепечной обработки стали | 1986 |

|

SU1433988A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-07-15—Публикация

1992-08-26—Подача