4:ь

ОО 00 (UD

сх

00

Изобретение относится к металлургии и может быть использовано при производстве сталей, пригодных для холодной высадки.

Цель изобретения - повьшение технологической пластичности стали,

Изобретение основывается на экс периментальных данных, свидетельствующих, что уменьшение количества нит ридообразующих добавок вводимых в ковш до окончания продувки азотом, снижает вероятность образования крупных нитридов, которые, нарушая однородность структуры стали, снижают пластичность.

Подача в ковш до окончания продувки металла азотом определенной части нитридообразугощих раскислителей и легирующих обеспечивает удовлетворительное распределение вводимых элементов за счет перемешивания струей газа и снижает вероятность образования большого количества крупных нит- I РИДОВ, так как во время интенсивной ; продувки азотом в металле находится I только часть нитридообразующих зле- I ментов. Присадка в ковш по окончании продувки оставшейся части раскислителей и легирующих обеспечивает необходимый уровень раскисления, легирования и повьш1ение пластических характеристик металла. Кроме того, добавка части алюминия или других эле- jkeHTOB после продувки металла азотом позволяет связать свободный азот, растворенный в металле, в дисперсные :нитриды и устранить его влияние на :склонность сталей к деформационному I старению.

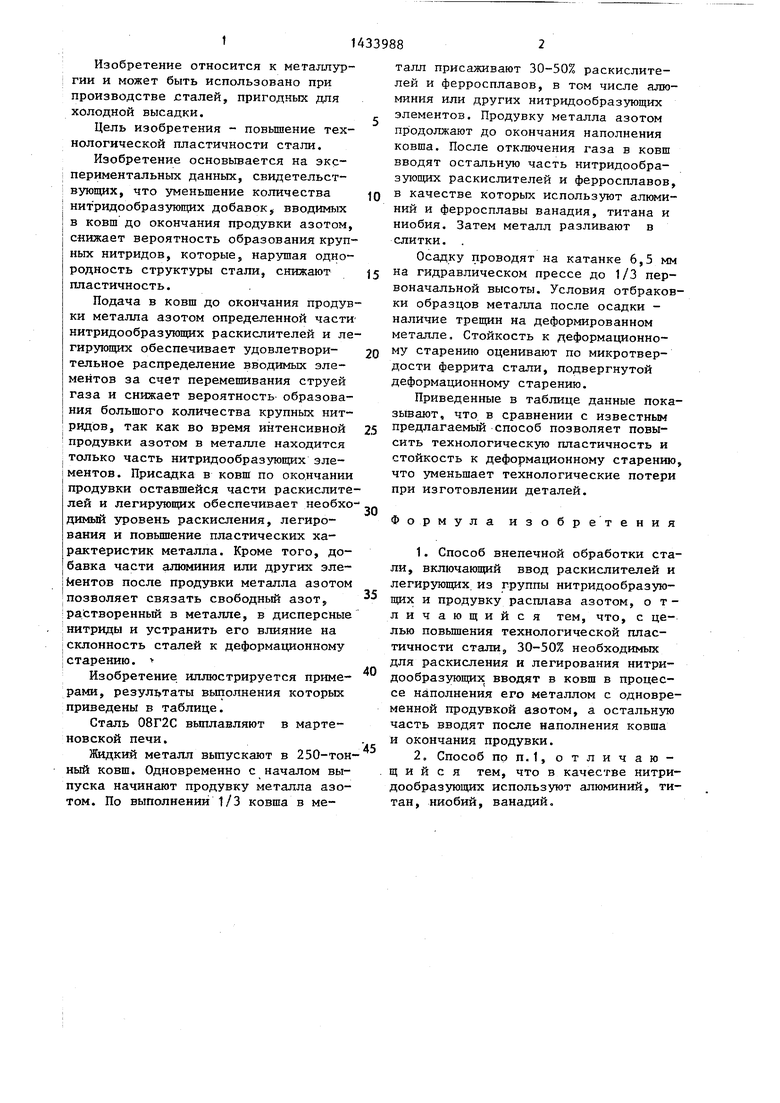

Изобретение иллюстрируется примерами, результаты выполнения которых приведены в таблице.

Сталь 08Г2С вьшлавляют в мартеновской печи.

Й&1ДКИЙ металл вьшускают в 250-тонный ковш. Одновременно с началом выпуска начинают продувку металла азотом. По выполнении 1/3 ковша в ме0

5

0

5

0

5

0

5

талл присаживают 30-50% раскислителей и ферросплавов, в том числе алюминия или других нитридообразующих элементов. Продувку металла азотом пр одолжают до окончания наполнения ковша. После отключения газа в ковш вводят остальную часть нитридообразующих раскислителей и ферросплавов, в качестве которых используют алнми- ний и ферросплавы ванадия, титана и ниобия. Затем металл разливают в слитки, .

Осадку проводят на катанке 6,5 мм на гидравлическом прессе до 1/3 первоначальной высоты. Условия отбраковки образцов металла после осадки - наличие трещин на деформированном металле. Стойкость к деформационному старению оценивают по микротвердости феррита стали, подвергнутой деформационному старению.

Приведенные в таблице данные показывают, что в сравнении с известным предлагаемый способ позволяет повысить технологическую пластичность и стойкость к деформационному старению, что уменьшает технологические потери при изготовлении деталей.

Формула изобретения

1.Способ внепечной обработки стали, включающий ввод раскислителей и легирующих, из группы нитридообразующих и продувку расплава азотом, отличающийся тем, что, с целью повьш1ения технологической пластичности стали, 30-50% необходимых для раскисления и легирования нитри- дообраззтощих вводят в ковш в процессе наполнения его металлом с одновременной продувкой азотом, а остальную часть вводят после наполнения ковша

и окончания продувки,

2,Способ поп,1, отличающийся тем, что в качестве нитри- дообраззпощих используют алюминий, титан, ниобий, ванадий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1992 |

|

RU2016088C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499839C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА СО СФЕРОИДИЗОВАННОЙ СТРУКТУРОЙ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238338C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОЙ СТАЛИ | 2004 |

|

RU2252264C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЛЕГИРОВАННОЙ КОРРОЗИОННОСТОЙКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ПРОКАТА | 2016 |

|

RU2639754C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА СО СФЕРОИДИЗОВАННОЙ СТРУКТУРОЙ ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238334C1 |

| АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ И СПОСОБ ЕЕ ВЫПЛАВКИ | 2011 |

|

RU2456365C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ СОРТОВОГО ПРОКАТА НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ СЛОЖНОПРОФИЛЬНЫХ КРЕПЕЖНЫХ ДЕТАЛЕЙ | 2003 |

|

RU2238336C1 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

Изобретение относится к способам внепечной обработки сталей. Цель изобретения - повышение технологической пластичности. Способ включает следующие операции: продувку азотом по мере наполнения ковша металлом, введение в металл 30-50% раскислителей и ферросплавов, в том числе алюминия и других нитридообразукщих элементов, после наполнения ковша на 1/3; введение остальной части добавок после наполнения ковша и отключения подачи газа. Способ позволяет довести количество образцов, вьщержавших осадку на 1/3 высоты, до 68-76% и понизить микротвердость феррита стали 08Г2С после деформационного старения до 1330-1470 МПа. 1 з.п. ф-лы, 1 табл. (Л

| Соколов Г.А | |||

| Внепечное рафиниро вание стали, М.: Металлзгргия, 1977, С..145 | |||

| Авторское свидетельство СССР | |||

| Способ производства стали | 1977 |

|

SU918314A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-26—Подача