Изобретение относится к области термического окускования железных руд и концентратов и может быть использовано при агломерации руд и концентратов цветных металлов.

Известен способ спекания двухслойной шихты, по которому в нижний слой загружают шихту в количестве 0,35-0,45 от всей массы и крупностью dэкв 2,2-3,2 мм, а в верхней крупностью dэкв 1,8-2,2 мм. При этом основность агломерата регулируют путем дозирования сырых флюсов в шихту нижнего слоя и изменением соотношения шихты по слоям при загрузке на агломашину [1]

Недостаток этого способа заключается в том, что он предусматривает загрузку шихты двумя загрузочными устройствами. Исследования и опыт эксплуатации агломашин с двухслойной загрузкой шихты показали, что газопроницаемость слоя при двухслойной загрузке на 15-20% ниже, чем при однослойной загрузке [2] При одинаковой шихте производительность агломашины при двухслойной загрузке на 12,4% меньше, а расход топлива на 2,0-2,5% больше, чем при однослойонй загрузке [3]

Наиболее близким по технической сущности и решаемой задаче является способ [4] Суть его заключается в следующем. Шихту до или после окомкования разделяют на две части по крупности: меньше 3 мм и больше 3 мм. Нижнюю часть слоя загружают крупной шихтой (> 3 мм) с сегрегацией по крупности. Верхнюю часть слоя мелкой шихтой (< 3 мм) без сегрегации путем свободно падающего потока.

Недостатком этого способа является техническая сложность реализации разделения шихты по крупности с границей 3 мм. Влажный сыпучий материал с высоким содержанием тонких фракций (в агломерационных шихтах, в которых в качестве железорудных материалов используются концентраты, содержание фракций < 0,05 мм составляет 30-50%) может быть разделен на две части с границей 3 мм лишь методом классификации или методом грохочения, но с обязательной подсушкой. Особенно сильно затрудняют грохочение комкующие компоненты шихты: концентрат, тонкие фракции руды, шламы. Эти материалы залипают отверстия сит и образуют при грохочении комки-гранулы, уносящие мелочь в надрешетный продукт [5]

Если разделение шихты производить после окомкования, то эффективность способа резко снизится по двум причинам: во-первых, в окомкованной шихте количество фр. < 3 мм в 3-5 раз меньше, чем в исходной шихте (в шихте до окомкования эта фракция представлена первичными частицами компонентов шихты; в шихте после окомкования это агрегированные комочки-гранулы) и составляет 15-25% и, во-вторых, при грохочении крупные гранулы разрушаются с образованием мелочи.

И, наконец, оснащение технологической схемы транспортных потоков шихты грохотами для ее разделения на две части усложняет саму схему, а в условиях действующих аглофабрик практически не реализуема, так как потребует перекомпоновки всего существующего технологического оборудования.

Задачей изобретения является увеличение удельной производительности агломашин, улучшение качества агломерата, снижение удельного расхода топлива и уменьшение загрязнения окружающей среды за счет сокращения вредных выбросов.

Реализация заявляемого способа обеспечивает:

1) увеличение удельной производительности агломашин на 5-10%

2) снижение удельного расхода топлива на спекание на 20-25%

3) снижение удельного расхода электроэнергии на 3-5%

4) повышение качества агломерата по механической прочности (ГОСТ 15137-77): по выходу кл. +5 мм на 5% по выходу кл. 0,5 мм на 5%

5) уменьшение вредных выбросов в атмосферу в виде CO, CO2, SO3 на 12-15%

Существенные признаки, характеризующие изобретение:

1. Смешение шихты осуществляют в одном смесителе с увлажнением до 5,8 - 6,5%

2. Смешанную шихту разделяют на две части по массе: 50 60% и 40 50%

3. Каждую часть шихты окомковывают в отдельном окомкователе при разных значениях влажности: одна часть (50-60%) при W 7,5-8,2% другая (40-50%) при влажности W 8,3-9,5%

4. Абсолютная разность по влажности между двумя окомкованными шихтами составляет 0,8-1,5% и отвечает требованию, чтобы содержание классов < 0,5 мм и < 3 мм в двух шихтах соотносилось как (2,0 5,0):1 и (1,5 2,5):1 соответственно;

5. Топливо, в количестве 80-90% от требуемого для спекания, вводят в шихту до смешения; остальную часть топливам 10-20% вводят в ту часть шихты, которую окомковывают при меньшей влажности (7,5 8,2%);

6. Обе части шихты, окомкованные при разных значениях влажности, имеющие различный гранулометрический состав и разное количество топлива, загружают на агломашину одним загрузочным устройством с сегрегацией по крупности.

Признаки, отличительные от прототипа [4]

1. Шихту после смешения разделяют на две части по массе: 50-60% и 40-50%

21. При смешении шихту увлажняют до 5,8-6,5%

3. Окомкование шихт осуществляют при разных влажностях: одну часть шихты (50-60%) при W 7,5 8,2% другую часть при W 8,3 9,5%

4. Абсолютная разность по влажности между двумя окомкованными шихтами составляет 0,8 1,5% и отвечает условию, чтобы содержание классов < 0,5 мм и < 3 мм в двух шихтах соотносилось как (2,0 5,0):1 и (1,5 2,5):1 соответственно;

5. В шихте, окомкованной при влажности 7,5-8,2% топлива содержится на 0,5 1,0 (абс.) больше, чем в шихте, окомкованной при влажности 8,3-9,5%

6. Обе части шихты, отличающиеся по гранулометрическому составу и содержанию топлива, загружают на агломашину одним загрузочным устройством (одним слоем) с сегрегацией по крупности по высоте слоя.

Признаки, достаточные во всех случаях, на которые распространяется испрашиваемый объем правовой охраны:

1. Шихту, содержащую 80-90% топлива от требуемого количества для спекания, смешивают и увлажняют до влажности 5,8-6,5%

2. Смешанную и частично увлажненную шихту разделяют по массе на две части: 50-60% и 40-50%

3. Окомкование шихт осуществляют при разных влажностях: одну часть шихты (50-60%) при W 7,5-8,2% другую (40-50%) при W 8,3-9,5%

4. Шихта, окомкованная при меньшей влажности (7,5-8,2%), содержит топлива на 0,5-1,0% (абс.) больше, чем шихта, окомкованная при большей влажности (8,3-9,5%);

5. Абсолютная величина разности между влажностями двух шихт отвечает условию, чтобы содержание классов < 0,5 мм и < 3 мм соотносилось как (2,0-5,0):1 и (1,5-2,5):1 соответственно;

6. Две шихты, отличающиеся по гранулометрическому составу и содержанию топлива, загружают на агломашину одним загрузочным устройством с сегрегацией по крупности по высоте слоя.

Сущность заявляемого способа заключается в том, что путем определенных режимов увлажнения шихты, ее окомкования и дозирования топлива с помощью сегрегации при загрузке формируют структуру слоя с высокой газопроницаемостью при таком перераспределении топлива по высоте слоя, когда максимальные температуры в зоне горения в верхней и нижней частях слоя отличаются не более, чем на 50-60oC, а их абсолютные значения не превышают 1250-1300oC.

Обозначенные величины влажности шихты на стадии смешения отвечают условию грануляции наиболее мелких частиц шихты меньше 0,1-0,5 мм с образованием гранул от 0,5 до 1 (3) мм. Минимальная величина по влажности 5,8% - соответствует минимальному значению максимальной молекулярной влагоемкости (ММВ) агломерационной шихты, содержащей как минимум около 10-15% тонкозернистых концентратов [6] При меньшем содержании концентратов и более высоком количестве руды и возврата этой влажности достаточно, чтобы обеспечить окомкование самых мелких частиц шихты < 0,05 мм [7] Верхний предел влажности смешиваемой шихты 6,5% соответствует условию грануляции частиц крупностью до 1 мм(> 0,5 мм) с образованием гранул 1-3 мм при минимальном закатывании топлива [8]

Заданный режим увлажнения шихты на стадии смешения обеспечивает эффективное окомкование при увлажнении шихты ниже оптимального уровня 7,5-8,2% Это выражается в том, что при небольшом количестве гранул крупных фракций, например, содержание кл. + 10 мм не превышает 10% содержание мелких фракций (< 1 мм), оказывающих отрицательное влияние на газопроницаемость слоя, так же не превышает 10%

Низкое значение влажности при окомковании вместе с дополнительным топливом, введенным в эту шихту после смешения, обеспечивают достижение минимального закатывания топлива: 70-80% топлива в этой шихте содержится в классах 0,5-3 мм, соответствующих его гранулометрическому составу в исходном состоянии.

Реологические свойства шихты, окомкованной при влажности 7,5-8,2% отражают высокую сыпучесть и сегрегируемость по крупности: коэффициент внутреннего трения равен 0,3-0,45; угол естественного откоса 27-33o.

Шихта, окомкованная при влажности 8,3-9,5% отличается крупногранулированной структурой (содержание кл. > 10 мм составляет 15-30%) и отвечает условию высокой газопроницаемости слоя. Однако топливо в этой шихте оказывается закатанным и поэтому основная его масса (до 70%) сосредоточена в гранулах крупнее 3-5 мм, которые при загрузке шихты скатываются в нижнюю часть слоя.

По реологическим характеристикам (коэффициент внутреннего трения равен 0,35-0,55; угол естественного откоса 32-37o) эта шихта плохо разделяется на классы. При скатывании по наклонному лотку от основной массы отделяются преимущественно гранулы крупнее 5-10 мм. Если загрузить весь слой такой шихтой, то в нижней части слоя окажутся крупные гранулы с высоким содержанием топлива, а в верху слоя мелкие гранулы (< 3 мм) с низким содержанием топлива. Такое распределение топлива по высоте слоя не удовлетворяет условиям теплового режима спекания в разных частях слоя. Особенности теплообмена в спекаемом слое требуют, чтобы в верхней части слоя топлива содержалось больше, чем в нижней. Выравнивание температурно-теплового режима спекания по высоте слоя обеспечивает достижение основных целей производства: получение высококачественного агломерата при низком расходе твердого топлива.

Заявляемые параметры влажности двух окомкованных шихт с указанием граничных значений по содержанию классов < 0,5 мм и < 3 мм продиктованы требованием придания шихте на стадии загрузки определенной сыпучести с тем, чтобы обеспечить сегрегацию по высоте слоя. При соблюдении указанных значений по влажности и массовому соотношению классов < 0,5 мм и < 3 мм достигается высокая степень сегрегации с разделением классов, включая 3-5 мм.

Гранулометрический состав окомкованных шихт регламентируют массовым соотношением двух классов: < 0,5 мм и < 3 мм. Первый из них оказывает наибольшее влияние на газопроницаемость слоя. Второй (<3 мм) является основным "держателем" топлива. В шихте, окомкованной при влажности 7,5 8,2% в этом классе состредотачивается до 70% топлива. Другим не менее важным обстоятельством является то, что содержание этих классов определяет реологические свойства окомкованной шихты и, в частности, ее сыпучесть. Заданное соотношение классов < 0,5 мм и < 3 мм в двух шахтах обеспечивает требуемую сыпучесть всей шихте, загружаемой на агломашину одним слоем. Регламентация режима увлажнения путем задания влажности шихты на стадии смешения и при окомковании с указанием граничных значений гранулометрических составов путем массового соотношения классов < 0,5 мм и < 3 мм в совокупности с дозированием топлива до и после смешения обеспечивает достижение поставленных целей изобретения: снижение расхода топлива на спекание; повышение качества агломерата и уменьшение загрязнения окружающей среды. Заданные параметры составляют новую технологию подготовки и загрузки шихты, обуславливающую формирование вполне определенной структуры слоя, удовлетворяющей требованиям по газопроницаемости и тепловому режиму спекания.

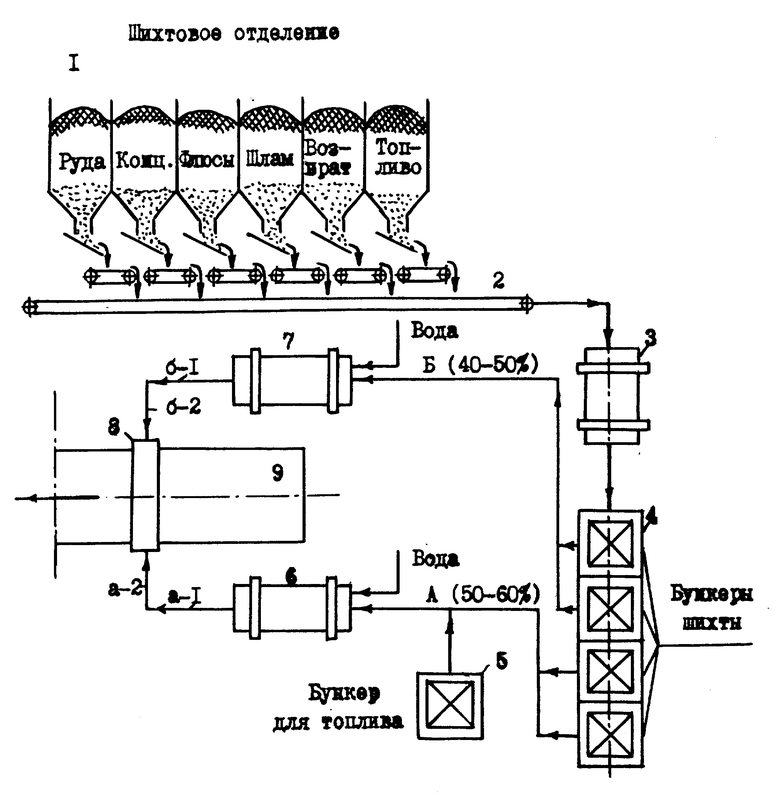

Заявляемый способ осуществляют следующим образом (чертеж):

1. В шихтовом отделении аглофабрики формируют шихтовый поток со всеми компанентами шихты в соответствии с требованиями по химическому составу и агломерату, за исключением топлива, количество которого задают в пределах (80-90)% от требуемого для спекания данной шихты;

2. Сформированный шихтовый поток (транспортер 2) направляют на смешивание (3), где шихту увлажняют до 5,8-6,5%

3. Смешанную и частично увлажненную шихту загружают в бункеры (4);

4. Из бункеров (4) шихту распределяют по двум транспортным потокам А и Б. При этом массовое соотношение шихты выдерживают равным соответственно (50-60)% и (40-50)%

5. В шихту А из бункера (5) вводят недостающее количество топлива: (10-20)% от всего количества, требуемого для спекания данной шихты;

6. Две шихты (А и Б) окомковывают в двух окомкователях (6 и 7) при разных значениях влажности: шихта А (7,5 8,2)% и шихта Б (8,3 9,5)%

7. Из окомкователей (6 и 7) окомкованные шихты по транспортерам а-1, а-2 (шихта А) и б-1, б-2 (шихта Б) поступают в бункер (8) загрузочного устройства;

8. Обе шихты (А и Б) загружают в агломашину (9) одним слоем с сегрегацией по высоте слоя.

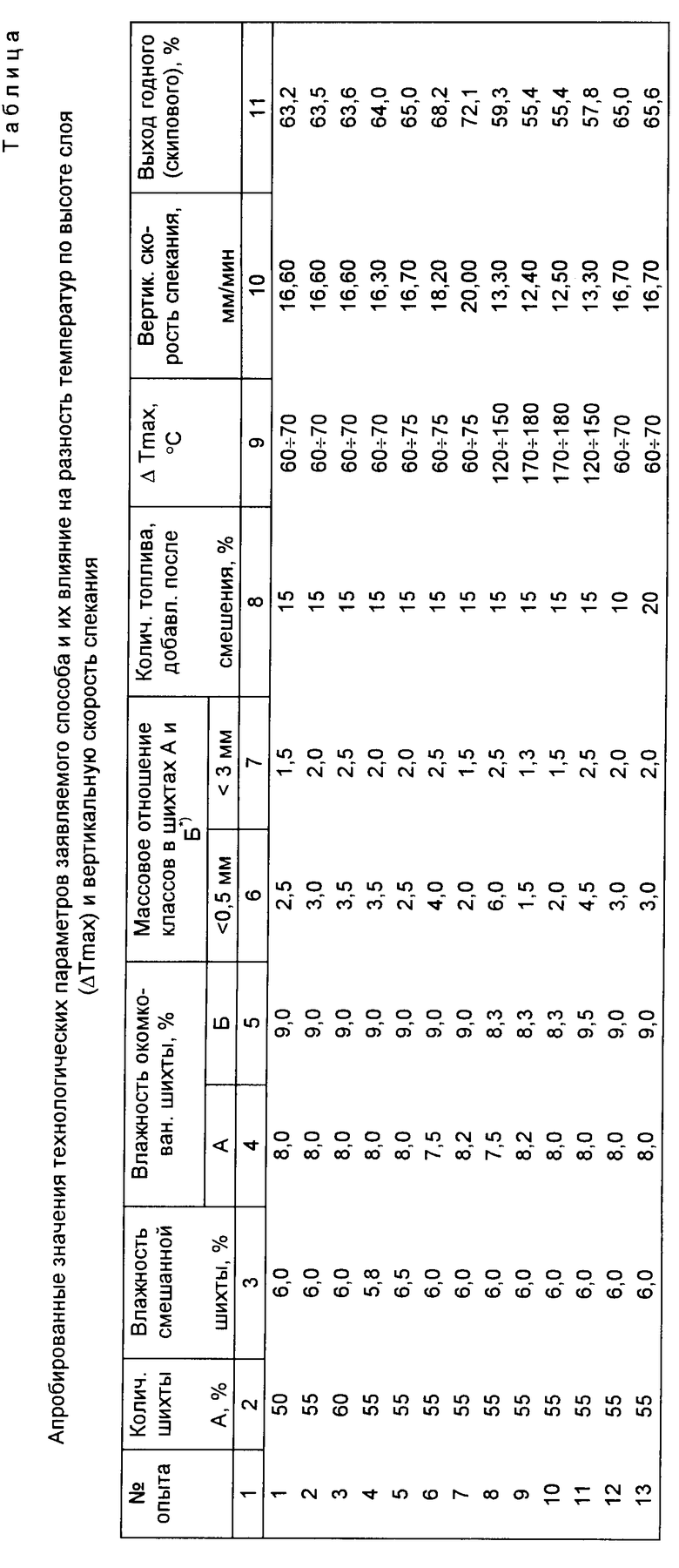

Абсолютные значения регламентируемых параметров апробированы и уточнены при отработке заявляемого способа на агломашине N 1 аглофабрики АО "НЛМК" (см. таблицу). Отработка длилась с 01.03.94 по 30.06.94 г. и закончилась внедрением заявляемого способа как новой технологии спекания шихты. В этот период шихта состояла: 35,3% тонкозернистых концентратов из магнетитовых железистых кварцитов (Леб. ГОК, Ст. ГОК); 23,0% стойленская руда; 10-11% флюсы; 3,7-4,3% топливо, остальное возврат и железосодержащие отходы.

Химический состав агломерата:

Feобщ 55,3-56,1%

FeO 8,0-9,5%

CaO 9,8-10,2%

SiO2 7,5-8,0%

MgO 2,9-3,1%

Al2O3 1,1-1,3%

Критериями эффективности испытанных значений регламентируемых параметров приняты:

1) разность между максимальными температурами в зонах горения топлива в верхней (25 мм от верха слоя) и нижней (50 мм от колосниковой решетки) частях спекаемого слоя;

2) вертикальная скорость спекания;

3) выход годного агломерата.

Как видно из таблицы, наилучшие показатели по выходу годного и вертикальной скорости спекания достигнуты в опытах N 7, 6, 5, 12 и 13. Во всех этих опытах показатели технологических параметров соответствуют заявленным значениям. В опытах N 8, 9, 10, когда массовое отношение классов < 0,5 мм и < 3 мм в двух шихтах выходят за граничащие значения, выход годного, как и вертикальная скорость спекания, принимают минимальные значения.

Указание разности максимальных температур по высоте слоя свидетельствуют о том, что заявляемый способ подготовки и загрузки шихты оказывают существенное влияние на этот важный показатель теплового режима спекания. Разница между максимальными температурами по высоте слоя (400 мм) в 60-70o эта величина довольно близкая к оптимальному режиму спекания, который практически был недостигаем при двухслойной загрузке с раздельным дозированием топлива по слоям шихты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1502641A1 |

| СПОСОБ СУШКИ ТОНКОИЗМЕЛЬЧЕННОГО ЖЕЛЕЗОРУДНОГО КОНЦЕНТРАТА | 2009 |

|

RU2425155C2 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2255125C1 |

Использование: изобретение относится к термическим способам окускования железных руд и концентратов и может быть использовано при агломерации руд в цветной металлургии. Сущность: смешанную и увлажненную до 5,8 - 6,5% шихту, содержащую до 80 - 90% топлива, требуемого для спекания, разделяют на две части : 50 - 60% (А) и 40 - 50% (Б) - и окомковывают в двух окомкователях при влажности 7,5 - 8,2% (А) и 8,3 - 9,5% (Б). Абсолютная величина разности влажности двух окомкованных шихт соответствует содержанию фракции < 0,5 мм и < 3 мм во второй части окомкованной шихты (Б) в 2,0 - 5,0 и 1,5 - 2,5 раза больше, чем в первой части (А) соответственно. Обе шихты загружают одним загрузочным устройством с сегрегацией по крупности по высоте слоя. 1 табл., 1 ил.

Способ подготовки агломерационной шихты к спеканию, включающий дозирование железосодержащего материала, топлива и флюсующих добавок, смешивание части шихты, ее увлажнение, разделение смешанной шихты на две части, их раздельное окомкование с получением гранул разного диаметра и загрузку шихты одним потоком с сегрегацией по крупности по высоте слоя, отличающийся тем, что смешиванию подвергают шихту, увлажненную до 5,8 6,5% и содержащую топливо в количестве, равном 80 90% от необходимого на спекание, а разделение смешанной шихты на части осуществляют в соотношении 40 50% и 50 60% по массе с последующим окомкованием первой части шихты при влажности 8,3 9,5% а второй при влажности 7,5 8,2% и вводом в нее остальной части топлива, причем абсолютное значение разности влажности двух окомкованных шихт соответствует содержанию фракции < 0,5 и < 3 мм во второй части окомкованной шихты в 2,0 5,0 и 1,5 2,5 раза больше, чем в первой части соответственно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1104177, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Теплотехника и газодинамика агломерационного процесса./Материалы республиканского семинара | |||

| - Киев: Наукова думка, 1983, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сталь, 1993, N 2, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1518397, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Андреев С.Е | |||

| и др | |||

| Дробление, измельчение и грохочение полезных ископаемых | |||

| - М.: Недра, 1980, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Металлы: Известия АН СССР, 1974, N 6, с.26-33 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Черная металлургия | |||

| - Известия ВУЗов, 1973, N 2, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Сталь, 1975, с | |||

| Дисковая паровая турбина | 1922 |

|

SU580A1 |

Авторы

Даты

1997-11-10—Публикация

1995-01-30—Подача