Изобретение относится к черной металлургии и может быть использовано для изготовления высоконагруженных деталей диаметром или толщиной до 300 мм в энергетическом или транспортном машиностроении.

Известна сталь (см.Марочник сталей и сплавов под редакцией В.Г.Сорокина, с. 296), следующего состава, мас.%: Углерод 0,35-0,42 Марганец 0,50-0,80 Кремний 0,17-0,37 Хром 1,00 - 1,50 Никель 2,75-3,25 Молибден 0,30-0,40 Сера не более 0,035 Фосфор не более 0,030 Эта сталь содержит до 3,25% дорогостоящего и дефицитного никеля.

Наиболее близкой к изобретению является сталь (см.Марочник сталей и сплавов под редакцией В. Г. Сорокина, с.302), следующего состава, мас.%: Углерод 0,33-0,40 Марганец 0,25-0,50 Кремний 0,17-0,37 Хром 1,30-1,70 Никель 1,30-1,70 Молибден 0,30-0,40 Ванадий 0,10-0,18 Фосфор и сера не более 0,025

Целью изобретения является повышение прочности при сохранении идентичного уровня ударной вязкости.

Цель достигается тем, что в сталь, содержащую углерод, марганец, кремний, хром, никель, молибден, ванадий, дополнительно вводят алюминий, азот, кальций и цирконий при следующем соотношении компонентов, мас.%: Углерод 0,35-0,40 Марганец 0,50-0,70 Кремний 0,17-0,37 Хром 1,40-1,70 Никель 2,30-2,60 Молибден 0,20-0,40 Ванадий 0,15-0,25 Алюминий 0,020-0,045 Азот 0,005-0,010 Кальция 0,005-0,010 Цирконий 0,005-0,010 Железо и примеси остальное

Введение в состав алюминия в количестве 0,020-0,045% обеспечивает образование в стали дисперсного нитрида алюминия, который приводит к ограничению роста зерна аустенита и способствует значительному повышению механических свойств стали. Минимальное содержание алюминия равно 0,020%, выбрано из условия обеспечения полной раскисленности металла, а максимальное содержание алюминия равно 0,045%, выбрано из условия получения наиболее эффективной мелкой дисперсности частиц, которая приводит к ограничению роста зерна аустенита.

Азот в стали в количестве 0,005-0,010% повышает стабильность аустенита и частично может заменить никель, одновременно увеличиваются предел текучести и предел прочности. Минимальное содержание азота равно 0,005%,выбрано их условия улучшения стойкости аустенитного зерна к росту при нагреве под термообработку, а максимальное содержание азота равно 0,010%,выбрано для обеспечения необходимой твердости. Кальция применяется в качестве рафинирующего элемента при раскислении стали.

Минимальное содержание кальция равно 0,005%, выбрано из условия необходимой степени раскисленности металла, а максимальное содержание кальция равно 0,010%, выбрано из условия обеспечения необходимой устойчивости против окалинообразования.

Цирконий в количестве 0,005% - 0,010% вводится как металлургическая присадка для раскисления и удаления серы. Углерод в стали в количестве 0,35% выбран из условия обеспечения заданной прокаливаемости. Максимальное содержание равно 0,40%, выбрано для обеспечения высокой прочности. Введение марганцам в количестве 0,50% позволяет достичь высокой прокаливаемости. Максимальное содержание марганца равно 0,70%, выбрано для повышения прочности и вязких характеристик металла. Кремний в стали в количестве 0,17-0,37% является активным раскислителем стали и понижает чувствительность к перегреву. Минимальное содержание хрома равно 1,40%, выбрано для обеспечения необходимой прокаливаемости, а максимальное содержание хрома равно 1,70% выбрано для сохранения прочности. Введение никеля в количестве 2,30-2,60% выбрано исходя из экономической целесообразности. Молибден в стали в количестве 0,20-0,40% способствует увеличению прокаливаемости, повышению ударной вязкости и уменьшению чувствительности стали к отпускной хрупкости. Ванадий в стали в количестве 0,15-0,25% повышает степень твердости растворимого и дисперсного упрочнения, способствует измельчению зерна.

П р и м е р.Известные и предлагаемые составы сталей выплавлялись в индукционной печи ИСТ - 16 и емкостью 120 т и разливались в изложницы по 50 кг. Опытные слитки ковались на прутки диаметром 80 мм. Нагрев слитков проводился по следующему режиму:

посадка в печь при температуре ≅ 800оС до ковочной температуры; нагрев до ковочной температуры по мощности печи до 1200оС; выдержка при 1220оС 4 ч; интервал ковки 900о-1200оС; охлаждение заготовок после ковки - на воздухе.

После ковки заготовки проходили предварительную термическую обработку, окончательную термообработку, которая состояла из закалки от температуры 850оС в масле и отпуска при 600оС - охлаждение на воздухе.

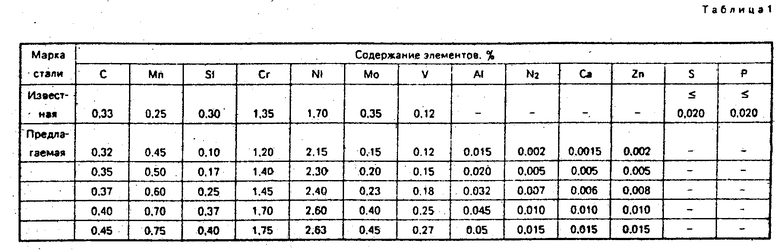

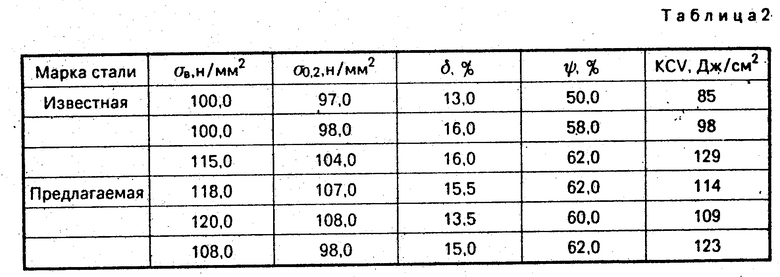

В табл.1 приведены химические составы предлагаемой и известных сталей, в табл.2 - механические свойства сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1991 |

|

RU2016125C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

| СТАЛЬ | 1990 |

|

RU2026410C1 |

| СТАЛЬ | 1991 |

|

RU2016129C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| ИНСТРУМЕНТАЛЬНАЯ ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2003 |

|

RU2250929C2 |

| СТАЛЬ ДЛЯ КОРПУСОВ АТОМНЫХ РЕАКТОРОВ ПОВЫШЕННОЙ НАДЕЖНОСТИ И РЕСУРСА | 1999 |

|

RU2166559C2 |

| СТАЛЬ | 1996 |

|

RU2100470C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2042731C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

Изобретение относится к черной металлургии, в частности к составу стали, и может быть использовано для изготовления высоконагруженных деталей диаметром или толщиной до 300 мм в энергетическом или транспортном машиностроении. С целью повышения прочности при сохранении уровня ударной вязкости сталь дополнительно содержит алюминий, азот, кальций, цирконий при следующем соотношении компонентов, мас.%: углерод 0,35 - 0,40; марганец 0,50 - 0,70; кремний 0,17 - 0,37; хром 1,40 - 1,70; никель 2,30 - 2,60; молибден 0,20 - 0,40; ванадий 0,15 - 0,25; алюминий 0,020 - 0,045; азот 0,005 - 0,010; кальций 0,005 - 0,010; цирконий 0,005 - 0,010; железо остальное. 2 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, хром, никель, молибден, ванадий, железо, отличающаяся тем, что она дополнительно содержит алюминий, азот, кальций и цирконий при следующем соотношении компонентов, мас.%:

Углерод 0,35 - 0,40

Марганец 0,50 - 0,70

Кремний 0,17 - 0,37

Хром 1,40 - 1,70

Никель 2,30 - 2,60

Молибден 0,20 - 0,40

Ванадий 0,15 - 0,25

Алюминий 0,020 - 0,045

Азот 0,005 - 0,010

Кальций 0,005 - 0,010

Цирконий 0,005 - 0,010

Железо Остальное

| НИВЕЛЛИР | 1916 |

|

SU4543A1 |

Авторы

Даты

1994-07-15—Публикация

1992-08-31—Подача