Изобретение относится к черной металлургии, в частности к сталям, применяемым в химическом машиностроении для деталей и элементов сварных металлоконструкций.

Известна сталь (Гост 19282-73) состава в мас.

Углерод Не более 0,12

Кремний 0,17 0,37

Марганец 1,4 1,8

Хром 0,3

Никель 0,3

Медь 0,3

Азот 0,008

Мышьяк 0,08

Железо и примеси Остальное

Наиболее близкой к предлагаемой стали по технической сущности и предлагаемому результату является сталь (ГОСТ 19282-73) следующего состава, в мас.

Углерод Не более 0,12

Кремний 0,5 0,8

Марганец 1,3 1,7

Хром Не более 0,3

Никель 0,3

Медь 0,3

Азот 0,008

Железо и примеси Остальное

причем для стали марки 09Г2С суммарное содержание S и P ≅ 0,060% а для стали марки 09Г2СА ≅ 0,020%

Задачей изобретения является повышение механических свойств (прочности, пластичности и ударной вязкости) при улучшенной свариваемости.

Для достижения поставленной задачи в сталь, содержащей углерод, кремний, марганец и железо, добавляют молибден, ванадий, алюминий, церий и кальций при следующем соотношении компонентов в мас.

Углерод 0,06 0,10

Кремний 0,17 0,37

Марганец 1,0 1,6

Молибден 0,3 0,5

Ванадий 0,05 0,1

Алюминий 0,02 0,05

Церий 0,0005 0,005

Кальций 0,0005 0,005

Железо Остальное

Минимальное содержание углерода 0,06% выбрано из условий получения требуемого уровня прочности. Максимальное содержание 0,1% из условий обеспечения удовлетворительной свариваемости при сохранении максимального уровня ударной вязкости.

Марганец при содержании до 1,6% умеренно упрочняет сталь, несколько повышает ударную вязкость и хладостойкость. Максимальное содержание марганца 1,6% принято с тем, что дальнейшее содержание марганца сопровождается увеличением доли перлитной составляющей без существенного изменения структуры. Поэтому сталь упрочняется с некоторым ухудшением вязкости и хладостойкости.

Алюминий является сильным раскислителем и одновременно оказывает модифицирующее действие на сталь. Наличие алюминия приводит к измельчению аустенитного зерна, повышает предел текучести, снижает температуру перехода в хрупкое состояние, улучшает свариваемость.

Минимальное содержание алюминия 0,02% выбрано из условия полной раскисленности и измельчения зерна. Максимальное содержание алюминия 0,05% определено, исходя из необходимости сохранения мелкодисперности стали при нормализации и сварке. Введение в сталь церия и кальция уменьшает вредное влияние сульфидов марганца, заменив эластичные сульфиды марганца на труднодеформируемые сульфиды церия и кальция. Благодаря этим модифицирующим добавкам сернистые включения приобретают более благоприятную для механических свойств глобулярную форму.

Введение в сталь церия выше верхнего предела 0,005% приводит образованию избыточного количества окислов и других включений, которые в этом случае скапливаются по границам зерен и тем самым резко снижают весь комплекс механических свойств. Для подавления обратимой хрупкости в сталь вводится молибден, что очень важно для крупных изделий, в которых даже при охлаждения в воде от температур отпуска нельзя устранить эту хрупкость. Кроме того, молибден повышает прокаливаемость, устойчивость стали против отпуска и способствует образованию мелкодисперсной структуры, При содержании МО 0,5% чувствительность к отпускной хрупкости усиливается, пластичность падает.

Введение ванадия придает стали мелкодисперсную структуру, так как образует стойкие карбиды, имеющие высокую температуру растворению в аустените, поэтому они способствуют измельчению зерна.

Минимальное содержание ванадия 0,05% принято для образования в стали высокостойкости карбидов ванадия, а максимальное 0,1% из условий обеспечения высокой пластичности и вязкости.

Пример конкретного выполнения. Известные и предлагаемые составы сталей выплавлялись в индукционных печах ИСТ 16 и разливались в слитки по 50 кг. Данные опытные слитки разделялись на поковки размером 40x130x400.

Нагрев слитков под ковку проводился по следующему режиму:

1. Посадка в печь при температуре ≅ 750 + 30o.

2. Выдержка при этой температуре 2 ч.

3. Нагрев до М/м до температуры t= 1280oC.

4. Выдержка при этой температуре 2 ч.

5. Температурный интервал ковки 1280 750o.

По окончании ковки поковки были термообработаны по режиму:

1. Посадка при температуре ≅ 600o.

2. Нагрев по м/м до 680±10oC.

3. Выдержка при температуре 680±10oC 5 ч.

4. Охлаждение с печью до 300, далее на воздухе Затем поковки термически обрабатывались и механическим путем разрезались на заготовки образцов и термообрабатывались.

Режим окончательной термической обработки:

1. Закалка.

1.1. Посадка производилась при температуре печи не более 800oC.

1.2. Нагрев по мощности печи до 880±10oC.

1.3. Выдержка при температуре 880±10oC 2 ч.

1.4 Охлаждение в воде.

2. Отпуск.

2.1. Посадка в печь, разогретую до температуры не менее 600oC.

2.2 Нагрев производили по мощности печи до 600±10oC.

2.3. Выдержка при температуре 680±10oC 6 ч.

2.4. Охлаждение на воздухе.

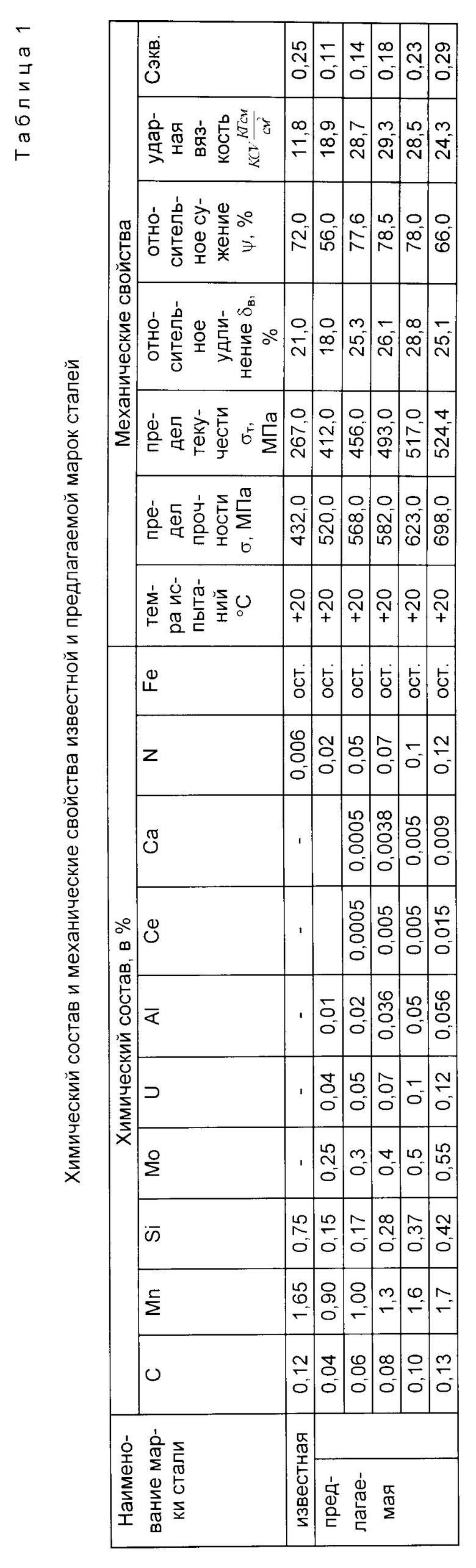

В таблице приведены химические составы предлагаемой и известной сталей и их свойства.

Предлагаемый состав стали позволяет при сохранении пластичности и ударной вязкости значительно увеличивать прочность. Примечание к таблице:

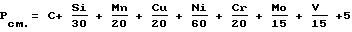

углеродистый эквивалент (Сэкв.) вычислялся по уравнению Ито- Бессис:

Это уравнение было выведено на основании результатов испытаний на склонность к образованию трещин типа "Тэккен".

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ "КАРТЭКС 400" | 1996 |

|

RU2124575C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2042732C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 2002 |

|

RU2219277C1 |

| СТАЛЬ | 1995 |

|

RU2075534C1 |

| ЖАРОПРОЧНАЯ АУСТЕНИТНАЯ СТАЛЬ | 1994 |

|

RU2107109C1 |

| СТАЛЬ | 1999 |

|

RU2196845C2 |

| СТАЛЬ | 1992 |

|

RU2016131C1 |

| СТАЛЬ ДЛЯ СТРАХОВОЧНЫХ КОРПУСОВ И ЗАЩИТНЫХ ОБОЛОЧЕК АТОМНЫХ ЭНЕРГЕТИЧЕСКИХ РЕАКТОРОВ | 1997 |

|

RU2117716C1 |

| СТАЛЬ | 1991 |

|

RU2022047C1 |

| АУСТЕНИТНАЯ СТАЛЬ | 1995 |

|

RU2102522C1 |

Изобретение относится к черной металлургии, в частности к стали, применяемой в химическом машиностроении для деталей и элементов сварных металлоконструкций. Для сохранения пластичности и ударной вязкости при значительном увеличении прочности предлагается сталь следующего состава, мас.%: углерод 0,06 - 0,10, кремний 0,17 - 0,37, марганец 1,0 - 1,6, молибден 0,3 - 0,5, ванадий 0,05 - 0,1, алюминий 0,02 - 0,05, церий 0,0005 - 0,005, кальций 0,0005 - 0,005, железо - остальное. 1 табл.

Сталь, содержащая углерод, кремний, марганец и железо, отличающаяся тем, что она дополнительно содержит молибден, ванадий, алюминий, церий и кальций при следующем соотношении компонентов, мас.

Углерод 0,06 0,10

Кремний 0,17 0,37

Марганец 1,0 1,6

Молибден 0,3 0,5

Ванадий 0,05 0,1

Алюминий 0,02 0,05

Церий 0,0005 0,005

Кальций 0,0005 0,005

Железо Остальное,

| УГЛОВОЙ РОЛИК ДЛЯ НАСТЕННОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДКИ | 1930 |

|

SU19282A1 |

| УГЛОВОЙ РОЛИК ДЛЯ НАСТЕННОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДКИ | 1930 |

|

SU19282A1 |

Авторы

Даты

1997-12-27—Публикация

1996-04-24—Подача