Изобретение относится к области металлургии, в частности к способам получения углеродного непрерывного волокна с повышенным модулем упругости.

Известен способ получения углеродного волокна с повышенным модулем упругости - до 400-500 ГПа. Процесс проводят в статических условиях с использованием высокотемпературной обработки. Окисленное полиакрилонитрильное волокно в виде пасм длиной до 1800 мм загружают в графитовые тигли. Тигли помещают в электрические печи сопротивления, и волокно подвергают высокотемпературной обработке в диапазоне температур 2800-3000оС.

Недостатком этого способа является то, что волокно по этому способу получают только в дискретном виде.

Наиболее близким к изобретению является способ получения непрерывного углеродного волокна с использованием печей высокотемпературной обработки.

Процесс протекает в непрерывном динамическом режиме работы. Способ заключается в окислении в среде воздуха полиакрилонитрильного волокна до плотности 1,3-1,4 г/см3, затем окисленное волокно карбонизуют при температуре 675-725оС в течение 60-150 с в нейтральной среде, пропитывают 10-15% -ным раствором борной кислоты при температуре пропитки 40-70оС, затем сушат тепловым ударом при 200-300оС и подвергают высокотемпературной обработке в интервале температур 2000-2100оС не менее 20 с и с вытяжкой 0-1,5%. В результате получают углеродное волокно с плотностью 1,85-2,05 г/см3 и модулем упругости 435-470 ГПа.

Недостатком этого способа является нестабильность процесса и соответственно недостаточная воспроизводимость результатов. Это объясняется тем, что при температуре выше 2000оС летучесть бора увеличивается.

Цель изобретения - получение волокна с повышенными плотностями и модулем упругости и уменьшение разброса характеристик получаемого волокна.

Эта цель достигается тем, что в способе получения высокомодульного углеродного волокна окисляют исходное полиакрилонитрильное волокно до плотности 1,36-1,40 г/см3 в атмосфере воздуха. Проводят карбонизацию в нейтральной среде. Затем пропитывают водным раствором с концентрацией борной кислоты 5-10% и тетраборнокислого натрийгидрата концентрацией 5-10%. Сушку тепловым ударом осуществляют при 150-250оС. Затем ведут высокотемпературную обработку в интервале температур 2050-2150оС.

В случае применения раствора с одной борной кислотой трудно добиться хорошей воспроизводимости результатов, и наблюдается большой разброс характеристик получаемого волокна. При использовании пропиточного раствора на основе одного тетраборнокислого натрийгидрата повышается содержание натрия в составе волокна, которое при дальнейшей высокотемпературной обработке испаряется, оставляя повышенное количество дефектов в волокне и в результате прочность волокна падает, появляются обрывы при высокотемпературной обработке. При концентрации борной кислоты и тетраборнокислого натрийгидрата свыше 10% каждого из компонентов в двухкомпонентном растворе волокно теряет текстильные качества: плохо сматывается и наматывается на катушку и часто обрывается при прохождении через высокотемпературную печь. При концентрации борной кислоты и тетраборнокислого натрия гидрата менее 5% каждого из компонентов раствора приводит к тому, что количество осевшего бора в волокне недостаточно, чтобы получить волокно с повышенной плотностью и повышенным модулем упругости после высокотемпературной обработки пропитанного волокна. Надо отметить, что совместное растворение борной кислоты и тетраборнокислого натрийгидрата повышает растворимость того и другого компонентов: уже при 20-40оС получаются растворы без осадков. Применение двух компонентов растворов указанных веществ приводит к тому, что воспроизводимость становится стабильной и разброс свойств характеристик волокна уменьшается. Сушку необходимо осуществлять, помещая пропитанное волокно в нагретую до 150-250оС печь. Медленный подъем температуры до конечной по длине печи приводит к тому, что соединения бора плохо фиксируются на волокне и содержание бора оказывается недостаточным, чтобы получить плотность и высокий модуль готового волокна. При температуре сушки выше 250оС волокно пересыхает и теряет текстильные свойства, в результате при прохождении через высокотемпературную печь оно расползается. При температурах ниже 150оС трудно удалить кристаллизационную воду из тетраборнокислого натрийгидрата. При высокотемпературной обработке ниже 2050оС процесс перестройки структуры недостаточно интенсивен, что также не позволяет получить высокую плотность и высокий модуль упругости. При температуре свыше 2150оС повышается летучесть борных соединений, а быстрое выделение борных соединений приводит к обрыву элементарных волокон, в результате чего прочность волокна резко падает. Совместное применение борной кислоты и тетраборнокислого натрийгидрата позволяет повысить температуру высокотемпературной обработки до 2150оС, что благотворно влияет на повышение величины плотности модуля упругости и стабильности свойств конечного волокна.

Способ осуществляется следующим образом.

Углеродное непрерывное волокно изготавливают из исходного полиакрилонитрильного волокна. Это волокно окисляют известным способом в пределах температур 200-300оС в среде воздуха до плотности 1,36-1,40 г/см3. Далее волокно карбонизуют при температуре 675-725оС в течение 60-150 с. Карбонизованное волокно пропитывают двухкомпонентным водным раствором с содержанием 5-10% -ной борной кислоты и 5-10%-ного тетраборнокислого натрийгидрата с подогревом пропиточной ванны до 20-40оС, при этом растворимость борной кислоты совместно с тетраборнокислым натрийгидратом достаточная, чтобы получить пропиточный раствор в указанных пределах концентраций. Время контакта волокна с пропиточным раствором составляет 40-70 с. Пропитанное волокно подвергают сушке тепловым ударом при температуре 150-250оС до воздушно-сухого состояния. Затем волокно термообрабатывают при 2050-2150оС с выдержкой при максимальной температуре не менее 20 с и вытяжке в пределах 0-1,5%. Карбонизацию и высокотемпературную обработку проводят в нейтральной газовой среде.

П р и м е р 1 (прототип). Окисленное полиакрилонитрильное волокно с плотностью 1,37 г/см3 карбонизовали при 700оС в среде аргона, время контакта было 75 с, усадка 3,7%. Далее волокно пропитывали 30%-ным раствором борной кислоты при температуре 60оС, сушили в печи сушки при 200оС до воздушно-сухого состояния и затем подвергали высокотемпературной обработке при температуре в пределах 2000-2100оС в среде аргона. Время выдержки было 25 с с нулевой вытяжкой. Плотность полученного волокна 1,90 г/см3, модуль упругости 380 ГПа.

П р и м е р 2. Волокно по примеру 1 после карбонизации пропитывали двухкомпонентным водным раствором, содержащим 7,5%-ной борной кислоты в 7,5% -ной борной тетраборнокислого натрийгидрата при 45оС, затем сушили при 200оС до воздушно-сухого состояния и подвергали высокотемпературной обработке при температурах в пределе 2100оС в среде аргона. Время контакта волокна с высокотемпературной зоной было равно 20 с, вытяжка - нулевой. Плотность полученного волокна 2,02 г/см3, модуль упругости 525 ГПа.

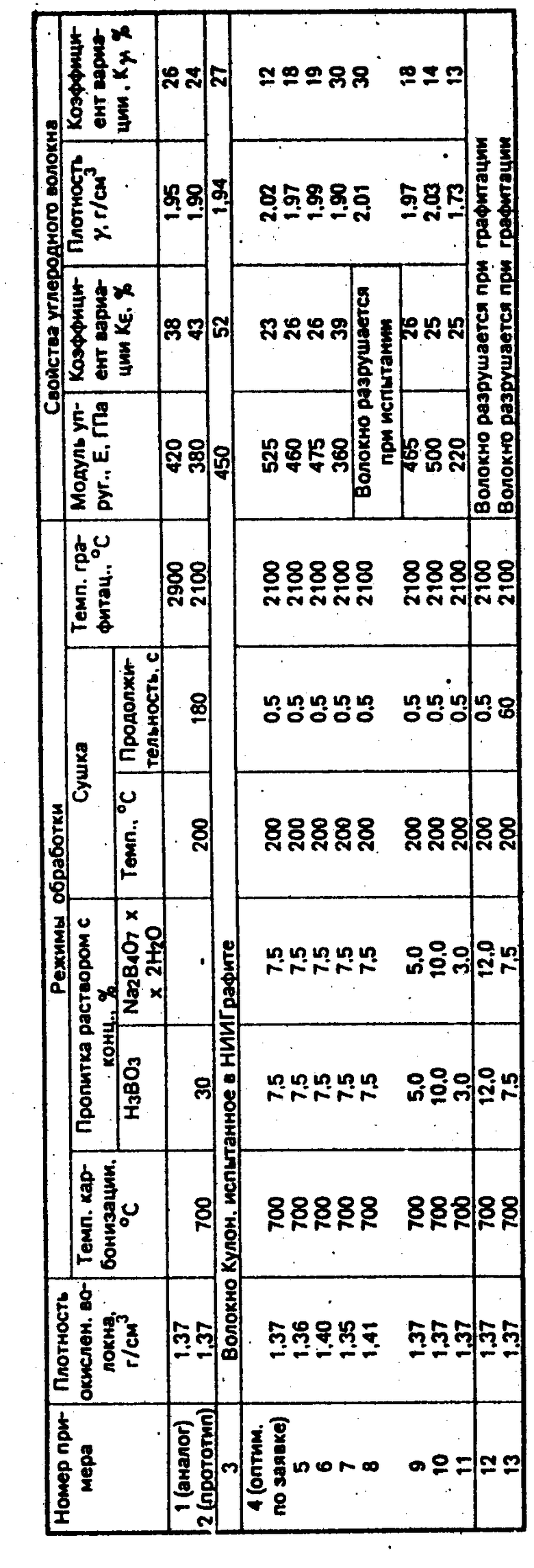

Условия проведения экспериментов по примерам 3-23, и их результаты приведены в таблице. Во всех примерах усадка при карбонизации была равна 3,7%.

Как видно из приведенных примеров 2-23, волокно с повышенным модулем и повышенной плотностью можно получить в заявленных пределах технологических параметров. Из приведенных примеров следует, что наличие двухкомпонентного раствора позволяет получить хорошую воспроизводимость результатов и стабилизировать процесс получения волокна, т.е. по предложенному способу можно получить волокно с повышенной плотностью и высоким модулем упругости с хорошей воспроизводимостью результатов.

Получение высокоплотного и высокомодульного непрерывного углеродного волокна с уровнем свойств дискретного волокна, получаемого в статическом режиме нагрева, позволяет расширить применение волокна в композиционных материалах, повысить производительность процесса получения высокомодульного и высокоплотного волокна и обеспечить стабильность получаемых характеристик волокна.

Использование: металлургия, волокна технического назначения. Сущность изобретения: окисленное до плотности 1,36 - 1,40 г/см3 полиакрилонитрильное волокно карбонизуют в нейтральной среде. Пропитывают водным раствором, содержащим 5 - 10 мас.% борной кислоты и 5 - 10 мас.% тетраборнокислого натрийгидрата. Сушат термоударом при 150 - 250°С и графитируют. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО УГЛЕРОДНОГО ВОЛОКНА карбонизацией в нейтральной среде полиакрилонитрильного волокна, предварительно окисленного на воздухе до плотности 1,36 - 1,40 г/см3, пропиткой водным раствором борной кислоты, сушкой на воздухе при 150 - 250oС и высокотемпературной обработкой в нейтральной среде, отличающийся тем, что для пропитки используют раствор, содержащий 5 - 10 мас.% борной кислоты и дополнительно 5 - 10 мас.% тетраборнокислого натрия - гидрата, а сушку осуществляют термоударом.

| Патент Великобритании N 1295289 кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1991-10-17—Подача