Изобретение относится к текстильному производству, а именно к технологии парафинирования волокон, в том числе в виде нити и пряжи, с целью улучшения способности их к переработке, например в процессе намотки перед прядением, перемотки пряжи в трикотажном производстве и т.д.

Известен состав для парафинирования пряжи, содержащий парафин, веретенное масло, катионоактивный препарат алкамон ОС-2 и глицерин.

Обработка пряжи известным составом хотя и снижает абразивное изнашивание нитепроводящих деталей оборудования в процессе контакта с движущейся пряжей, однако при этом не устраняется интенсивное водородное изнашивание их, в результате сложных физико-химических процессов на границе движущееся волокно - металл.

Наиболее близким к изобретению по технической сущности и достигаемому результату является состав для обработки текстильных волокон, содержащий, мас. % : стеарат щелочного металла 30-45; парафин 10-18; олеиновую кислоту 10-15; велоситовое масло 2-5 мас.%, моно- или диэтаноламиды синтетических жирных кислот С10-С16 15-25 мас.%.

Этот состав, также как и вышеназванный, улучшает способность волокон к текстильной переработке в различных технологических процессах за счет улучшения их антифрикционных и антистатических свойств. Он также снижает абразивное изнашивание металлических нитепроводящих деталей оборудования. Однако как и предыдущий состав, он не устраняет водородного изнашивания оборудования. Кроме того, защитная пленка, образующаяся на поверхности волокна и деталей машин, при использовании обоих известных составов недостаточно прочна, что снижает эффективность действия известных составов.

Задачей изобретения является уменьшение изнашивания металлических нитепроводящих деталей оборудования и снижение обрывности волокна в процессе его переработки.

Данная задача решается составом для парафинирования текстильных волокон, содержащим парафин, соль жирной кислоты и олеиновую кислоту, причем предлагаемый состав содержит в качестве соли жирной кислоты олеат меди при следующем соотношении компонентов, мас.%: Олеат меди 0,05-0,50 Олеиновая кислота 0,05-0,50 Парафин Остальное

При движении нити, не обработанной предлагаемым составом, из-за непрерывного процесса трения в зоне контакта нити и металлических деталей оборудования создается область повышенной температуры. Это, с одной стороны, увеличивает тепловую подвижность атомов и ионов, расположенных в узлах кристаллической решетки железоуглеродистых сплавов, из которых изготовлены детали технологического оборудования. Вследствие создания у некоторых из них избыточной энергии они покидают свое положительное равновесие и перемещаются в соседние междоузлия, образуя вакансии. С другой стороны, при обработке нити ранее известными составами процесс трения способствует деструктивным явлениям, как в компонентах составов, так и окружающей среде и сопровождается выделением большого количества атомарного свободного водорода.

Выделенный атомарный водород, обладая повышенной химической активностью, диффундирует в места образованных вакансий в кристаллических решетках молекул железа. Поскольку существование водорода в атомном состоянии длится лишь короткое время, атомы водорода, внедрившиеся в кристаллические решетки молекул железа, рекомбинируют в молекулы, которые вызывают процесс "набухания", приводят к газовой коррозии поверхностных слоев металла и, как результат, к их охрупчиванию и разрушению, т.е. к водородному изнашиванию.

При контакте движущегося волокна, обработанного предлагаемым составом, с металлическими деталями текстильного оборудования соли медиоолеиновой кислоты, адсорбируются на поверхности металла в зоне контакта. Поскольку медь в ряду напряжений имеет положительный электродный потенциал по отношению к электродному потенциалу железа, то последнее в результате окислительно-восстановительной реакции вытесняет медь из солей и переходит в эту соль, а металлическая медь осаждается на поверхности детали. В результате на поверхности детали в зоне фрикционного контакта происходит образование медной пленки. Причем при локальном изнашивании образовавшейся медной пленки происходит постоянное ее самовосстановление за счет протекания на обнажившихся участках металлических поверхностей вышеупомянутых реакций. Таким образом, на всей поверхности зоны фрикционного контакта деталей в процессе движения волокна образуется самовосстанавливающаяся медная пленка, с одной стороны, практически не увеличивается концентрация чистого водорода в атомарном или молекулярном состоянии, а с другой стороны, образовавшаяся самовосстанавливающаяся медная пленка в силу своего положительного нормального электродного потенциала по отношению к электродному потенциалу водорода препятствует диффузионному проникновению водорода в металл.

Таким образом, такая защитная пленка позволяет практически исключить водородное изнашивание металлических поверхностей деталей оборудования.

Кроме того, образовавшаяся пленка оказывает существенное влияние на уменьшение абразивного изнашивания деталей текстильного оборудования в силу того, что эта пленка обладает достаточно высокой прочностью по сравнению с ранее известными пленками и, кроме того, она способна самовосстанавливаться на поврежденных ее участках и полностью закрывать наиболее нагруженные участки металлической поверхности оборудования.

Помимо этого обнаружено, что за счет снижения напряженности электростатического поля в зоне контакта нити с нитепроводящими деталями уменьшается их обрывность в процессе переработки в изделия, а также загрязненность за счет электростатического притягивания частиц пыли из окружающей среды.

Предлагаемый состав может быть использован для парафинирования льняных, хлопчатобумажных и шерстяных волокон, а также смешанных природных и химических волокон или изготовленных из них нитей и пряжи.

В качестве известной целевой пластифицирующей добавки состав может содержать до 5 мас.% минерального масла, такого как, например, индустриальное масло марки И-40А (ГОСТ 20799-75). Его вводят для снижения хрупкости в случае использования в составе пищевого парафина. При использовании технического парафина добавку не вводят.

Состав готовят следующим образом. Сначала медленно нагревают, например, на водяной бане парафин до 60-70оС и при перемешивании добавляют в него олеат меди и олеиновую кислоту, а в случае необходимости минеральное масло. Перемешивание продолжают до полной гомогенизации состава. Затем состав в нагретом виде разливают в стальные формы, охлаждают и выдерживают при комнатной температуре до полного затвердевания. Сформованные парафинирующие ролики извлекают из формы выдавливанием и используют для нанесения на движущееся волокно при контакте его с вращающимся роликом известным методом.

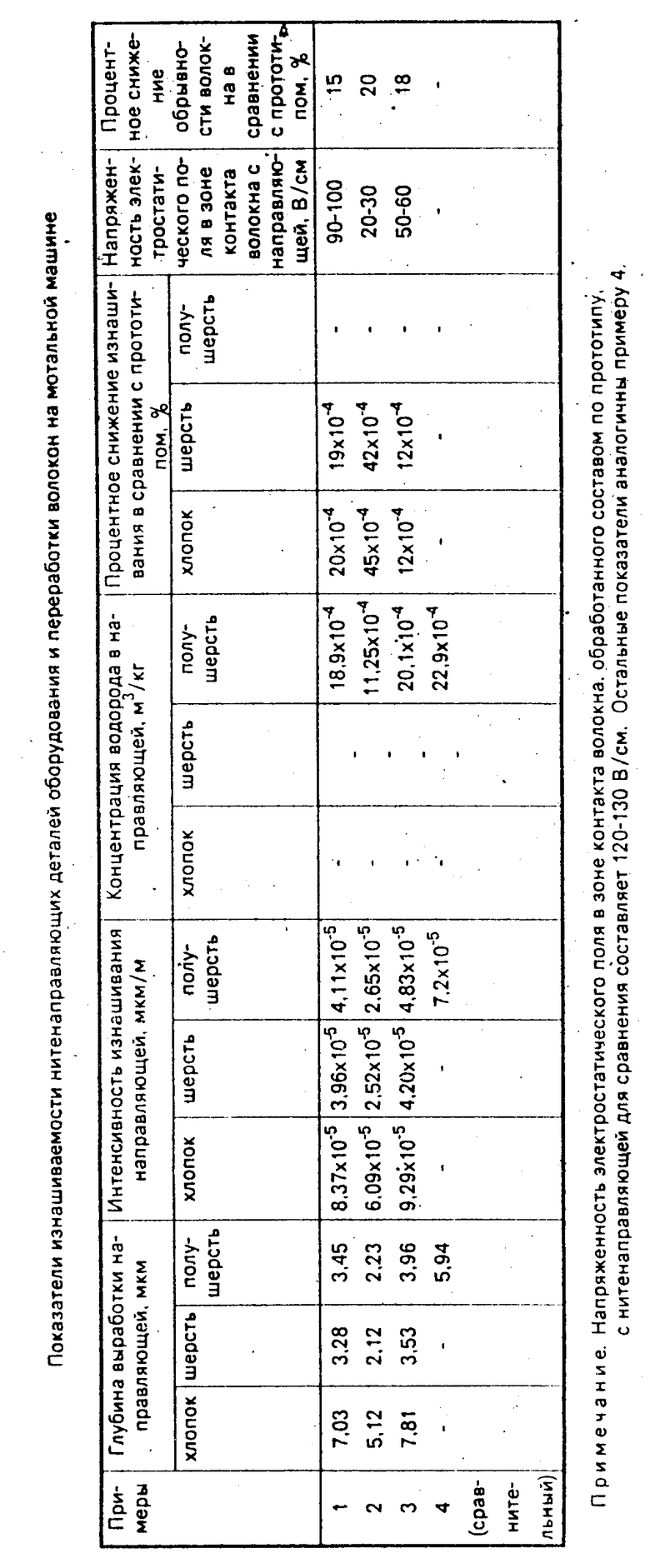

Изобретение иллюстрируется примерами 1-4 и таблицей, в которой приведены данные приботехнических испытаний по ГОСТ 1751123. Во всех примерах нить после парафинирования перерабатывают на мотальной машине при скорости движения 200 м/мин в течение 420 мин, т.е. общая длина трения 84000 м. Усилие прижатия нити к блоку - 4Н.

П р и м е р 1. Как описано выше готовят состав для парафинирования, содержащий, мас. % : Олеат меди 0,05 Олеиновая кислота 0,05 Парафин Остальное

Состав формуют в виде ролика и используют для парафинирования хлопчатобумажной, шерстяной или полушерстяной (с вложением синтетического волокна) пряжи. Технологические показатели процесса переработки в сравнении с прототипом приведены в таблице.

П р и м е р 2. Аналогичным образом готовят и используют для парафинирования волокна состав, содержащий, мас.%: Олеат меди 0,375 Олеиновая кислота 0,375 Парафин Остальное

П р и м е р 3. Как в примере 1 готовят и используют для парафинирования волокна состав, содержащий, мас.%: Олеат меди 0,5 Олеиновая кислота 0,5 Парафин Остальное

П р и м е р 4 (сравнительный). Готовят состав для парафинирования, содержащий, мас.%: Стеарат лития 4,0 Олеиновая кислота 0,5

Масло индустри- альное И-40А 1,0 Парафин Остальное

Как показывают данные таблицы, предлагаемый состав в сравнении с прототипом позволяет снизить интенсивность изнашивания нитенаправляющих деталей оборудования в 1,8-2,7 раз, а также уменьшить обрывность нитей на 15-20% . При этом стойкость парафиновых роликов в процессе их эксплуатации повышается до 30%.

Использование: в текстильном производстве для улучшения способности целлюлозного, шерстяного, льняного волокна и их смеси с химическими волокнами к переработки в прядильном, трикотажном и ткацком производствах, например в процессе перемотки на мотальных машинах при одновременном снижении абразивного и водородного изнашивания нитепроводящих металлических деталей оборудования. Сущность изобретения: состав для парафинирования текстильных волокон содержит, мас.%: олеат меди 0,05 - 0,50; олеиновую кислоту 0,05 - 0,50; парафин - до 100. Состав может содержать в качестве пластифицирующей добавки до 5 мас.% индустриального или другого минерального масла. Для приготовления состава медленно, на водяной бане нагревают парафин до 60 - 70°С и при перемешивании добавляют в него остальные компоненты. Разливают в стальные формы и формуют при охлаждении парафинирующие ролики. Состав наносят на движущуюся нить при контакте с вращающимися роликами. Интенсивность изнашивания металлических нитепроводящих деталей оборудования при использовании состава снижается в 1,8 - 2,7 раза. Напряженность электростатического поля в зоне контакта нити с металлическим нитепроводником снижается со 180 - 200 В/см для необработанной нити до 20 - 130 В/см. Обрывность нити снижается на 15 - 20%. Снижается ее загрязненность пылью. 1 табл.

СОСТАВ ДЛЯ ПАРАФИНИРОВАНИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН, содержащий парафин, соль жирной кислоты и олеиновую кислоту, отличающийся тем, что в качестве соли жирной кислоты он содержит олеат меди при следующем соотношении компонентов, мас.%:

Олеат меди 0,05 - 0,50

Олеиновая кислота 0,05 - 0,50

Парафин Остальное

| Состав для обработки текстильных нитей из натуральных и химических волокон | 1975 |

|

SU630330A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-07-15—Публикация

1991-03-06—Подача