Изобретение относится к строительному и дорожному машиностроению и может быть использовано для автоматизации бульдозерных агрегатов, широко используемых в строительном производстве.

В промышленных серийно выпускаемых системах автоматического управления рабочим органом бульдозера (системы Автоплан, Комбиплан) текущее угловое положение тягового бруса изменяется относительно истинной вертикали. В названных системах автоматического управления в качестве датчика положения отвала используется физический маятник с контактным или бесконтактным преобразователем угол-напряжение.

В известном техническом решении (прототип) система автоматического управления содержит бесконтактный датчик положения отвала, астатический гидравлический регулятор, управляющий навесным рабочим оборудованием бульдозера.

Недостатком названной системы является то, что, в случае использования ее на дистанционно управляемом бульдозере, она не обеспечивает выполнение планировочных операций.

Отмеченный недостаток обусловлен тем, что маятниковый датчик угла имеет большие инерционные ошибки, обусловленные вариацией линейной скорости машинного агрегата. При дистанционном управлении вариации линейной скорости значительно больше вариаций линейной скорости, которые имеют место при непосредственном операторном управлении. Поэтому известные технические системы Автоплан, Комбиплан и техническое решение не удовлетворяют необходимым требованиям по точности, предъявляемым к планировочным агрегатам.

В обычных производственных условиях планировочные операции выполняются автогрейдерами. При дистанционном управлении, которое используется в экстремальных ситуациях, необходимо иметь одну многофункциональную машину. В качестве такой машины в настоящее время используется бульдозер. Дистанционно управляемый бульдозер, работая в экстремальных условиях, должен обеспечивать и копание грунта, и его планирование.

Целью настоящего изобретения является расширение функциональных возможностей системы управления. Поставленная цель достигается тем, что система автоматического управления рабочим органом бульдозера, содержащая датчик углового положения, мостовую схему сравнения и силовые гидроцилиндры, снабжена следующим следовым щупом, который шарнирно соединен с тяговым брусом, в месте соединения которых установлен датчик углового положения, включенный в мостовую схему сравнения. Следящий следовый щуп выполнен в виде консоли и снабжен приводом возврата в транспортное положение.

Проведенный сопоставительный анализ с прототипом показал, что шарнирное крепление к тыльной части тягового бруса бульдозерного агрегата сглаживающего следового щупа, снабженного датчиком углового положения, который включается в схему сравнения системы автоматического управления обладает новизной.

Существенным отличием является то, что система автоматического управления синтезируется по методу трехточечного контроля: спланированный грунт - опора упряжного шарнира - отвал.

Бульдозерный агрегат, снабженный названным ниже устройством, может осуществлять не только перемещение грунта в режиме копания, но и его планирование. При дистанционном управлении бульдозерного агрегата его линейная скорость изменяется в широких пределах. Предлагаемое техническое решение инвариантно к скоростному режиму бульдозерного агрегата, т.е. система управления не имеет инерционной ошибки.

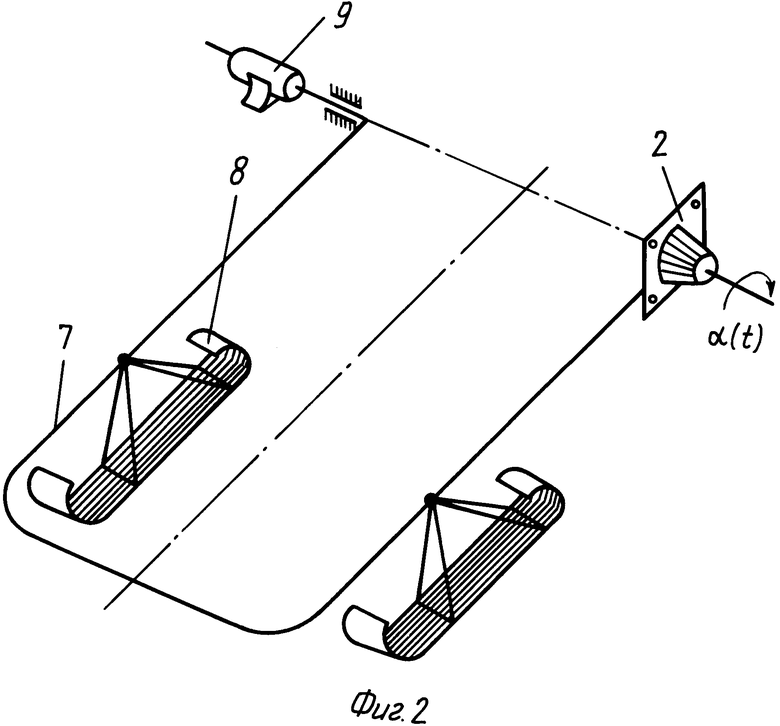

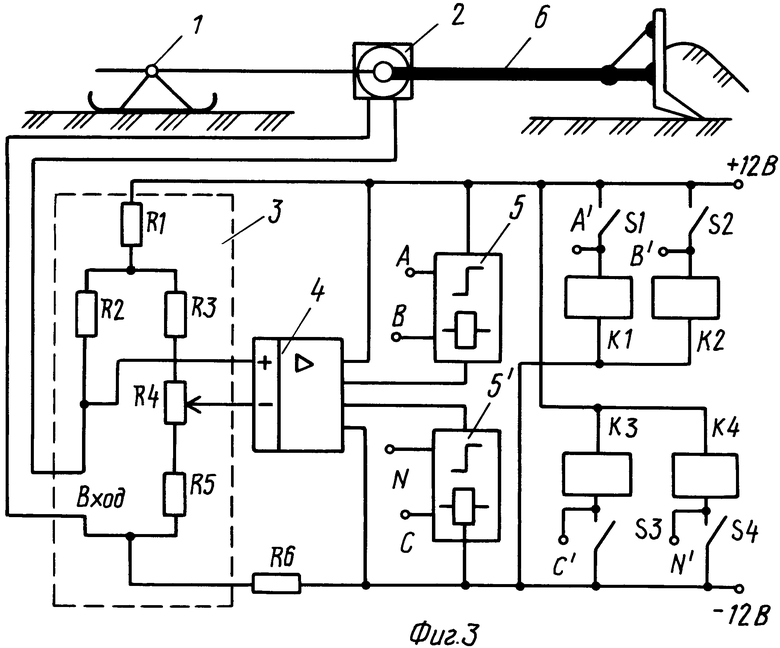

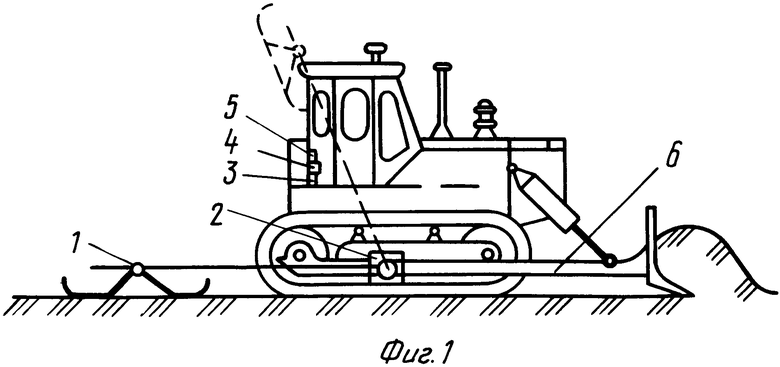

На фиг. 1 изображен бульдозерный агрегат с системой автоматического управления рабочим органом; на фиг. 2 - конструктивное решение следящего следового щупа; на фиг. 3 - принципиально-технологическая схема системы автоматического управления.

К тыльной части тягового бруса 6 (см. фиг. 1) шарнирно крепится следящий следовой щуп 1, угловое положение относительно опоры упряжного шарнира измеряется датчиком углового положения 2. Мостовой элемент сравнения 3, предварительный усилитель 4 и усилители мощности 5 размещены в кабине бульдозера.

Конструкция следящего следового щупа (см. фиг. 2) состоит из консоли 7, сглаживающего механического устройства 8, привода возврата в транспортное положение 9, датчика углового положения 2. Датчик углового положения измеряет текущий угол α (t), который пропорционален текущей ровности грунта.

Система автоматического управления выполнена следующим образом (см. фиг. 3). К опоре упряжного шарнира крепится следящий следовой щуп 1, тяговый брус 6 и датчик углового положения 2. Мостовой элемент сравнения 3, предварительный усилитель 4, усилители мощности 5,5', катушки приводных электромагнитных золотниковых гидрораспределителей К1, К2, К3, К4 образуют электронную часть регулятора. Если используется бесконтактная система коммутации силовых цепей регулятора, то имеют место соединения А-А', В-В', С-С', N-N1. Если используется контактная система коммутации, то срабатывают контакты S1, S2, S3, S4.

Мостовой элемент сравнения включает в свой состав датчик положения 2, сопротивления R2, R3, R4, R5. Сопротивления R1 и R6 обеспечивают установление рабочего тока в диагоналях мостового элемента сравнения.

Система автоматического управления рабочим органом бульдозера работает следующим образом (см. фиг. 3). При отклонении отвала 6 от прямой линии грунт-отвал с датчика углового положения 2 следящего следового щупа 1 будет сниматься сигнал, пропорциональный отклонению отвала. На выходе мостового элемента сравнения 3 будет сформировано управляющее напряжение, которое будет усилено на предварительном усилителе 4, усилителях мощности 5, 5'. В зависимости от направления отклонения отвала (вверх, вниз) будут подключены катушки К1, К2 или катушки К3, К4, которые включают силовые гидроцилиндры отвала соответственно на заглубление или на выглубление.

Технико-экономическая эффективность системы автоматического управления состоит в том, что оснащенный ею бульдозерный агрегат позволяет осуществлять и режим копания и режим планирования, что особо значимо при дистанционном управлении бульдозером, при этом существенно повышается точность выполнения планировочных работ.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУЛЬДОЗЕР С АВТОМАТИЧЕСКИМ УПРАВЛЕНИЕМ ОТВАЛОМ | 1991 |

|

RU2014400C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ОТВАЛОМ БУЛЬДОЗЕРА | 1991 |

|

RU2078879C1 |

| КОЛЕСНЫЙ БУЛЬДОЗЕР | 1993 |

|

RU2057853C1 |

| Система управления бульдозерным агрегатом | 1980 |

|

SU870614A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОЧИМ ОРГАНОМ ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1981 |

|

RU1055199C |

| Система управления бульдозерным агрегатом | 1985 |

|

SU1331968A1 |

| Землеройная машина | 1979 |

|

SU881216A1 |

| Способ управления рабочим процессом бульдозера | 1985 |

|

SU1328449A1 |

| Устройство для управления рабочим органом землеройно-транспортной машины | 1983 |

|

SU1102869A1 |

| Установка для испытаний промышленного трактора | 1990 |

|

SU1742665A1 |

Изобретение относится к строительному и дорожному машиностроению и может быть использовано для автоматизации бульдозерных агрегатов. Сущность изобретения заключается в том, что к тыльной части тягового бруса 6 бульдозерного агрегата шарнирно прикреплен сглаживающий следовый шуп 1, снабженный датчиком углового положения 2, включенный в схему сравнения системы автоматического управления отвалом, состоящую из мостового элемента сравнения 3, предварительного усилителя 4 и усилителя мощности 5. 1 з.п. ф-лы, 3 ил.

| Траншеезасыпатель | 1988 |

|

SU1578279A2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-07-15—Публикация

1991-06-07—Подача