Изобретение относится к кожевенному производству, в частности к технологии переработки кожевенных отходов, таких как хромовая стружка, обрезь и др. путем щелочного гидролиза, в результате чего получают белковые продукты.

Известен способ получения белкового гидролизата из отходов кожевенного производства путем разварки сырья в присутствии щелочного реагента, отделение раствора от осадка и упаривание раствора с получением готового продукта [1].

Целью изобретения является повышение выхода и качества гидролизата.

Сущность изобретения заключается в том, что разварку (термогидролиз) кожевенных отходов проводят с добавкой сланцевой золы (щелочного реагента - отхода от сжигания горючих сланцев) в две стадии. При этом для обеспечения полноты гидролиза поддерживают щелочность среды (рН 11-13) в заданном интервале расходом золы во время дополнительной разварки, а для обеспечения качествa продукта поддерживают рН в заданном интервале (6,5-8,5) в процессе основной варки.

Основную стадию разварки проводят с расходом золы 150-250 кг на 1 т сырья (в пересчете на сухое вещество) и конечным рН 9-11. Продолжительность процесса 3-5 ч, температура 90-100оС. Совокупность данных параметров (расход золы, рН, температура, время) обеспечивают разложение белка не менее чем на 85%, чтобы меньше твердого (белка) поступало на вторую стадию разложения.

После разварки (термогидролиза) для обеспечения качества продукции добавляют кислый реагент (например, сульфат алюминия) для снижения рН до 6,5-8,5 с целью очистки продуктов от металлов (в частности от хрома, сульфидов) и жира. В данном случае образующийся гидрооксид алюминия (из сульфата) и зола являются сорбентами, которые обеспечивают качество (чистоту) получаемого продукта.

Жидкую часть пульпы (раствор) отделяют от твердого остатка фильтрованием, упаривают и получают готовый продукт, не содержащий хрома и сульфидов, тяжелых металлов.

Твердый остаток подвергают дополнительной разварке при рН 11-13. Расход золы на второй ступени составляет 50-300 кг на 1 т исходного сырья и зависит от глубины разварки на первой ступени.

Основными интенсифицирующими факторами разварки белка являются щелочность (рН) среды, которая зависит от удельного расхода золы, и температура. От этих параметров зависят время процесса и степень разложения на первой ступени разварки.

При расходе золы 150 кг на 1 т исходного сырья (в пересчете на сухое вещество) после пятичасового термогидролиза рН равен 9,3, а степень разложения составляет 66%. Поэтому снижать добавку золы менее 150 кг нецелесообразно. Но расход золы не увеличивают более 250 кг на 1 т сырья, чтобы в конце процесса рН не превышало 11 с целью получения готового продукта лучшего качества и меньшего расхода кислотного реагента, в частности сульфата алюминия (при расходе золы 300 кг рН в конце разварки составляет 11,9, и необходимо увеличивать добавление сульфата алюминия, что нецелесообразно экономически).

Расход сульфата алюминия не влияет на количество готовой продукции, но влияет на кислотность (рН) и содержание хрома, сульфидов и жиров.

Для обеспечения полноты разварки белков на дополнительной стадии поддерживают выше щелочность (рН 11-13). Расход золы на этой ступени определяется только экономическими соображениями. При расходе золы 50 кг на 1 т исходных отходов рН равняется 11-11,2, и необходимо время разварки 1,5-2 ч. При расходе золы 300 кг конечное рН составляет 12,5-13, время обработки уменьшается до 0,5-1 ч; при дальнейшем повышении расхода зола расходуется неполностью и направляется в отвал, за счет чего увеличивается количество сбросного кека.

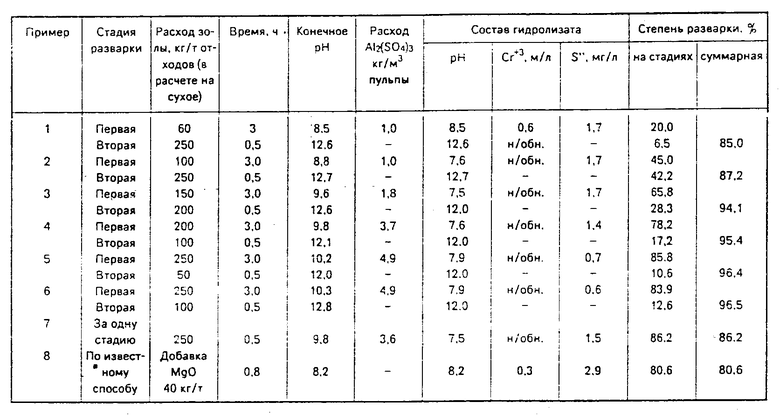

П р и м е р 1. В 1 л воды вносят 100 г хромовой стружки (в пересчете на сухое вещество), затем добавляют сланцевую золу, нагревают до 90-100оС и проводят разварку в течение заданного времени. После термообработки добавляют сульфат алюминия, раствор фильтруют, твердый остаток повторно разваривают. После упарки раствора получают белковый гидролизат. Параметры осуществления способа согласно примеру 1,а также примерам 2-8 приведены в таблице.

Как видно из таблицы, полученный гидролизат отличается повышенным качеством продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения корма из отходов кожевенного производства | 1980 |

|

SU971223A1 |

| Способ получения кормовой добавки из дубленых неокрашенных кожевенных отходов | 1982 |

|

SU1138101A1 |

| Способ переработки коллагенсодержащих хромовых кожевенных отходов | 1984 |

|

SU1234389A1 |

| Зольно-кислотный коагулянт для очистки сточных вод | 1991 |

|

SU1820901A3 |

| Способ получения белкового гидролизата | 1990 |

|

SU1787010A3 |

| СПОСОБ БЕЗОТХОДНОЙ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХИТИНСОДЕРЖАЩЕГО СЫРЬЯ | 2000 |

|

RU2207033C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА | 2005 |

|

RU2283351C1 |

| Способ получения корма из отходов кожевенного производства | 1986 |

|

SU1517905A1 |

| Способ выделения синтетических каучуков из латексов | 1982 |

|

SU1065424A1 |

| Способ переработки недубленых отходов кожевенного производства на корм | 1982 |

|

SU1132893A1 |

Использование: в технологии получения белкового гидролизата из отходов кожевенного производства. Сущность изобретения: производят разварку отходов кож в присутствии щелочного реагента - сланцевой золы, pH в конце основной разварки 9 - 11, а затем добавляют сульфат алюминия до pH 6,5 - 8,5, раствор отделяют и упаривают до готовой продукции. Остаток повторно разваривают при pH 11 - 13 для обеспечения полноты перевода белка в раствор. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструкция "Технология производства мездрового клея из кольевой мездры и хромированной стружки | |||

| УкрНИИКП, 1987. | |||

Авторы

Даты

1994-07-30—Публикация

1991-04-09—Подача