со

00

I1

Изобретение относится к области сельского хозяйства и может быть использовано при производстве кормовых добавок из кожевенных отходов.

Известен способ получения корме- вой муки из мягкого коллагенсодержащего и кератиисодержащего сырья путем гидротермической обработки сырья при 110-120 С в присутствии 3%-ной гидроокиси калия в течение 1-1,

Однако этот способ основан на переработке на корм недубленых коллагенсодержащих кожевенных отходов в виде мездры и не обеспечивает полноту гидролиза, а также необходимую Степень раздубливания при переработке на корм дубленых неокрашенных кожевенных отходов, не освобождает целевой продукт от наличия в нем хрома, что снижает качество и усвояе- мость готового корма.

Наиболее близким к изобретению является способ получения кормовой добавки из дубленых неокрашенных кожевенных отходов, включающий гидро- термическую обработку отходов в присутствии оксида кальция и хлорида натрия, упаривание .и сушку полученного белкового гидролизата 2J .

Недостатками известного способа является его продолжительность по времени (до 3-9 ч) и невысокий выход сухого кормового продукта - 40% в пересчете на сухое вещество.

Целью изобретения является увеличеиие выхода кормовой добавки.

Указанная цель достигается тем, что согласно способу получения кормовой добавки из дубленых неокрашенных кожевенных отходов, включанедему гидротермическую обработку отходов в присутствии оксида кальция и хлорида натрия, упаривание и сушку полученного гидролизата, гидротермическую обработку дубленых неокрашенных кожевенных отходов ведут при 126ISO C в течение 1,5-3 ч, причем оксид кальция берут в количестве 8,5- 9%, а хлорид натрия - в количестве 0,4-0,45% от массы отходов.

Пример. 1000 кг неокрашенной хромовой обрези, содержащей 40% влаги, 3% оксида хрома, 1,5% жира, 5% золы, транспортером загружают в автоклав с механической мешалкой и паровой рубашкой, заливают 2000 л горячей воды, при перемешивании добавляют 90 кг оксида кальция с coдeJJ011

жанием 70% активного вещества и 4,5 кг хлорида натрия, герметически закрывают автоклав, пуском перегретого пара в паровую рубашку повышают температуру внутри камеры автоклава до 130 С и при перемешивании проводят гидротермическую обработку сырья в течение 3 ч. После этого отключают пар и мешалку, освобождаются от избыточного давления в камере автоклава и после отстаивания смеси в течение 1 ч верхний слой гидролизата белка с помощью вакуум-воронки перекачивают в сборник, нейтрализуют его серной кислотой до-рН 7, осадок гидроокиси кальция и хрома разбавляют водой при перемешивании и сливают в отдельную канализацию для последующей регенерации и повторного использования Оксида хрома. В промытую от осадка камеру автоклава перекачивают гидролизат белка и при перемешивании выпаривают до концентрации 40% по сухому остатку с последуюшрнм. сливом в сборник. При необходимости коллоидный pacfBOp гидролизата белка высушивают на барабанных сушилках до концентрации 85-90% по сухому остатку. Выход сухой консистенции гидролизата белка в пересчете на обезвоженное сырье составляет 64 или 36% от переработанного количества отходов.

И р и м е р 2. 1000 кг неокрашенной хромовой стружки, содержащей 50% влаги, 4% оксида хрома, 0,9% жира, транспортером загружают в автоклав с механической мешалкой и паровой рубашкой, заливают 2000 л горячей воды, при перемешивании добавляют 85 кг оксида кальция с содержанием 75% активного вещества и 4 кг хлорида натрия, герметически закрывают автоклав пуском перегретого пара в паровую рубашку автоклава повышают температуру внутри камеры автоклава до 126 С и при перемешивании проводят гидротермическую обработку сырья в течение 1,5 ч. После съема белкового гидролизата и перекачивания его в сборник для увеличения выхода целевого продукта можно проводить повторную гидротермическую обработку остатков сырья. Все последующие технологические операции проводят аналогично примеру I. Выход сухой консистенции гидролизата белка в пересчете на обезвоженное сырье составляет 70 или 36% от Количества пере рабатываемого сырья.

П р и м е р 3. 1000 кг неокрашенной хромовой рбрези, содержащей 60% влаги, 5% окиси хрома, 3% жира, 7% золы, транспортеромзагружают в автоклав с механической мешалкой и паровой рубашкой, заливают 2000 л горячей воды, при перемешивании добавляю 90 кг оксида кальция с содержанием активного вещества 80% и 4,5 кг хлорида натрия, герметически закрывают автоклав, пуском перегретого пара в

паровую рубашку повышают

темпера-туру внутри камеры автоклава до

и при перемешивании проводят гидротермическую обработку сырья в течение 2 ч. После этого отключают пар и мешалку, освобождаются от избыточного давления внутри камеры автоклава. Гидролизат подкисляют серной кислотой до рН 5 и отстаивают в течение. 1,5 ч. Верхний слой жира и средний слой гидролизата раздельно транспортируют в сборники. Все последую щие технологические операции проводят аналогично примеру 1. Выход сухой консистенции гидролизата белка в пересчете на обезвоженное сырьесоставляет 64 или 36% от количества переработанного сырья.

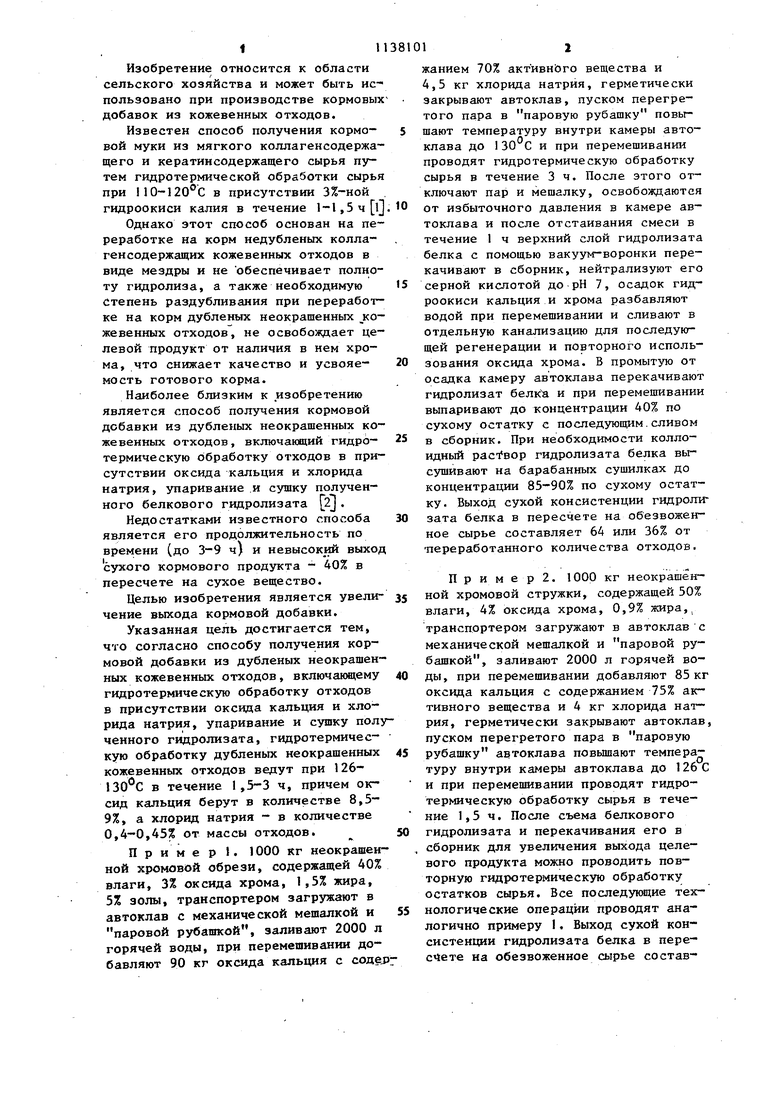

Физико-химические показатели состава белкового гидролизата приведены в табл. 1.

, Согласно предложенному способу выход сухого белкового гидролизата составляет 61,3% против 40,1% по известному. Кроме того, проведение гидротермической обработки сырья в условиях полной герметизации предупреждает потери белка за счет его разрушения до аммиака. Способ позволяет также сократить время обработки в 1,5-2 раза, что повышает во столько же раз объем вьтуска готовой продукции и связано с увеличением производительности труда и использованием мощностей производственного оборудо128вания .

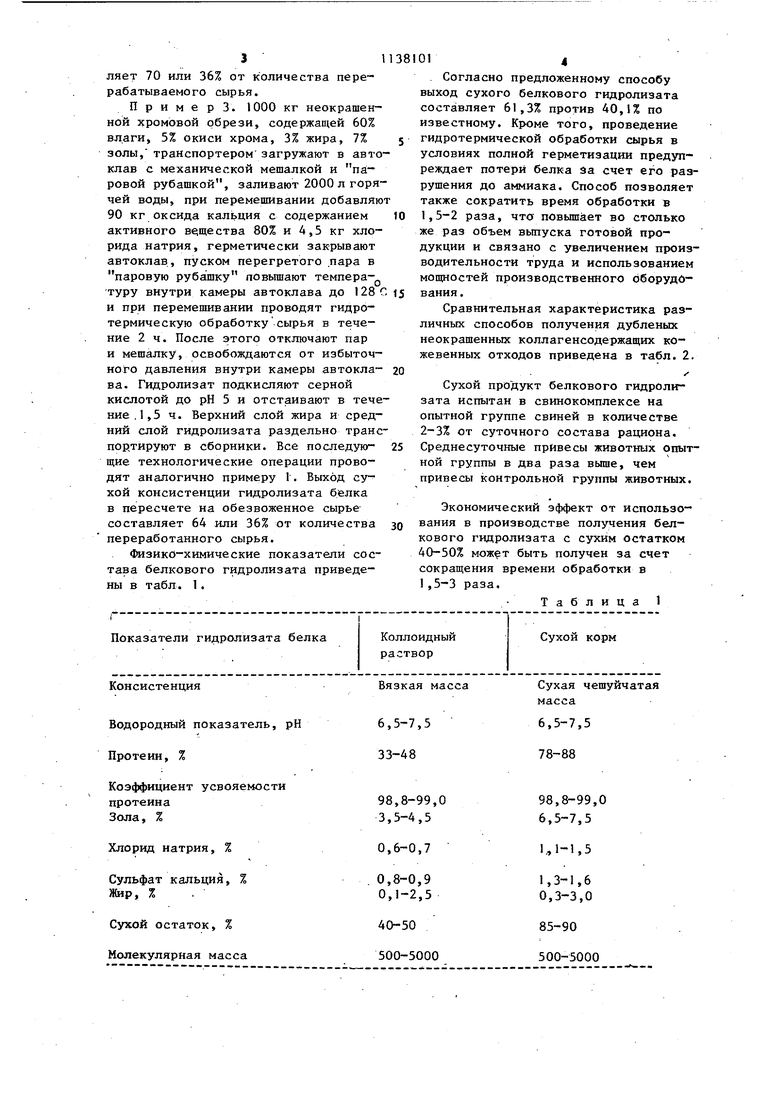

Сравнительная характеристика различных способов получения дубленых неокрашенных коллагенсодержащих кожевенных отходов приведена в табл. 2.

Сухой продукт белкового гидролизата испытан в свинокомплексе на опытной группе свиней в количестве 2-3% от суточного состава рациона. Среднесуточные прИвесы животных опытной группы в два раза выше, чем привесы контрольной группы животных.

Экономический эффект от использования в производстве получения белкового гидролизата с сухим остатком 40-50% может быть получен за счет сокращения времени обработки в 1,5-3 раза.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки недубленых отходов кожевенного производства на корм | 1982 |

|

SU1132893A1 |

| Способ переработки коллагенсодержащих хромовых кожевенных отходов | 1984 |

|

SU1234389A1 |

| Способ раздубливания коллагенсодержащих отходов хромового дубления | 1984 |

|

SU1293190A1 |

| Способ получения кормовой добавки из отходов кожевенного производства | 1991 |

|

SU1817683A3 |

| Способ получения белкового гидролизата | 1990 |

|

SU1787010A3 |

| Способ получения корма из отходов кожевенного производства | 1980 |

|

SU971223A1 |

| Способ раздубливания коллагенсодержащих отходов | 1984 |

|

SU1240789A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА | 1990 |

|

RU2021300C1 |

| Способ раздубливания коллагенсодержащих отходов хромового дубления | 1979 |

|

SU994534A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА ИЗ ТВЕРДЫХ ХРОМСОДЕРЖАЩИХ ОТХОДОВ КОЖЕВЕННОГО ПРОИЗВОДСТВА | 2003 |

|

RU2249047C2 |

СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ ДОБАВКИ ИЗ ДУБЛЕНЫХ НЕОКРАШЕННЫХ КОЖЕВЕННЫХ ОТХОДОВ, включающий гидротермическую обработку отходов в присутствии оксида кальция и хлорида натрия, упаривание и сушку получеиного гидролизата, отличающийс я тем, что, с целью увеличения выхода кормовой добавки, гидротермическую обработку дубленых неокрашенных кожевенных отх.одов ведут при 126-130°С в течение 1,5-3 ч, причем оксид кальция берут в количестве 8,5 9%, а хлорид натрия - в количестве 0,4-0,45% от массы отходов.

Консистенция

Водородный показатель, Протеин, %

Коэффициент усвояемост

протеина

Зола, %

Хлорид натрия, %

Сульфат кальция, % Жир, %

Сухой остаток, % Молекулярная масса

Сухая чешуйчатая

сса масса

6,5-7,5 78-88

98,8-99,0 6,5-7,5

1,1-1,5

1,3-1,6 0,3-3,0

85-90 500-5000

1,5-3

Хромовая обрезь и стружка

3-9 То же

Таблица 2

60,9

39,1

61,3

60,9

39,1

40,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОРМОВОЙ МУКИ из мягкого | 0 |

|

SU387693A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения кормовой белковой добавки | 1972 |

|

SU528084A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-02-07—Публикация

1982-03-02—Подача