1

Изобретение относится к способам переработки кожевенных отходов на полезные продукты с получением клеевой пасты, белкового гидроидата и микроудобрения и с дополнительной регенерацией хрома из исходной магсс

Целью изобретения является упрощение способа и создание безотходно технологии путем переработки оставшейся шквары на белковьм гидроидат и удобрение.

Пример 1. 1000 кг неокрашенной лицевой хромовой обрези, содержащей 50% влаги, 4-6% оксида хрома, 0,5-1,2% жира, 2-3% золы, транспорт ром подают в автоклав емкостью 6 м с механической мешалкой и паровой рубашкой, заливают 1500 л горячей воды, добавляют 19% аммиачной воды 25%-ной концентрации и 0,35% сульфата аммония от исходного сырья в, пересчете на абсолютную сухую массу, :герметически закрьшают автоклав, повьшают давление насьщенного пара внутри камеры автоклава до 1 ати по пружинному манометру, что соответствует температуре внутри камеры автоклава 9 C по электроконтактному термометру, и проводят гидротермическую обработку сырья при рН 14 в течение.50 мин.

Затем отключают пар, освобождаются от избыточного давления и после отстаивания в течение 15 мин верхний слой бульона с помощью вакуум-воронки перекачивают в сборник, фильтруют, сепарируют, нейтрализуют серной кислотой до рН 5,5-7,5, консервируют сульфатом цинка из расчета 0,8% от массы .сухого остатка клеевой пасты, смешивают со второй белковой фракцией, при необходимости упаривают до 40-50% по сухому остатку и тарируют в металлические бочки емкостью 200 л. Вторично к сырьевым остаткам в камере автоклава добавляют 1000 л горячей воды, герметически закрывают автоклав, повьшают давление насыщенного пара до 1 ати, что соответствует , и продолжают гидротермическую обработку сьфья в течение 30 мин при рН 12.

Далее отключают пар, освобождаются от избыточного давления и после 15-минутного отстаивания верхний слой второй фракции бульона перекачивают в сборник, фильтруют, сепарируют, нейтрализуют серной кислотой

to

2343892

до рН 7,5-5,5, консервируют сульфатом цинка, упаривают при необходимости до 40-50% по сухому остатку, смешивают с первой белковой фракцией 5 и тарируют в металлические бочки емкостью 200 л. К сырьевым остаткам в камере автоклава в третий раз добавляют 800 л горячей воды, герметически закрывают автоклав, повьш1ают давление внутри камеры автоклава до

1,4 ати, что соответствует 125 С, и. продолжают гидротермическую обработку сырья при перемешивании мешалкой в течение 20 мин при рН 11 . Отключают пар и мешалку, освобождаются от избыточного давления внутри камеры автоклава- и после 15-минутного отстаивания верхний слой белкового гидролизата перекачивают в сборник, фильтруют, сепарируют, нейтрализуют консервируют, при необходимости упаривают до 30-40% по сухому остатку, смешивают с четвертой белковой фракцией гидролизата и тарируют в металлические бочки емкостью 200 л.

В четвертьй раз к сырьевьм остаткам в камере автоклава добавляют 700 л горячей воды, герметически закрывают автоклав, повьшают давление внутри камеры автоклава до 1,8 ати, что соответствует , и продолжают гидротермическую обработку сырья в течение 20 мин при рН 10.

Отключают пар и мешалку, освобождаются от избыточного давления внутри камеры автоклава и после 15-минутного отстаивания верхний слой белкового гидролизата перекачивают в сборник, фильтруют, сепарируют, нейтрализуют, консервируют, при необходимости упаривают до 30-40% по сухому остатку, смешивают с третьей фракцией и тарируют-в металлические бочки. В пятый раз к сырьевым остаткам в камере автоклава добавляют 500 л горячей воды, смесь перемешивают, герметически закрьшают автоклав, повышают давление внутри камеры автоклава до 2 ати, что соответствует 132 с, и продолжают гидротермическую обработку сырья в течение 15 мин при рН 9.

Отключают пар и мешалку, освобождаются от избыточного давления и после 15-минутного отстаивания верхний слой белкового гидролизата вакуум-воронкой перекачивают в сборник.

фильтруют, сепарируют, нейтрализуют, консервируют, при необходимости выпаривают до 30-40% по сухому остатку, смешивают с третьей и четвертой фракцией белкового гидролизата и та- рируют в металлические бочки емкостью 200 л. Шквару в автоклаве после выплавления и отделения клеевой пасты, белкового гидролизата обрабатывают 1%-ным раствором серной кисло ты при ЖК 1,5 и перемешивании в течение 30 мин, после 30-минутного отстаивания кисльш экстракт хромовых комплексов отделяют от остатков шква ры, используют для пикелевания или повторного дубления голья в производстве хромовых кож.

Шквару в автоклаве после выплавле

НИН белковых фракций клеевой пасты, белкового гидролизата и экстракции хрома при перемешивании упаривают до 60% по сухому остатку, при давлении воздуха внутри камеры автоклава 0,5 ати по трубопроводу транспортируют в двухвальцевый смеситель марки С2В-400 НКР, закрывают крьшгку смесителя, включают электропривод и за счёт встречного вращения вальцевых рабочих органов смесителя в течение 30 мин измельчают ее до однородной массы, определяют сухой остаток и количественное содержание хрома, затаривают в металлические бочки емкостью 200 л.

С целью обогащения почвы азотом и микроэлементами хрома, меди, серы, фосфора, калия, магния и др. пасто- обр азную массу при перемешивании разбавляют водой до однородной сус- пензии с влажностью не менее 90% и с помощью авторазбрызгивателя жидких удобрений типа МЖГ-8, МЖТ-Ю МЖТ-16 под давлением разбрызгивают в качестве жидких микроудобрений.

Суммарный выход белковых фракций клеевой пасты, гидролизата в пересчете на обезвоженное исходное сьфье составляет 80-83%. Выход удобрений в пересчете на обезвоженное исходное сырье составляет 12-14%. Выход хромовых комплексов в пересчете на абсолютную сухую массу составляет 3,0-3,57,.

Общая продолжительность гидротер- мической обработки по примеру 1 составляет 135 мин. или 2 ч 15 мин против 12-20 ч по прототипу.

О 5

0

5

5

0 5

0

5

Пример 2. 1000 кг неокрашенной спилковой хромовой обрези, содержащей 50% влаги, 4-6% хрома, 0,5-0,8% жира, 2,5-3,5% золы, транспортером загружают в автоклав емкостью 6 м с механической мещалкой и паровой рубашкой, заливают 1500 л горячей воды, добавляют 18% аммиака 25%-ной концентрации, 0,5% сульфата аммония от исходного сырья в пересчете на абсолютную сухую массу, рН 14, герметически закрывают автоклав, повышают давление до 1 ати, что соответствует , и проводят гидротермическую обработку в течение 50 мин. Все последующие технологические операции по производству клеевой пасты, белкового гидролизата, микроудобрений и экстракции хромо- вых комплексов проводят так, как описано в примере 1.

Суммарньй выход белковых фракций клеевой пасты и гидролизата в пересчете на абсолютную сухую массу сырья составляет 79-82%. Выход хромовых комплексов в пересчете на абсолютно сухую массу составляет 2,2-. 2,8%. Выход микроудобрений на абсолютно сухую массу составляет 11,5- 14%.

Общая продолжительность гидротермической обработки по примеру 2 составляет 135 мин или 2 ч 15 мин против 12-20 ч по прототипу.

П р и м е р 3. 1000 кг хромовой стружки, содержащей 4;5-55% влаги, 4-6% оксида хрома, 0,5-0,7% жира, 2,5-3% золы, транспортируют в автоклав емкостью 6 м, заливают 2,5 л горячей воды, добавляют 9,5% аммиачной воды 25%-ной концентрации, 8,5% карбоната натрия, 1% сульфата аммония от исходного сьфья в пересчете на абсолютную сухую массу, рН 14, герметически закрьшают автоклав, . повышают давление до 0,5 ати, что соответствует , и проводят гидротермическую обработку в течение 60 мин.

Все последующие операции по производству клеевой пасты, белкового гидролизата, микроудобрений и экстракции хромовых комплексов проводят так, как описано в примере 1 .

Суммарный вькод белковых фракций клеевой пасты, белкового гидролизата в пересчете на абсолютно сухую массу сьфья составляет 77-80%. Выход хромовьк комплексов в пересчете на абсолютно сухую масс;у составляет 2,1-2,6%. Выход микроудобрений на абсолютно сухую массу составляет 11-12%.

Общая продолжительность гидротер- мичеокой обработки по примеру 3 составляет 145 мин или 2 ч 25 мин про- тив 12-20 ч по прототипу. .

П р и м е р 4. 1000 кг окрашенной и аппретированной хромовой обрези, содержащей 17% влаги, 4-6% жира, 2-4% золы, транспортером загрз ают в автоклав емкостью 6 м, зашивают 4000 л горячей воды, добавляют 20% аммиачной воды 25%-ной концентрации, 0,25% сульфата аммония от исходного сырья в пересчете, на абсолютной сухую массу, рН 14, герметически за- крывают автоклав, повьшают давление до 1 ати, что соответствует , и проводят гидротермическую обработку в течение 60 мин. При повторной гидротермической обработке добавля- ют в автоклав 2000 л горячей воды. Все последующие технологические операции по производству клеевой пасты, белкового гидролизата, микроудобре НИИ проводят так, как описано в при- мере 1. Исключение составляет экстракция хромовых комплексов, которую не проводят, так как окрашенный красителями хромовый экстракт не может быть использован по прямому наз начению для дубления по луфа:бриката и пикелевания голья и производстве хромовых кож. Кроме того, нейтрализацию белковых фракций клеевой пасты и гидролизата проводят разведенной серной кислотой (1:3) до рН 7,5-6,5.

Суммарный выход белковых фракций- клеевой пасты, белкового гидролизата в пересчете на абсолю1тно сухую массу сьфья составляет 82-83%. Вькод микроудобрений составляет 14-18%.

Общая продолжительность гидротермической обработки по примеру 4 составляет 145 мин или 2 ч 25 мин против 12-20 ч по прототипу.

П р им е, р 5. 1000 кг окрашенной и аппретированной обувной высечки, содержащей 16% влаги, 5-7% жира, 2-4% золы, транспортером загружают в автоклав емкостью 6 м, заливают 4000 л горячей воды, добавляют 10% аммиачной воды 23%-ной концентрации, $0% карбоната натрия и 0,5% сульфата

5

0

S 0 5 0 .

аммония от исходного сырья в пересчете на абсолютно сухую массу, рН 14, герметически закрьтают автоклав, повышают давление до 1 ати, что соответствует , и проводят гидротермическую обработку .в течение 60 мин. При повторной гидротермической обработке добавляют 2000 л горячей воды в автоклав. Все последующие технологические операции по производству клеевой пасты, белкового гидролизата, микроудобрений проводят так, как описано в. примере 1. Исключение составляет экстракция хромовых комплексов, которую не проводят, так как окращенный красителями хромовой экстракт не может быть исполь- зовай по прямому назначению для дубления полуфабриката и никелевания , гЪлья в производстве хромовых кож. Кроме того, нейтрализацию белковых фракций клеевой пасты и гидролизата проводят разведенной (f:3) серной кислотой до рН 7,5-6,5, так как по окончании гидротермической обработки рН гидролизата 9-8,5. . . . Суммарный выход белковых фракций клеевой пасты и белкового гидролиза - ха в пересчете на абсолютную сухую массу сырья составляет 82-83%. Выход микроудобрений в пересчете на абсолютно сухую массу сырья составляет 14-18%.

Общая продолжительность гидротер-- мической обработки по примеру 5 составляет 145 мин или 2ч 25 мин против 12-20 ч по прототипу.

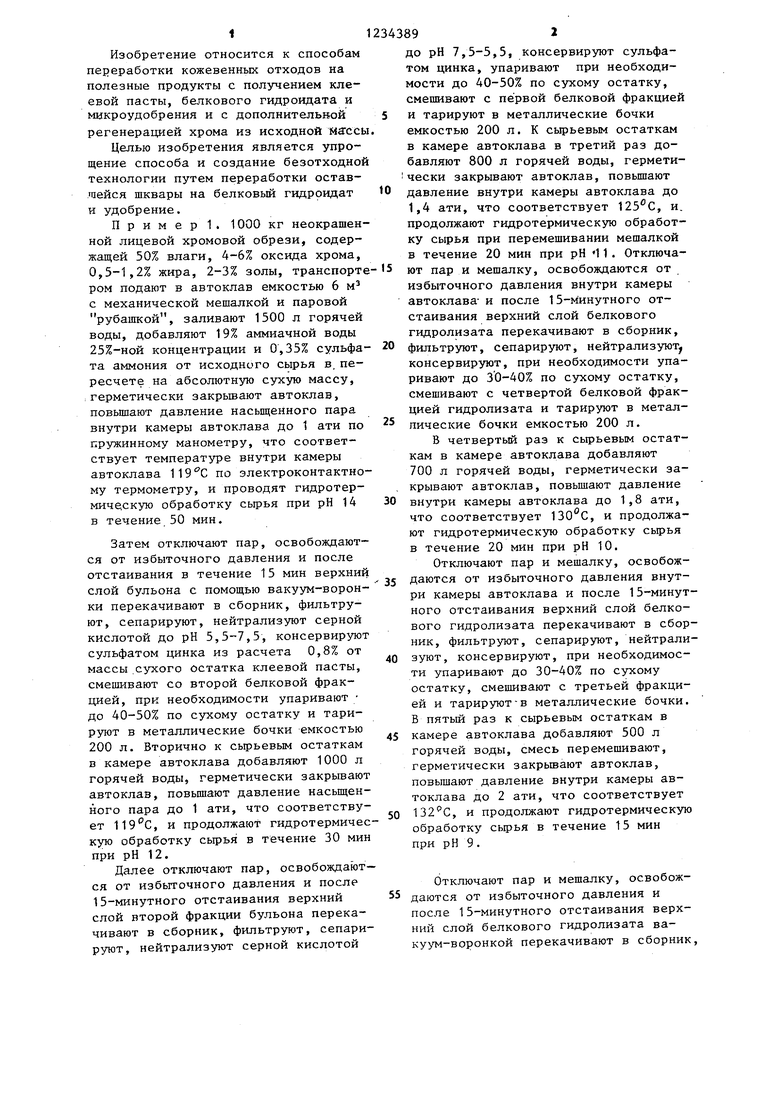

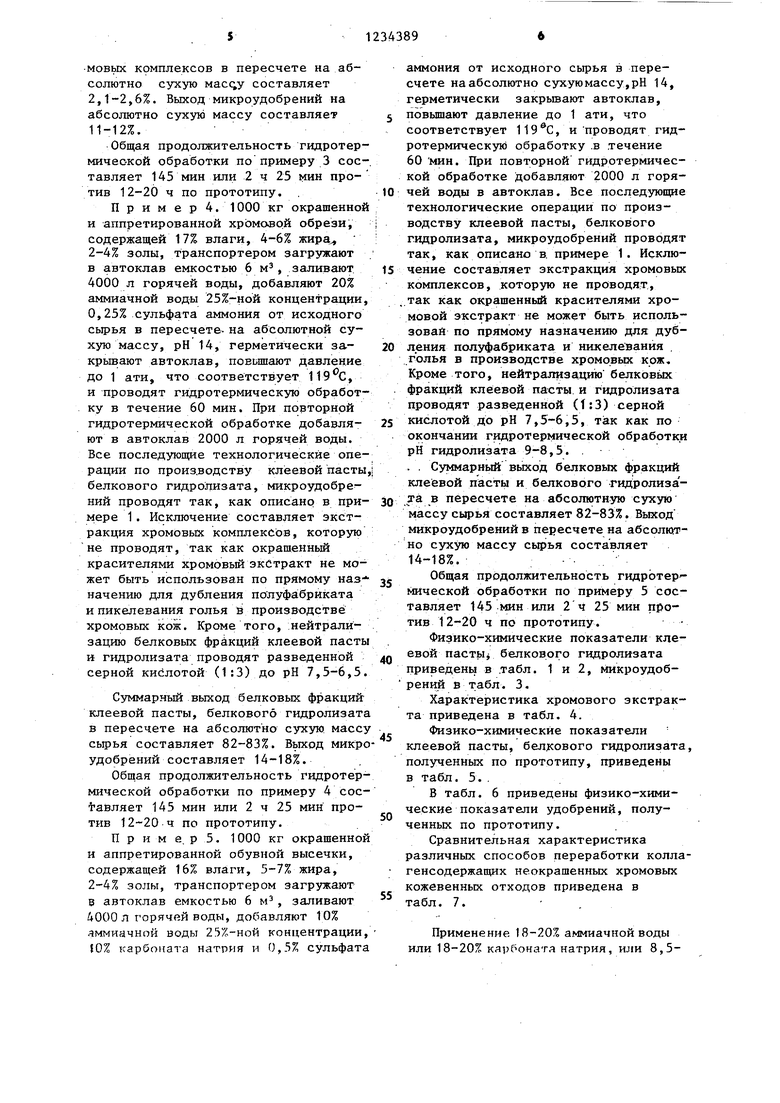

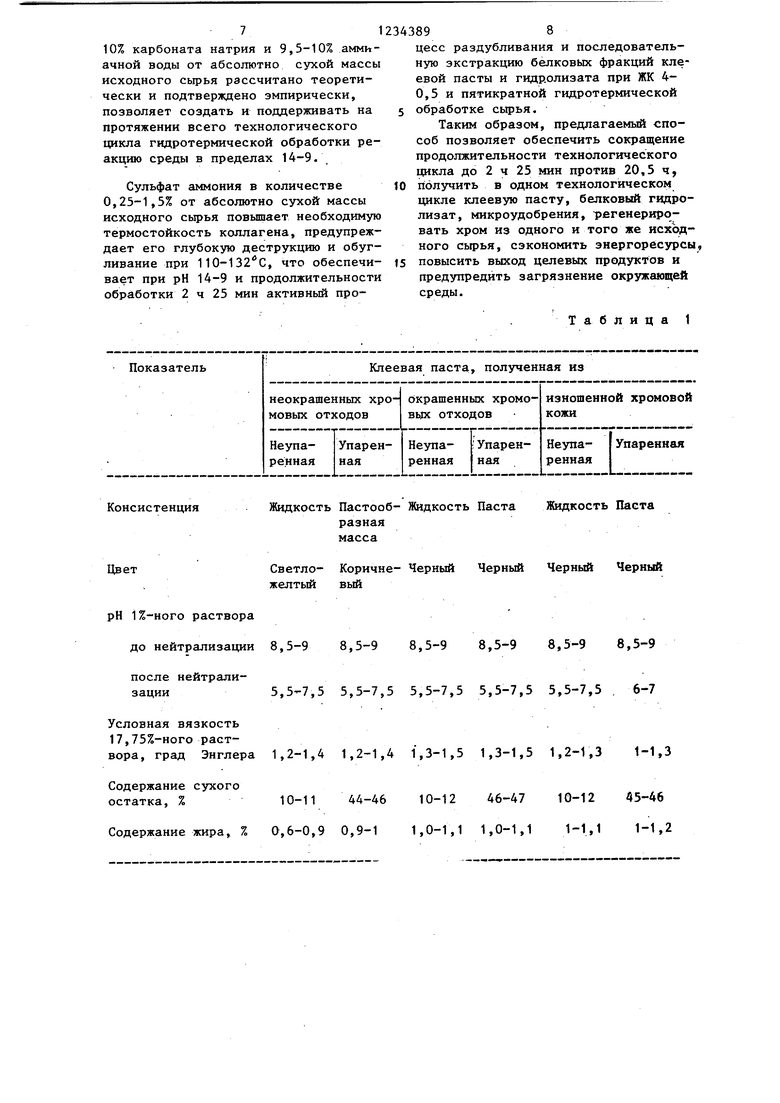

Физико-химические показатели клеевой пастыj белкового гидролизата приведены в .табл. 1 и 2, микроудобрений в табл. 3.

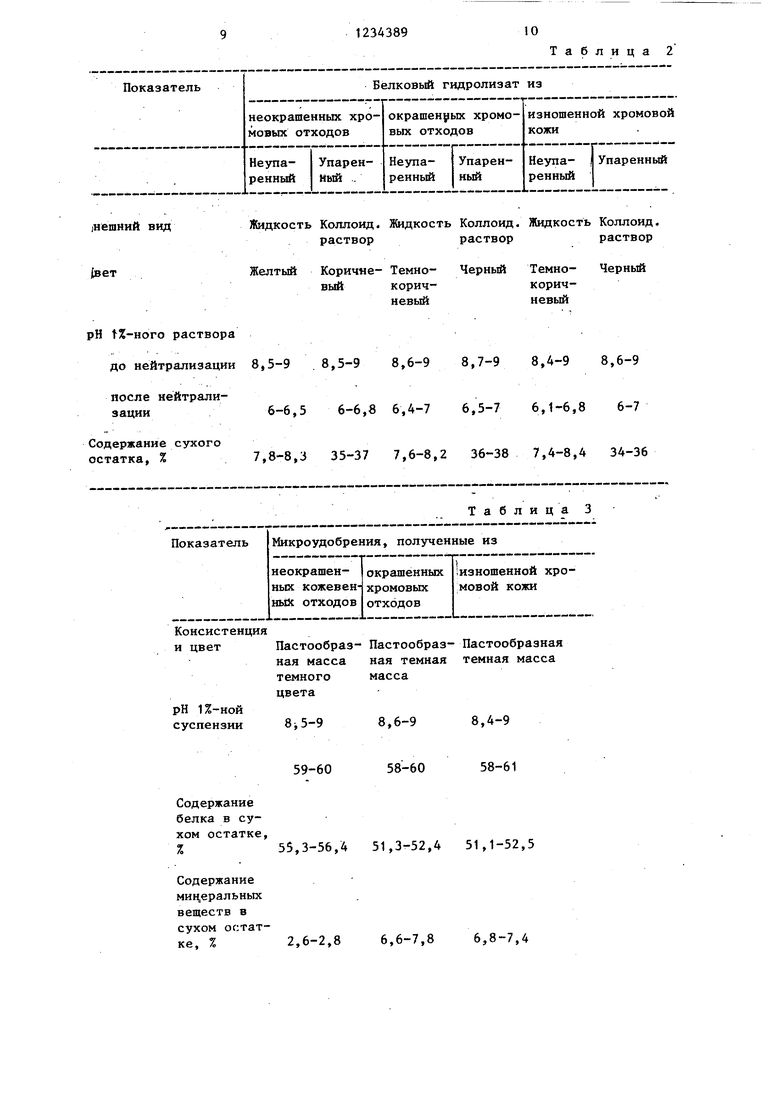

Характеристика хромового экстракта приведена в табл. 4.

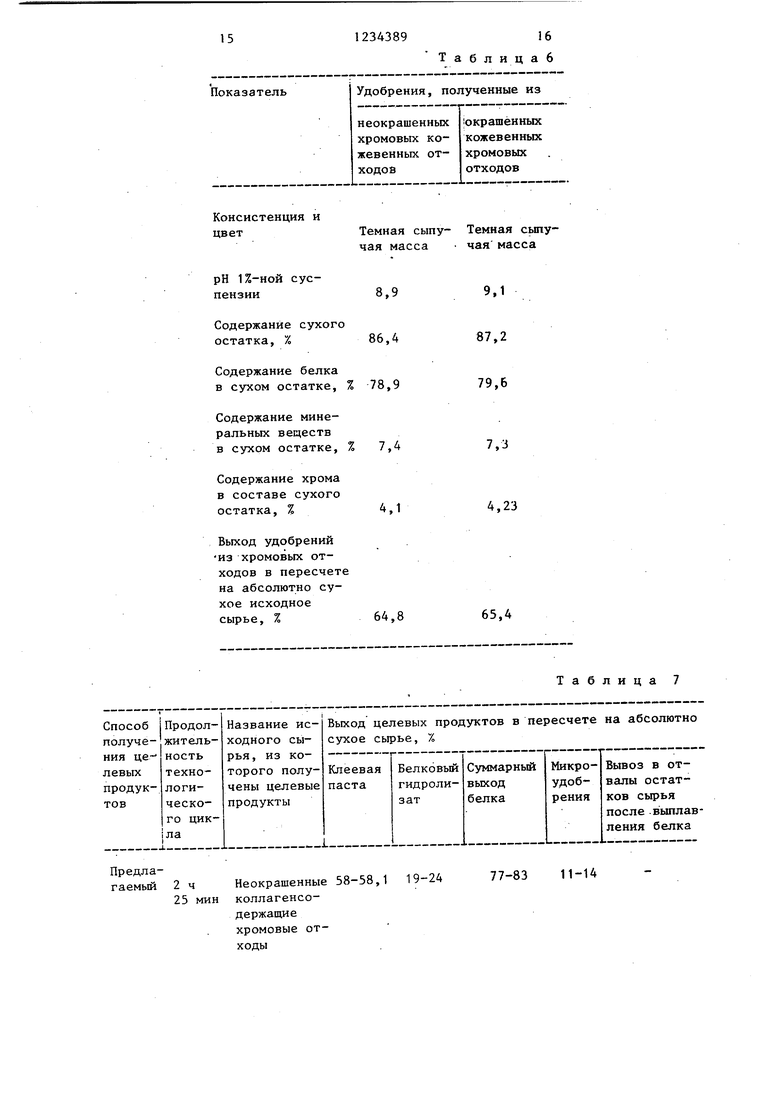

Физико-химические показатели клеевой пасты, белкового гидролизата, полученных по прототипу, приведены в табл. 5.,

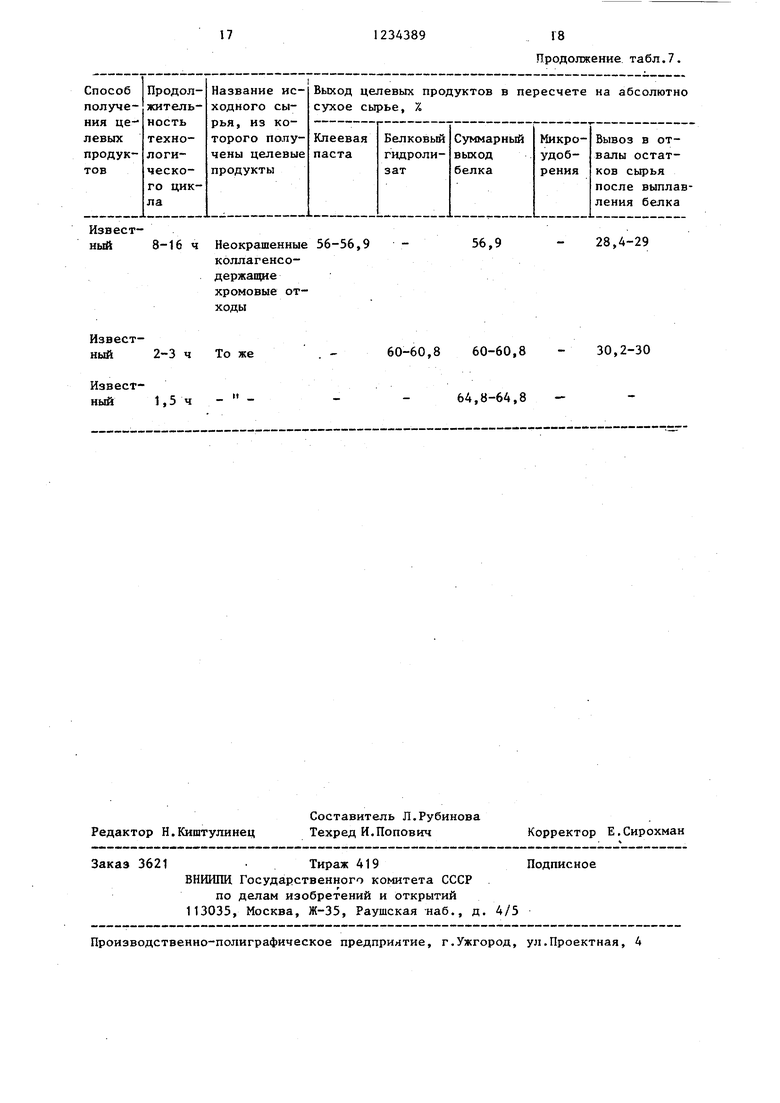

В табл. 6 приведены физико-химические показатели удобрений, полученных по прототипу.

Сравнительная характеристика различных способов переработки колла- генсодержащих неокрашенных хромовых кожевенньгх отходов приведена в табл. 7. .

Применение 18-20% аммиачной воды или 18-20% ка1)боната натрия, или 8,57

10% карбоната натрия и 9,5-10% аммиачной воды от абсолютно сухой массы исходного сырья рассчитано теоретически и подтверждено эмпирически, позволяет создать и поддерживать на протяжении всего технологического цикла гидротермической обработки реакцию среды в пределах 14-9.

Сульфат аммония в количестве 0,25-1,5% от абсолютно сухой массы исходного сьфья повышает необходимую термостойкость коллагена, предупреждает его глубокую деструкцию и обугливание при 110-132 0, что обеспечивает при рН 14-9 и продолжительности обработки 2 ч 25 мин активный проКонсистенция

Цвет

Жидкость Пастооб- Жидкость Паста Жидкость Паста разная масса

Светло- Коричне- Черный Черный Черный Черный желтый вый

рН 1%-ного раствора

до нейтрализации 8,5-9 8,5-9 8,5-9 8,5-9 8,5-9 8,5-9 после нейтрализации

5,5-7,5 5,5-7,5 5,5-7,5 5,5-7,5 5,5-7,5 6-7

Условная вязкость 17,75%-ного раствора, град Энглера 1,2-1,4 1,2-1,4 1,3-1,5 1,3-1,5 1,2-1,3 1-1,3

Содержание сухого

остатка, %10-11 44-46 10-12 46-47 10-12 45-46

Содержание жира, % 0,6-0,9 0,9-1 1,0-1,1 1,0-1,1 1-1,1 1-1,2

343898

цесс раздубливания и последовательную экстракцию белковых фракций клеевой пасты и гидр.олизата при ЖК 4- 0,5 и пятикратной гидротермической 5 обработке сырья.

Таким образом, предлагаемый способ позволяет обеспечить сокращение продолжительности технологического цикла до 2 ч 25 мин против 20,5 ч,

to получить в одном технологическом цикле клеевую пасту, белковый гидро- лизат, микроудобрения, регенерировать хром из одного и того же исход- ного сырья, сэкономить энергоресурсы,

15 повысить выход целевых продуктов и предупредить загрязнение окружшощей среды.

Таблица 1

1нешний вид Жидкость Коллоид. Жидкость Коллоид. Жидкость Коллоид.

раствор раствор раствор

)вет

Желтый Коричне- Темно- Черный Темно- Черный вый корич-коричневыйневый

рН t%-Horo раствора

до нейтрализации 8,5-9 .8,5-9 8,6-9 8,7-9 8,4-9 8,6-9

после нейтрализации6-6,5 6-6,8 6,4-7 6,5-7 6,1-6,8 6-7

Содержание сухого

остатка, %

7,8-8,3 35-37 7,6-8,2 36-38 7,4-8,4 34-36

Показатель

Микроудобрения, полученные из

Пастообраз- Пастообраз- Пастообразная

ная масса ная темная темная масса

темного масса

цвета 8j5-9 8,6-9 8,4-9

59-60

Содержание белка в сухом остатке.

55,3-56,4 51,3-52,4 51,1-52,5

2,6-2,8 6,6-7,8 6,8-7,4

Таблица 2

Таблица 3

58-60

58-61

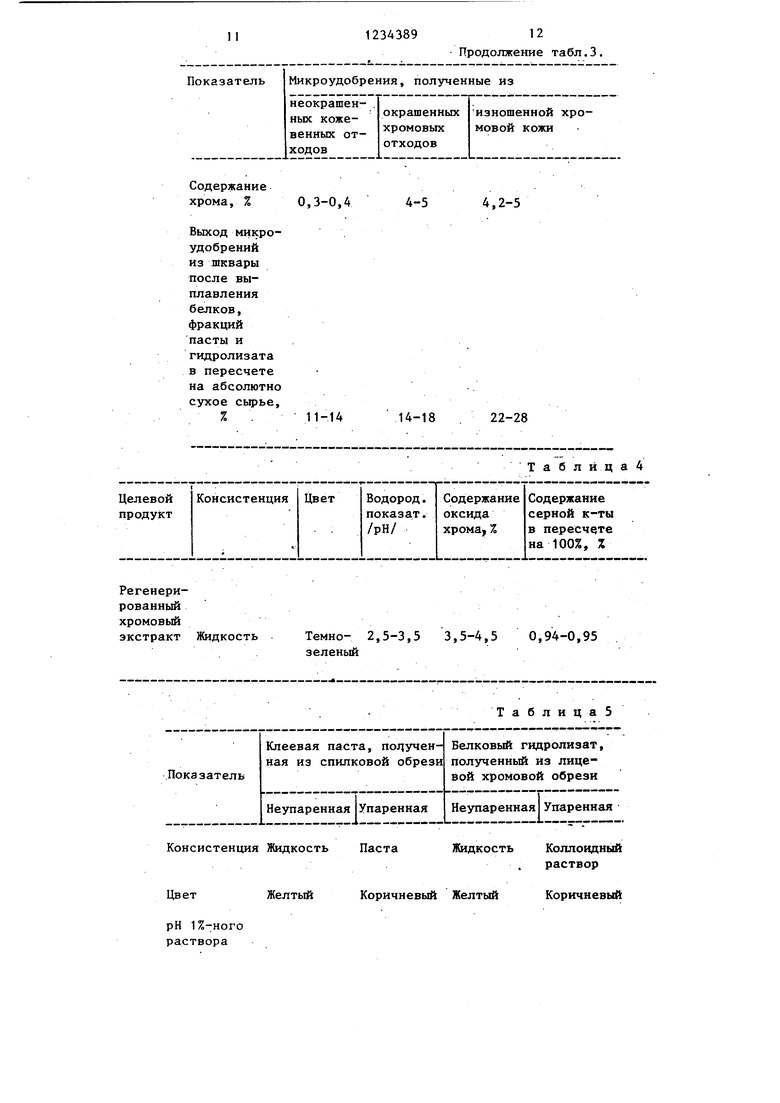

Продолжение табл.3,

Микроудобрения, полученные из

Показатель

неокрашенных кожевенных отходов

Содержание хрома, %

Выход микроудобренийиз шквары после выплавлениябелков, фракций пасты и гидролизата в пересчете на абсолютно сухое сырье, % .

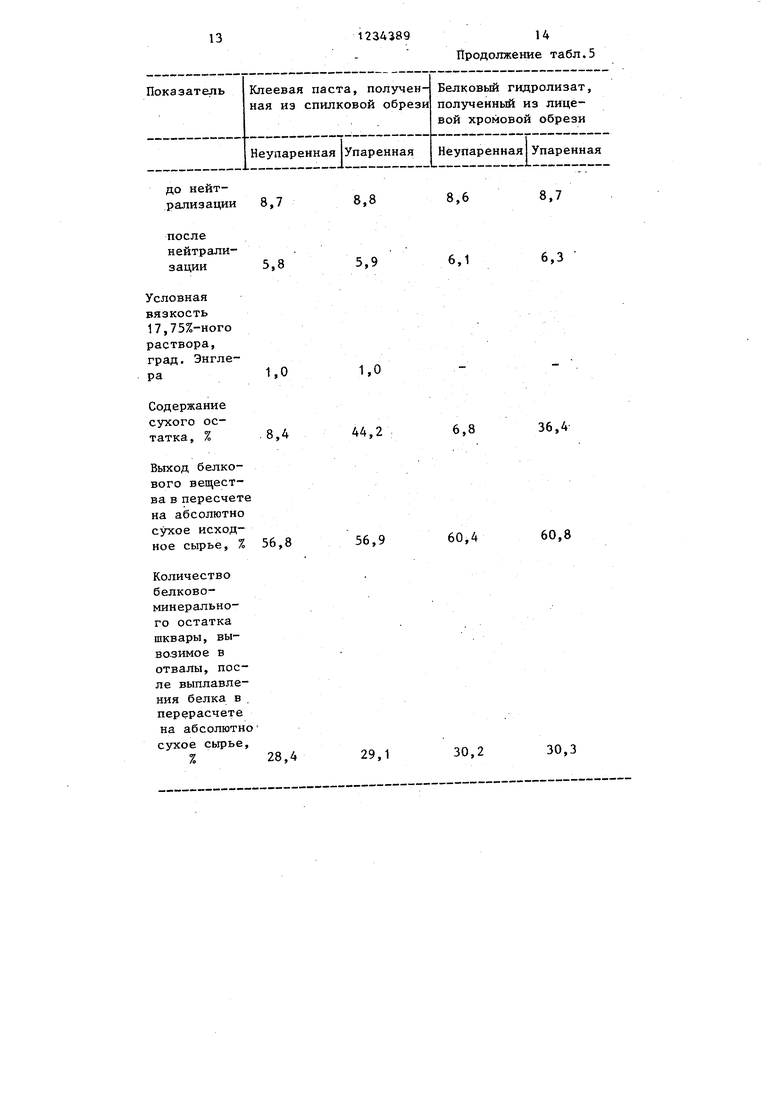

Таблйца4

Целевой Консистенция Цвет Водород. Содержание Содержание продуктпоказат. оксида серной к-ты

/рН/ хрома,% в пересчете

на 100%, %

Регенерированныйхромовый

экстракт Жидкость Темно- 2,5-3,5 3,5-4,5 0,94-0,95

зеленый

Т а б л и ц а 5

Клеевая паста, подучен- Белковый гидролизат, ная из спилковой обрези полученный из лице- Показательвой хромовой обрези

Неупаренная Упаренная Неупаренная Уп аренная

д-IJ

Консистенция Жидкость

Цвет

рН 1%-ного раствора

Желтый

-изношенной хромовой кожи

4-5

4,2-5

14-18

22-28

Жидкость

Желтый

Коллоидный раствор

Коричневый

после нейтрализации

Условная

вязкость

17,75%-ного

раствора,

град. Энглера

Содержание сухого остатка, %

Выход белкового вещества в пересчет на абсолютно сухое исходное сырье, %

Количество белково- минерально- го остатка шквары, вывозимое в отвалы, после выплавления белка в перерасчете на абсолютн сухое сырье

%

5,9

6,1

6,3

1,0

44,2

6,8

36,4

56,9

60,4

60,8

29,1

30,2

30,3

15

Показатель

Консистенция и цвет

рН 1%-ной суспензии

Содержание сухог остатка, %

Содержание белка

в сухом остатке,

Содержание минеральных веществ в сухом остатке,

Содержание хрома в составе сухого остатка, %

Выход удобрений из хромовых отходов в пересчет на абсолютно сухое исходное сырье, %

Предлагаемый 2 ч

Неокрашенные 58-58,1 19-24

25 мин коллагенсо- держащие хромовые отходы

123438916

Таблицаб

Удобрения, полученные из

окрашенных кожевенных хромовых отходов

Темная сыпу- Темная сьту- чая масса чая масса

9,1 87,2 79,6

7,3

4,23

65,4

Таблица 7

77-83

11-14

8-16 ч Неокрашенные 56-56,9 коллагенсо- держащие хромовые отходы

Известный 2-3 ч

То же

Известный 1,5ч

Редактор Н.Киштулинец

Составитель Л.Рубинова Техред И.Попович

Заказ 3621 Тираж 419

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение табл.7.

56,9

28,4-29

60-60,8 60-60,8

30,2-30

64,8-64,8 Корректор Е.Сирохман

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кормовой добавки из дубленых неокрашенных кожевенных отходов | 1982 |

|

SU1138101A1 |

| Способ переработки недубленых отходов кожевенного производства на корм | 1982 |

|

SU1132893A1 |

| ИСПОЛЬЗОВАНИЕ ДРЕВЕСНОГО ГИДРОЛИЗАТА | 2008 |

|

RU2484098C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА ИЗ ОТХОДОВ КОЖЕВЕННОГО ПРОИЗВОДСТВА | 1991 |

|

RU2016521C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОГО ГИДРОЛИЗАТА | 1990 |

|

RU2021300C1 |

| Способ раздубливания коллагенсодержащих отходов хромового дубления | 1984 |

|

SU1293190A1 |

| Средство для мойки автомашин | 1989 |

|

SU1664827A1 |

| Способ раздубливания коллагенсодержащих отходов | 1984 |

|

SU1240789A1 |

| Способ получения дегидратационной смолы на основе полисахаридов растительного сырья | 2022 |

|

RU2817595C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОПОЛИМЕРОВ ИЗ ГИДРОЛИЗАТОВ КЕРАТИНСОДЕРЖАЩЕГО СЫРЬЯ И БИОПОЛИМЕРЫ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2012 |

|

RU2509093C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЯЩЕЙ ПАСТЫ | 0 |

|

SU231692A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Воблоян 0.0 | |||

| и др | |||

| Производство клея и желатина на кожевенных заводах | |||

| М.: Лесная индустрия, 1972, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1986-05-30—Публикация

1984-07-11—Подача