Изобретение относится к области сушки и гранулирования жидких материалов: растворов, пульп, суспензий с использованием акустической энергии и может быть использовано в химической промышленности и других отраслях народного хозяйства.

Hаиболее близким к заявляемому техническому решению является устройство для непрерывного гранулирования удобрений, содержащее барабанную сушилку с загрузочной камерой и подпорным кольцом, камеру сгорания, патрубок для подачи основного теплоносителя, присоединенный к камере сгорания, патрубок для подачи дополнительного теплоносителя, присоединенный к загрузочной камере барабанной сушилки, устройство для подачи жидкого материала, механическое средство для вибрационного воздействия на устройство для подачи жидкого материала, гибкий трубопровод.

Недостатком этого технического решения является то, что одиночные частицы жидкости движутся в квазистационарном потоке теплоносителя с невысокими относительными скоростями практически равномерно и прямолинейно с образованием пограничного парового слоя на поверхности частицы, препятствующего массо- и теплообмену, так как поток теплоносителя имеет квазистационарный характер, несмотря на то, что на факел распыленной жидкости воздействуют механической вибрацией, что несколько улучшает качество распыливания и перемешивание теплоносителя в объеме факела распыливания и увеличивает поперечное сечение факела.

К недостаткам данного технического решения можно отнести также техническую сложность применения его в крупнотоннажных производствах вследствие повышенной опасности применения на трубопроводах горячих и химически агрессивных жидких материалов участков гибких трубопроводов, а также наличия механического привода и движущихся частей.

Целью изобретения является увеличение производительности и улучшение качества готового продукта за счет увеличения выхода гранул товарной фракции с одновременным упрощением конструкции.

Поставленная цель достигается тем что установка для сушки и гранулирования жидких материалов, содержащая вращающуюся барабанную сушилку с загрузочной камерой и подпорным кольцом, камеру сгорания, патрубок для подачи основного теплоносителя, присоединенный к камере сгорания, патрубок для подачи дополнительного теплоносителя, присоединенный к загрузочной камере барабанной сушилки и установленный коаксиально патрубку для подачи основного теплоносителя вокруг него, устройство для подачи жидкого материала, снабжена полой охлаждаемой вставкой, имеющей острую выходную кромку, установленной коаксиально патрубку подачи основного теплоносителя, а также барабанной сушилке, и размещенной в месте присоединения патрубка для подачи дополнительного теплоносителя к загрузочной камере барабанной сушилки, причем острая выходная кромка вставки размещена в плоскости, совпадающей с плоскостью подпорного кольца барабанной сушилки, и имеет диаметр, меньший диаметра внутреннего подпорного кольца барабанной сушилки, камера сгорания выполнена пульсационной, а устройство для подачи обрабатываемого жидкого материала выполнено в виде патрубка, установленного тангенциально поперечному сечению охлаждаемой вставки и перпендикулярно ее оси.

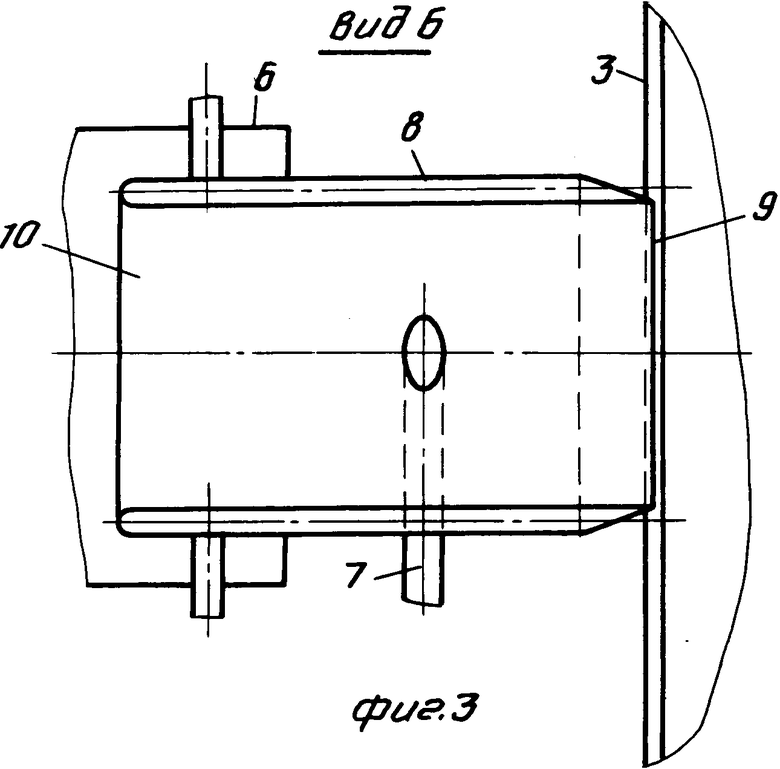

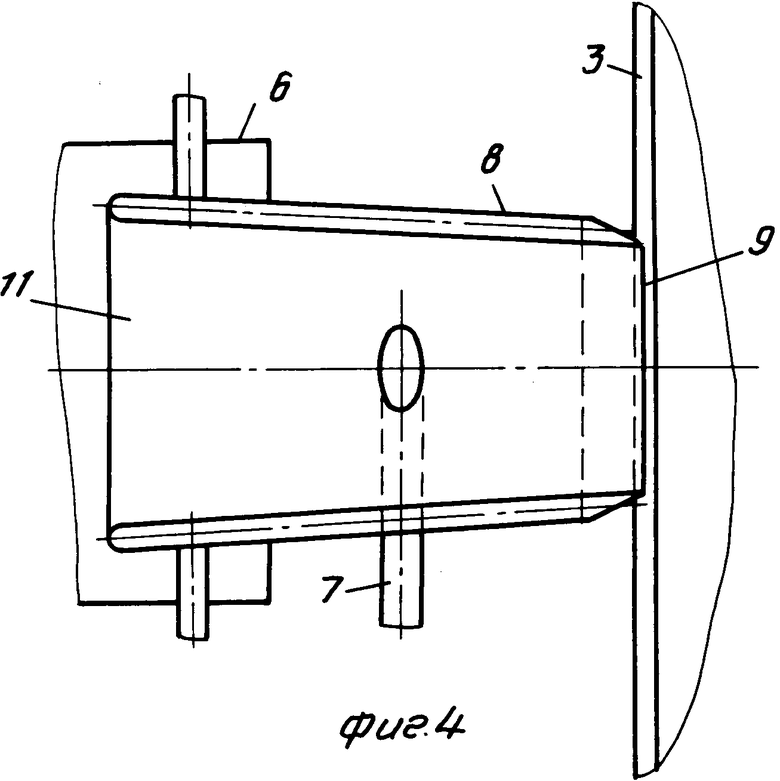

Полая охлаждаемая вставка может быть выполнена либо в виде конфузора, либо в виде цилиндра.

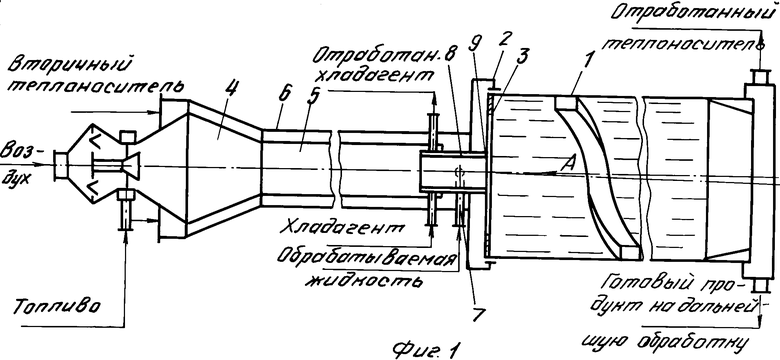

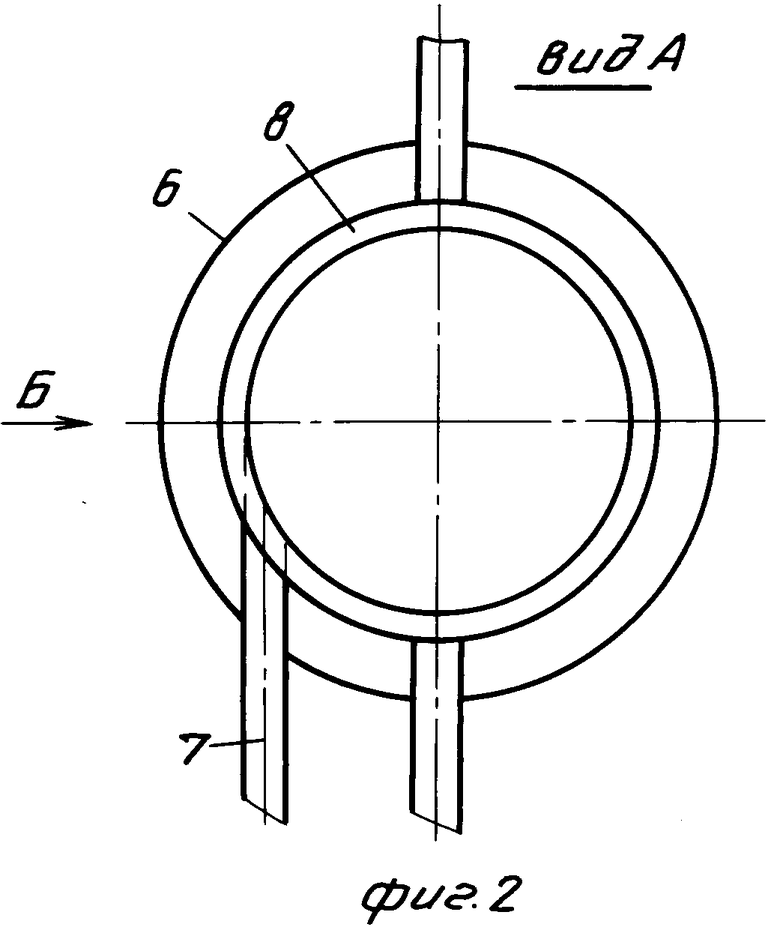

На фиг.1 представлен схематически продольный разрез установки; на фиг.2 - вид по стрелке А на фиг.1; на фиг.3 - вид по стрелке Б на фиг.2; на фиг.4 - продольный разрез полой охлаждаемой вставки в форме конфузора.

Установка для сушки и гранулирования жидких материалов содержит барабанную сушилку 1 с загрузочной камерой 2, подпорным кольцом 3, пульсационную камеру сгорания 4, патрубок 5 для подачи основного теплоносителя, присоединенного к камере сгорания 4, патрубок 6 для подачи дополнительного теплоносителя, присоединенный к загрузочной камере 2 и размещенный коаксиально вокруг патрубка 5, патрубок 7 для подачи жидкого материала, полую охлаждаемую вставку 8, установленную коаксиально патрубку 5 и барабанной сушилке 1 и размещенную в месте присоединения патрубка 6 к загрузочной камере 2. Полая охлаждаемая вставка 8 имеет острую выходную кромку 9, размещенную в плоскости, совпадающей с плоскостью подпорного кольца барабанной сушилки и имеющую диаметр, меньший внутреннего диаметра подпорного кольца 3. Полая охлаждаемая вставка 8 может быть выполнена в виде цилиндра 10 или в виде конфузора 11.

Установка работает следующим образом. Горючая смесь топлива и воздуха первоначально подается в пульсационную камеру сгорания 4, работающую известным способом, в которой происходит воспламенение этой смеси. В результате этого продукты сгорания движутся из камеры сгорания с большой скоростью по патрубку 5 для подачи основного теплоносителя. В камере сгорания в момент горения смеси резко возрастает давление, вследствие чего прекращается подача топливовоздушной смеси. По мере продвижения продуктов сгорания по патрубку 5 в камере сгорания 4 создается частичный вакуум, происходит всасывание новой порции топливовоздушной смеси и весь процесс повторяется. В результате в патрубке 5 возникают мощные стоячие волны акустического характера, которые подобно тепловым волнам движутся из камеры сгорания 4. При этом в патрубке 6 для подачи дополнительного теплоносителя возникает инжекционная тяга и происходит всасывание окружающего холодного воздуха через кольцевое пространство этого патрубка. Холодный воздух смешивается таким образом с продуктами сгорания и снижает температуру пульсирующего газового потока до нужной величины.

Жидкий материал (например, пульпы минеральных удобрений, растворы солей, промышленные отходы и др.) подается под давлением в патрубок 7 для подачи жидкого материала, установленный тангенциально поперечному сечению внутренней поверхности охлаждаемой вставки 8 и перпендикулярно ее оси. Круглая форма сечения вставки 8 и относительно высокая линейная скорость потока жидкого материала создают после центробежных сил, обеспечивающее относительно равномерное распределение высушиваемой жидкости и турбулентный режим ее течения по внутренней поверхности охлаждаемой вставки 8 под действием высокоскоростного потока теплоносителя.

Обрабатываемая жидкость упаривается по мере продвижения по внутренней поверхности охлаждаемой вставки 8 к ее острой выходной кромке 9, при сходе с которой обрабатываемая жидкость подвергается воздействию высокотемпературного с большой амплитудной cкоростью потока теплоносителя с одновременным воздействием акустической энергии широкого спектра, приводящим к распылению жидкого материала, близкого к монодисперсному. Кроме того, в связи с тем, что жидкий материал упаривается, повышается вероятность образования частиц (гранул) непосредственно из жидкого материала.

Охлаждение вставки 8 производится с целью предотвращения прикипания твердого остатка жидкого материала к его внутренней поверхности и зарастания ее внутреннего сечения, что ухудшило бы равномерность диспергирования жидкого материала. Охлаждение может проводиться любым известным способом, например водой из системы оборотного водоснабжения. Температура стенки внутренней поверхности вставки не должна превышать 50-60оС.

При сходе жидкого упаренного материала с острой выходной кромки 9 охлаждаемой вставки 8 образуется факел распыла жидкого материала. Сушка на этом этапе отличается высокой интенсивностью, так как пульсирующий поток теплоносителя разрушает пограничный паровой слой на поверхности летящих жидких частиц, относительная скорость движения частиц и теплоносителя велика, происходит хорошее перемешивание теплоносителя.

Следующий этап сушки и гранулирования жидкого материала - взаимодействие факела и завесы материала, создаваемой во вращающейся барабанной сушилке 1 известным способом. Относительно высокая площадь сечения факела, большая глубина погружения факела в завесу, равномерность диспергирования жидкого материала позволяют повысить степень равномерности взаимодействия факела и завесы, тем самым стабилизировать размеры образующихся гранул непосредственно в барабане, сократить количество внешнего рецикла, тем самым повысив качество готового продукта и увеличив производительность барабана.

Использование данной установки в промышленности на основе действующих барабанных сушилок типа БГС способствует увеличению удельной производительности при переработке термочувствительных материалов на 30-40%, а термостойких на 60-70%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПСЕВДООЖИЖЕНИЯ | 1991 |

|

RU2016651C1 |

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| Установка для получения гранулированных минеральных удобрений | 1985 |

|

SU1299616A1 |

| Сушилка-гранулятор | 1985 |

|

SU1262235A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| Сушилка для мелкодисперсных материалов | 1989 |

|

SU1778475A1 |

| Установка для тепло- массообменной обработки многокомпонентных продуктов | 2016 |

|

RU2613232C1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1546128A1 |

| Барабанная сушилка | 1981 |

|

SU1046581A1 |

Использование: производство минеральных удобрений /аммофос, аммофосфат и др. /, производство органоминеральных удобрений, переработка и обезвреживание куриного помета, сушка различных пищевых продуктов /молоко, кофе и др. /, обезвоживание и обезвреживане различных промышленных стоков /растворов солей и пр./. Сущность изобретения: установка содержит вращающуюся барабанную сушилку с загрузочной камерой и подпорным кольцом, пульсационную камеру сгорания, патрубок для подачи основного теплоносителя, присоединенный к камере сгорания, патрубок для подачи дополнительного теплоносителя, присоединенный к загрузочной камере и размещенный коаксиально вокруг патрубка для подачи основного теплоносителя, полую охлаждаемую всавку, имеющую острую выходную кромку и установленную коаксиально патрубку для подачи основного теплоносителя и барабанной сушилке, устройство для подачи жидкого материала, выполненное в виде патрубка, установленного тангенциально поперечному сечению внутренней поверхности охлаждаемой вставки и перпендикулярно ее оси. При этом острая выходная кромка вставки установлена в плоскости, совпадающей с плоскостью подпорного кольца барабанной сушилки, и имеет диаметр, меньшей внутреннего диаметра подпорного кольца барабанной сушилки. 3 з.п. ф-лы, 4 ил.

| КОСТОЧКОУДАЛИТЕЛЬ | 1996 |

|

RU2132145C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1994-07-30—Публикация

1991-11-19—Подача