Изобретение относится к установкам для получения гранулированных продуктов из пульп растворов и сплавов и может быть использовано в химической, нефтехимической и других отраслях промьшленности.

Целью изобретения является снижение энергозатрат.

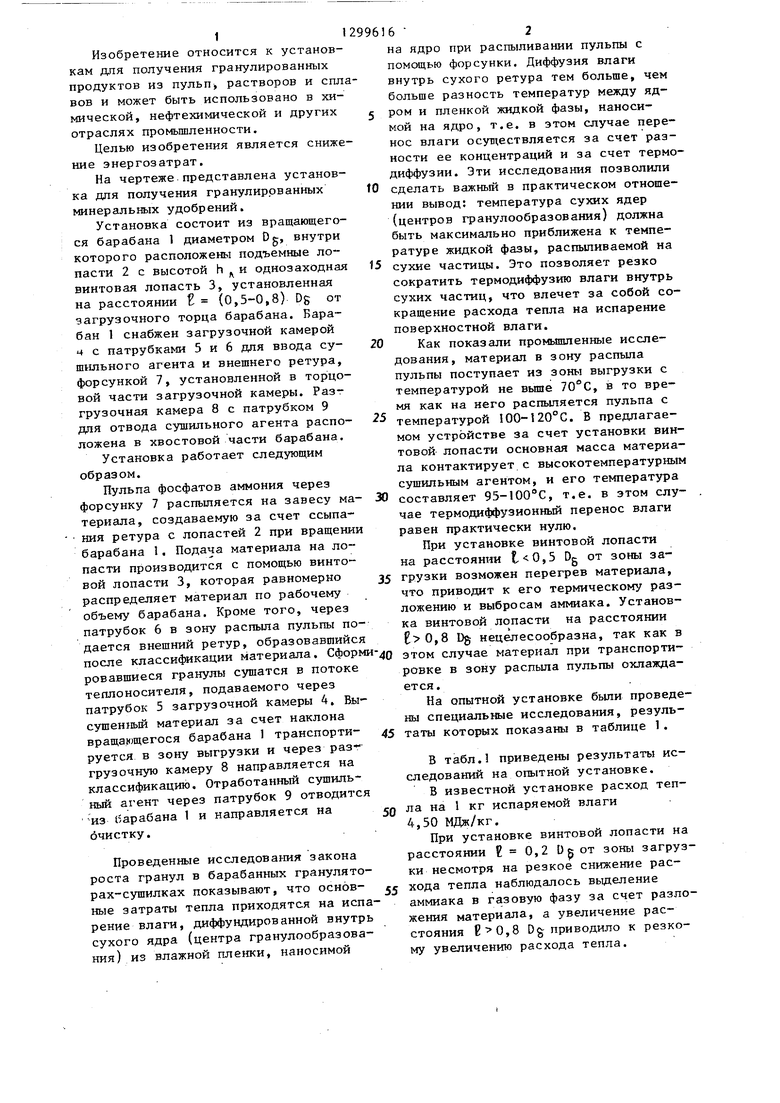

На чертеже-представлена установка дпя получения гранулированных минеральных удобрений.

Установка состоит из вращающегося барабана 1 диаметром Og, внутри которого расположены подъемные лопасти 2 с высотой h 1 и однозаходная винтовая лопасть 3, установленная на расстоянии t (0,5-0,8) Dg от загрузочного торца барабана. Барабан 1 снабжен загрузочной камерой ч с патрубками 5 и 6 для ввода су- Ш1шьного агента и внешнего ретура, форсункой 7, установленной в торцовой части загрузочной камеры. Разгрузочная камера 8 с патрубком 9 для отвода сушильного агента распо- ложена в хвостовой части барабана.

Установка работает следующим образом.

Пульпа фосфатов аммония через форсунку 7 распыляется на завесу ма- териала, создаваемую за счет ссыпа- кия ретура с лопастей 2 при вращении барабана I. Подача материала на лопасти производится с помощью винтовой лопасти 3, которая равномерно распределяет материал по рабочему объему барабана. Кроме того, через патрубок 6 в зону распыла пульпы подается внещний ретур, образовавшийся после классификации материала. Сформ ровавшиеся гранулы сушатся в потоке теплоносителя, подаваемого через патрубок 5 загрузочной камеры 4, Высушенный материал за счет наклона вращающегося барабана 1 транспорти- руется в зону выгрузки и через разгрузочную камеру 8 направляется на классификацию. Отработанный сушильный агент через патрубок 9 отводится из барабана 1 и направляется на очистку.

Проведенные иccлeдoвa шя закона роста гранул в барабанных гранулято- рах-сушилках показывают, что основ- ные затраты тепла приходятся на испарение влаги, диффундированной внутрь сухого ядра (центра гранулообразова- ния) из влажной пленки, наносимой

на ядро при распыливании пульпы с помощью форсунки. Диффузия влаги внутрь сухого ретура тем больше, чем больше разность температур между ядром и пленкой жидкой фазы, наносимой на ядро, т.е. в этом случае перенос влаги осутцествляется за счет разности ее концентраций и за счет термодиффузии. Эти исследования позволили сделать важный в практическом отношении вывод: температура сухих ядер (центров гранулообразоваиия) должна быть максимально приближена к температуре жидкой фазы, распьшиваемой на сухие частицы. Это позволяет резко сократить термодиффузию влаги внутрь сухих частиц, что влечет за собой сокращение расхода тепла на испарение поверхностной влаги.

Как показали промышленные исследования, материал в зону распыла пульпы поступает из зоны выгрузки с температурой не вьш1е 70°С, в то время как на него распыляется пульпа с температурой 100-120°С. В предлагаемом устройстве за счет установки винтовой лопасти основная масса материала контактирует с высокотемпературным сушильным агентом, и его температура составляет 95-100 С, т.е. в этом случае термодиф«1 узионный перенос влаги равен практически нулю.

При установке винтовой лопасти на расстоянии t.0,5 Dg от зоны загрузки возможен перегрев материала, что приводит к его термическому разложению и выбросам аммиака. Установка винтовой лопасти на расстоянии 0,8 Dg нецелесообразна, так как в этом случае материал при транспортировке в зону распыла пульпы охлаждается.

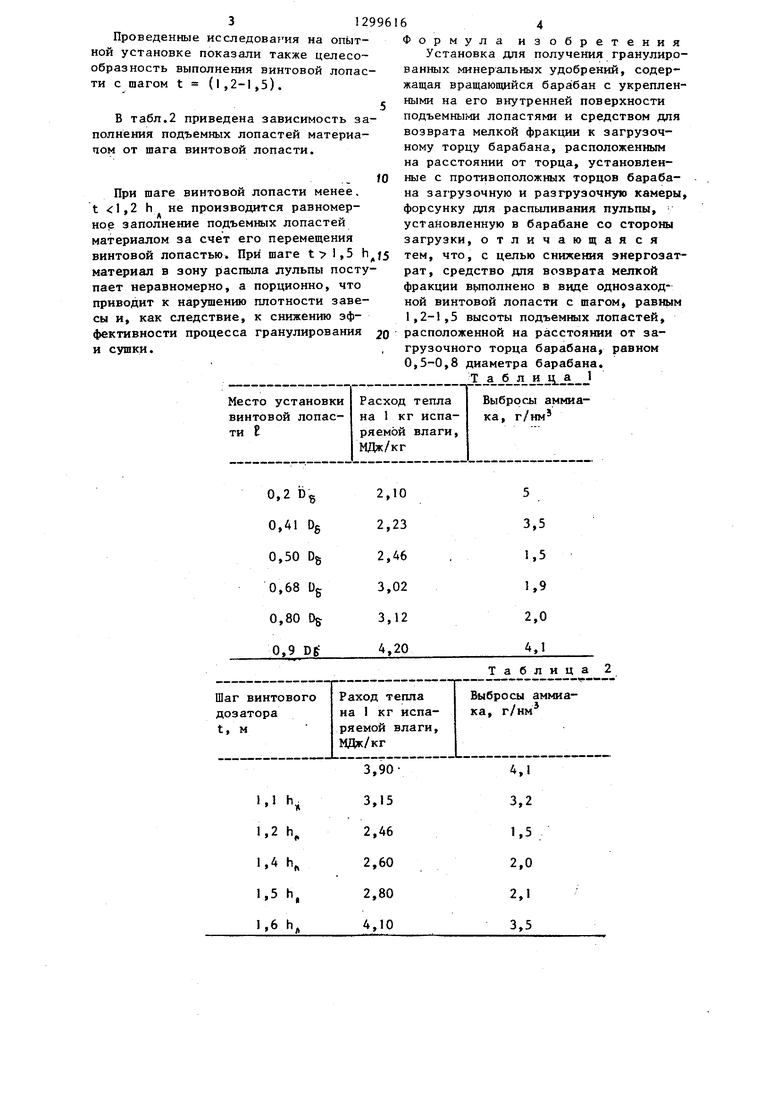

На опытной установке были проведены специальные исследования, результаты которых показаны в таблице 1.

В табл.1 приведены результаты исследований на опытной установке.

В известной установке расход тепла на 1 кг испаряемой влаги 4,50 МДж/кг.

При установке винтовой лопасти на расстоянии 0,2 Dg от зоны загрузки несмотря на резкое снижение расхода тепла наблюдалось выделение аммиака в газовую фазу за счет разложения материала, а увеличение расстояния ,8 Dg приводило к резкому увеличению расхода тепла.

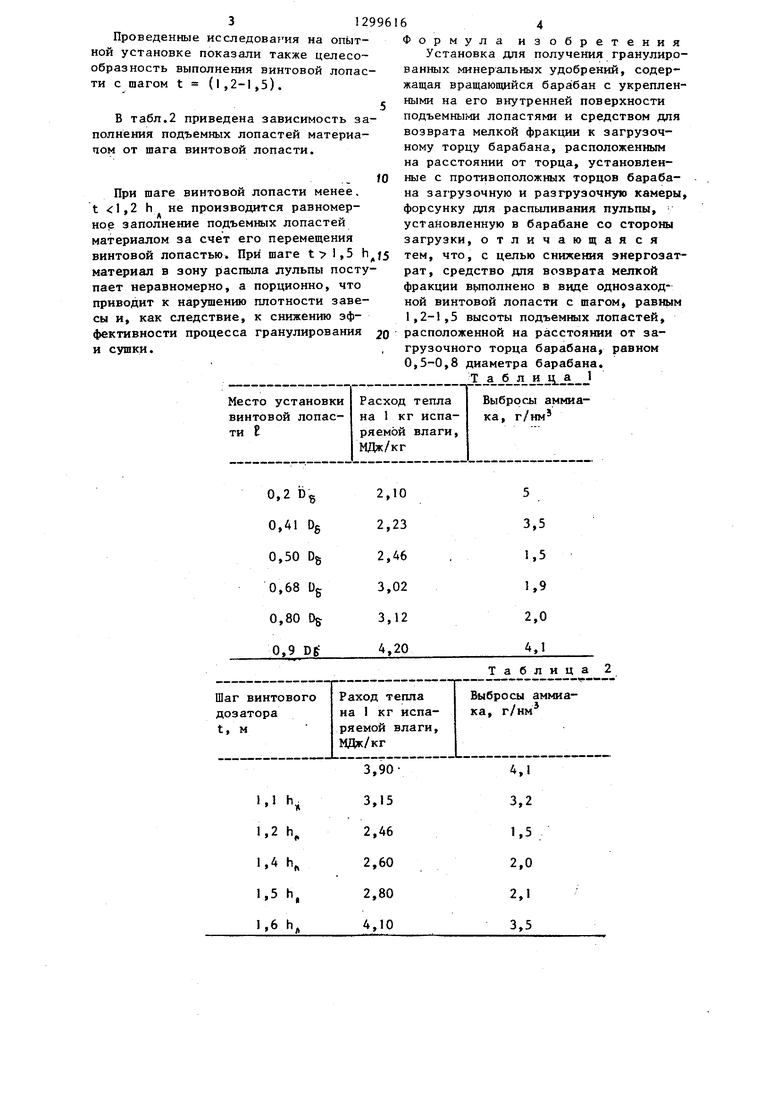

Проведенные исследования на опытной установке показали также целесообразность выполнения винтовой лопасти с шагом t (1,2-1,5).

В табл.2 приведена зависимость заполнения подъемных лопастей материалом от шага винтовой лопасти.

При шаге винтовой лопасти менее. t 1,2 h не производится равномерное заполнение подъемных лопастей материалом за счет его перемещения

винтовой лопастью. При шаге t- 1,5 тем, что, с целью снижения энергозатрат, средство для возврата мелкой фракции в лполнёно в виде однозаход- ной винтовой лопасти с шагом равным 1,2-1,5 высоты подъемных лопастей, расположенной на расстоянии от загрузочного торца барабана, равном 0,5-0,8 диаметра барабана. Т a JLJLJi.J

материал в зону распьша лульпы поступает неравномерно, а порционно, что приводит к нарушению плотности завесы и, как следствие, к снижению эффективности процесса гранулирования 20 и сушки.

Формула изобретения

Установка для получения гранулированных минеральных удобрений, содержащая вращающийся барабан с укрепленными на его внутренней поверхности подъемными лопастями и средством для возврата мелкой фракции к загрузочному торцу барабана, расположенным на расстоянии от торца, установленные с противоположных торцов барабана загрузочную и разгрузочную камеры, форсунку дпя распыливания пульпы, установленную в барабане со стороны загрузки, отличающаяся

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гранулированных минеральных удобрений | 1984 |

|

SU1264967A1 |

| Устройство для получения гранулированных минеральных удобрений | 1986 |

|

SU1491557A1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1546128A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Способ получения гранулированного продукта из раствора или пульпы | 1971 |

|

SU561326A1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1502073A1 |

| Барабанный гранулятор | 1986 |

|

SU1428456A1 |

| Устройство для гранулированияпОРОшКООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU795553A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

Изобретение относится к производству гранулированшлх минеральных удобрений и позволяет снизить энергозатраты. В установке, содержащей вращающийся барабан 1, средство для возврата мелкой фракции к загрузочному торцу барабана вьтолнено в виде винтовой лопасти 3, имеющей шаг, равный 1,2-1,5 высоты подъемных ло«: пастей 2. Винтовая лопасть 3 расположена на расстоянии от торца барабана, равном 0,5-0,8 диаметра бараг бана 1. 1 ил., 2 табл. S (Л С со СО с

| Авторское свидетельство СССР ,№ 795553 | |||

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-03-30—Публикация

1985-05-22—Подача