Изобретение относится к устройствам для получения гранулированных минеральных удобрений из пульп, растворов и плавов и может быть использовано в химической, нефтехимической и других отраслях промышленности.

Целью изобретения является повышение производительности.

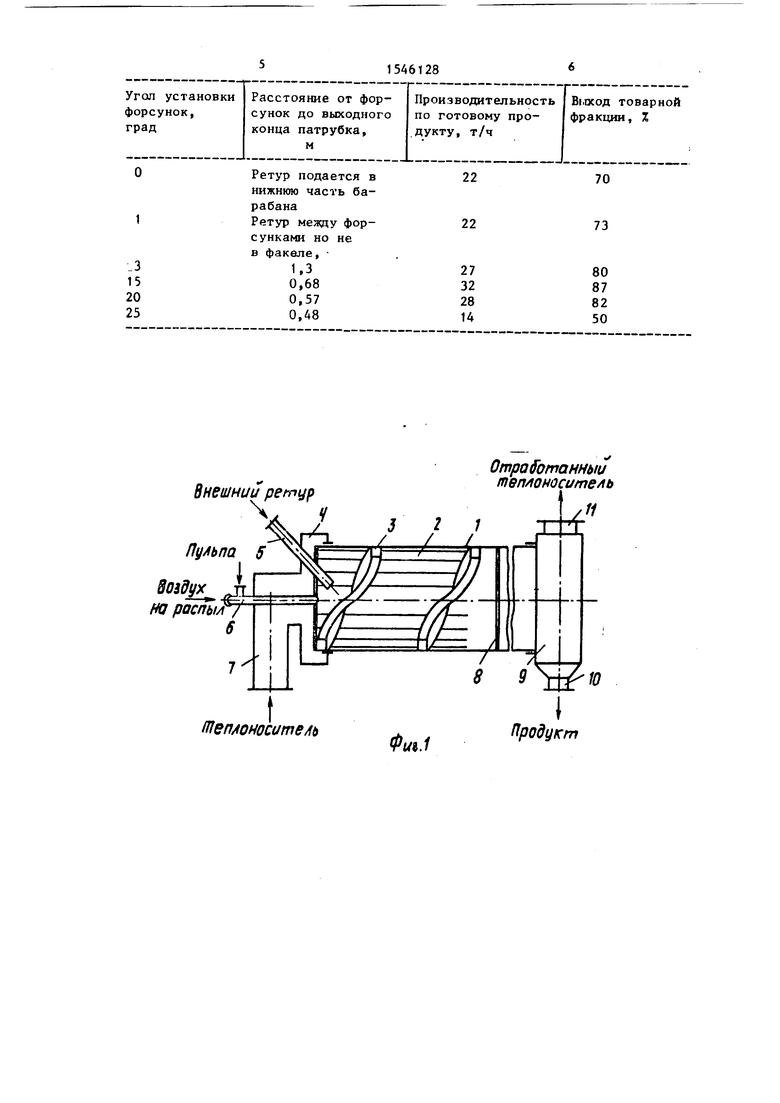

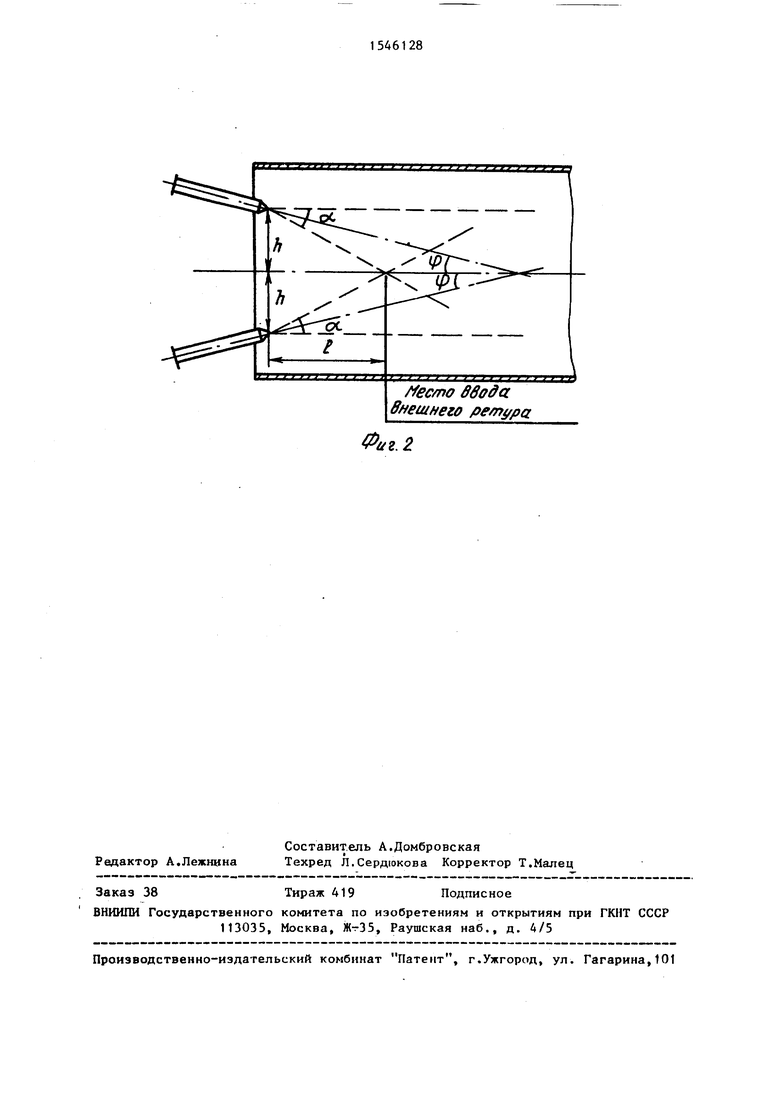

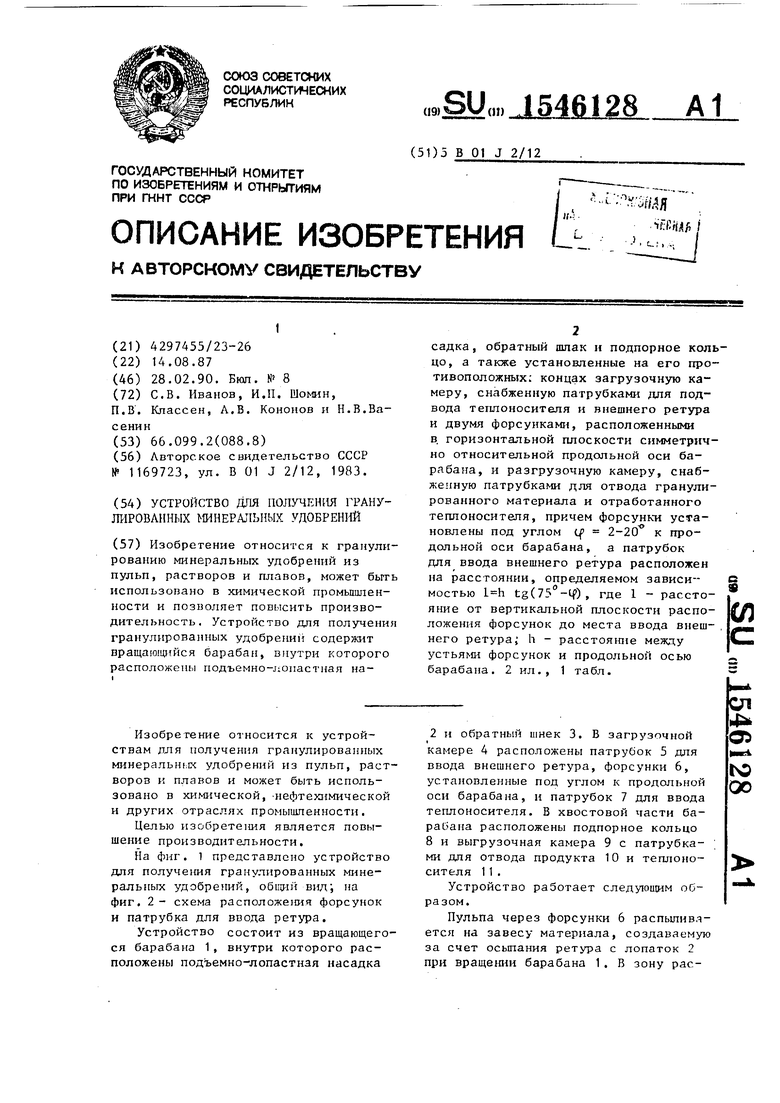

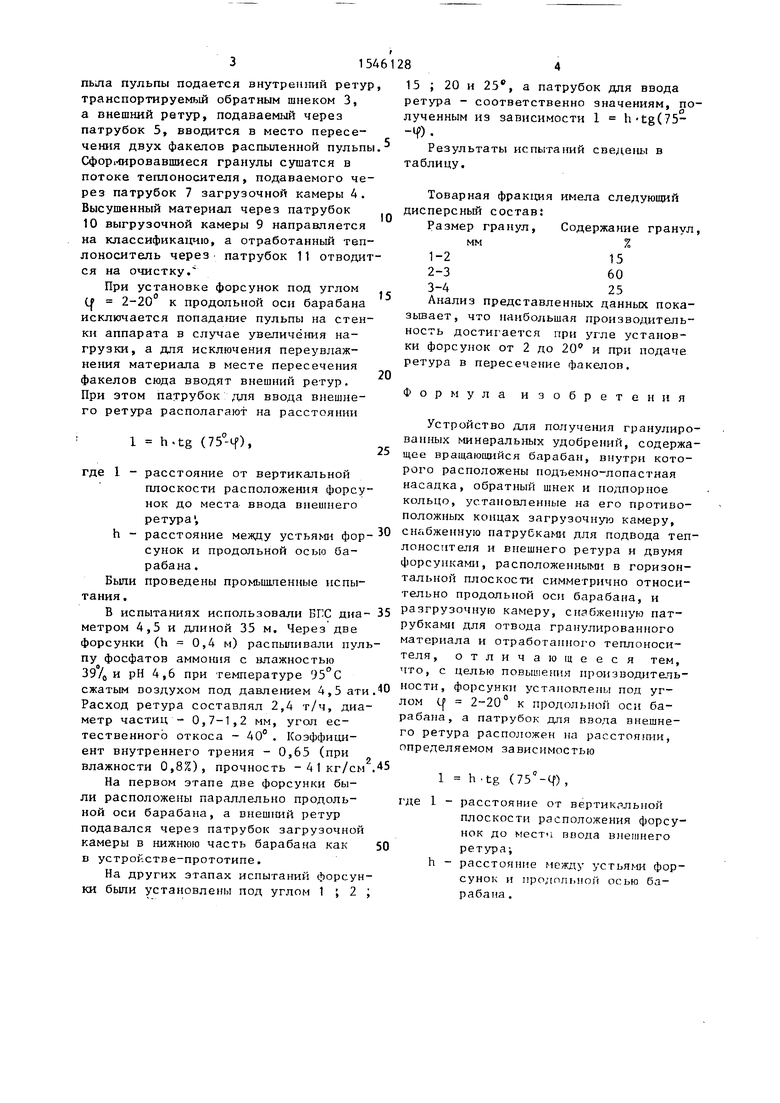

На фиг. 1 представлено устройство для получения гранулированных минеральных удобрений, общий вид; на фиг. 2- схема расположения форсунок и патрубка для ввода ретура.

Устройство состоит из вращающегося барабана 1, внутри которого расположены подъемно-лопастная насадка

2 и обратный шнек 3. В загрузочной камере 4 расположены патрубок 5 для ввода внешнего ретура, форсунки 6, установленные под углом к продольной оси барабана, и патрубок 7 для ввода теплоносителя. В хвостовой части барабана расположены подпорное кольцо 8 и выгрузочная камера 9 с патрубка- ; ми для отвода продукта 10 и теплоносителя 1 1 .

Устройство работает следующим образом.

Пульпа через форсунки 6 распьшивл- ется на завесу материала, создаваемую за счет осыпания ретура с лопаток 2 при вращении барабана 1. В зону рассл

4

О5

Ю

оо

1546128 15

Ю

пыла пульпы подается внутренний ретур, транспортируемый обратным шнеком 3, а внешний ретур, подаваемый через патрубок 5, вводится в место пересечения двух факелов распыленной пульпы. Сформировавшиеся гранулы сушатся в потоке теплоносителя, подаваемого через патрубок 7 загрузочной камеры 4. Высушенный материал через патрубок 10 выгрузочной камеры 9 направляется на классификацию, а отработанный теплоноситель через патрубок 11 отводится на очистку.

При установке форсунок под углом (J 2-20° к продольной оси барабана исключается попадание пульпы на стенки аппарата в случае увеличения нагрузки, а для исключения переувлажнения материала в месте пересечения факелов сюда вводят внешний ретур. При этом патрубок для ввода внешнего ретура располагают на расстоянии

20 и 25е, а патрубок для ввода

ениям, г h-tg(7520

ретура - соответственно значениям, полученным из зависимости 1 -Ч).

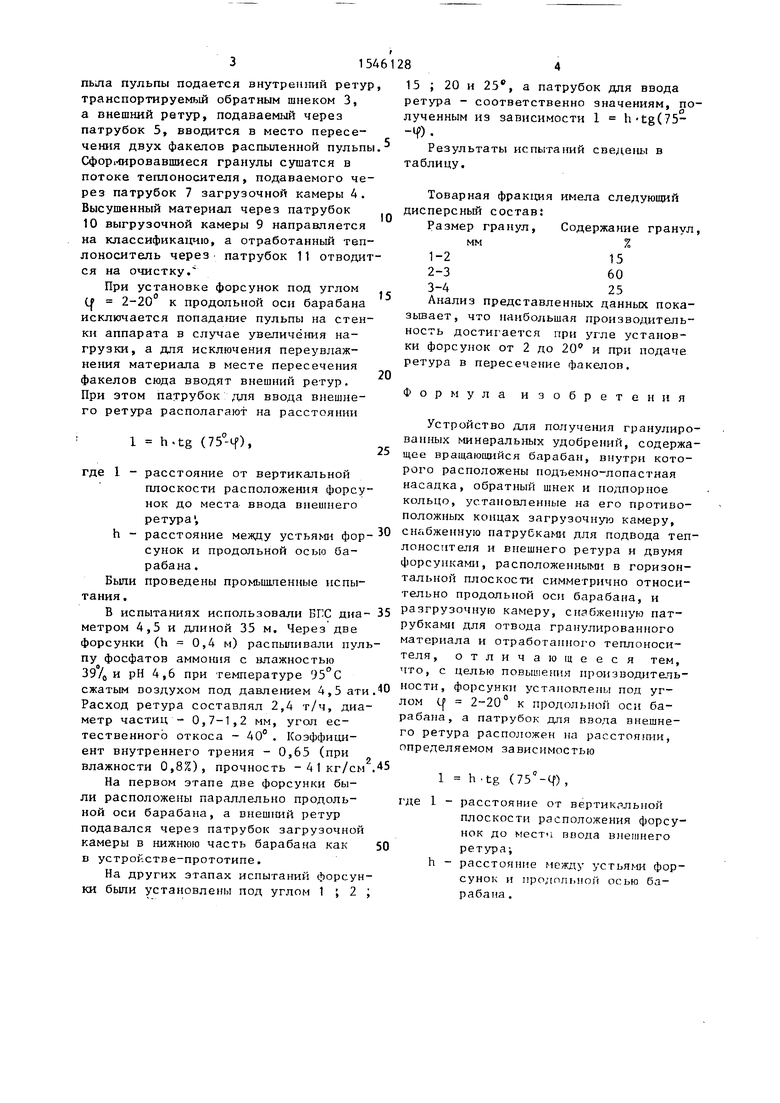

Результаты испытаний сведены в таблицу.

Товарная фракция имела следующий дисперсный состав:

Размер гранул, Содержание гранул, мм%

1-215

2-360

3-425

Анализ представленных данных показывает, что наибольшая производительность достигается при угле установки форсунок от 2 до 20° и при подаче ретура в пересечение факелов.

Формула изобретения

25

Устройство для получения гранулированных минеральных удобрений, содержащее вращающийся барабан, внутри которого расположены подъемно-лопастная насадка, обратный шнек и подпорное кольцо, установленные на его противоположных концах загрузочную камеру,

расстояние между устьями фор- 30 снабженную патрубками для подвода теп- сунок и продольной осью ба- лоносптеля и внешнего ретура и двумя

форсунками, расположенными в горизонтальной плоскости симметрично относительно продольной оси барабана, и

1 h-tg (75°-Lf),

где 1 - расстояние от вертикальной

плоскости расположения форсунок до места ввода внешнего ретура , h рабана.

Были проведены промышленные испытания .

В испытаниях использовали БГС дна- 35 Разгрузочную камеру, снабженную пат- метром 4,5 и длиной 35 м. Через двеРубками для отвода гранулированного форсунки (h 0,4 м) распыливали пульпу фосфатов аммония с

материала и отработанного теплоносителя, отличающееся тем, что, с целью повышения производительсжатым воздухом под давлением 4,5ати.40 °с™, форсунки установлены под углом tf 2-20 к продольной оси барабана, а патрубок для ввода внешневлажностыо39% и рН 4,6 при температуре 95 С

Расход ретура составлял 2,4 т/ч, диаметр частиц - 0,7-1,2 мм, угол есго ретура расположен на расстоянии, определяемом зависимостью

тественного откоса - 40 . Коэффициент внутреннего трения - 0,65 (при влажности 0,8%), прочность - 4 1 кг/см .45

На первом этапе две форсунки были расположены параллельно продольной оси барабана, а внешний ретур подавался через патрубок загрузочной камеры в нижнюю часть барабана как 50 в устройстве-прототипе.

На других этапах испытаний форсунки были установлены под углом 1 ; 2 ;

6128 15

Ю

20 и 25е, а патрубок для ввода

ениям, г h-tg(7520

ретура - соответственно значениям, полученным из зависимости 1 -Ч).

Результаты испытаний сведены в таблицу.

Товарная фракция имела следующий дисперсный состав:

Размер гранул, Содержание гранул, мм%

1-215

2-360

3-425

Анализ представленных данных показывает, что наибольшая производительность достигается при угле установки форсунок от 2 до 20° и при подаче ретура в пересечение факелов.

Формула изобретения

го ретура расположен на расстоянии, определяемом зависимостью

1 h-tg (75°-Cf),

где 1 - расстояние от вертикальной

плоскости расположения форсунок до местч ввода внешнего ретура;

h - расстояние между устьями форсунок и продольной осью барабана .

теплоноситель

Фм.1

Продукт

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гранулированных минеральных удобрений | 1986 |

|

SU1491557A1 |

| Устройство для получения гранулированных минеральных удобрений | 1987 |

|

SU1502073A1 |

| Устройство для получения гранулированных минеральных удобрений | 1984 |

|

SU1264967A1 |

| Установка для получения гранулированных минеральных удобрений | 1985 |

|

SU1299616A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1999 |

|

RU2153393C1 |

| Устройство для гранулирования минеральных удобрений | 1984 |

|

SU1304865A1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Барабанный гранулятор | 1986 |

|

SU1428456A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФОСФАТОВ АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2450854C1 |

Изобретение относится к гранулированию минеральных удобрений из пульп, растворов и плавов, может быть использовано в химической промышленности и позволяет повысить производительность. Устройство для получения гранулированных удобрений содержит вращающийся барабан, внутри которого расположены подъемно-лопастная насадка, обратный шнек и подпорное кольцо, а также установленные на его противоположных концах загрузочную камеру, снабженную патрубками для подвода теплоносителя и внешнего ретура и двумя форсунками, расположенными в горизонтальной плоскости симметрично относительно продольной оси барабана, и разгрузочную камеру, снабженную патрубками для отвода гранулированного материала и отработанного теплоносителя, причем форсунки установлены под углом φ=2-20° к продольной оси барабана, а патрубок для ввода внешнего ретура расположен на расстоянии, определяемом зависимостью L=HTG(75°-φ), где L - расстояние от вертикальной плоскости расположения форсунок до места ввода внешнего ретура

H - расстояние между устьями форсунок и продольной осью барабана. 2 ил., 1 табл.

tfec/no Ввода Внешнего ре/пура

Фиг. 2

| Устройство для гранулирования порошкообразных материалов | 1983 |

|

SU1169723A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-28—Публикация

1987-08-14—Подача