Изобретение относится к области механообработки, в частности к чистовой обработке отверстий, и может быть использовано для обработки точных отверстий, в основном на алмазно-расточных станках.

Известны расточные оправки (см. «Справочник технолога машиностроителя», под ред. А.Г.Косиловой и Р.К.Мещерякова, М.: Машиностроение, 1972, том 1, стр.521, рис.433, 434, 435), содержащие фланец и оправку с режущим элементом. Оправка устанавливается в базирующее отверстие фланца, а фланец своим центрирующим цилиндрическим хвостовиком устанавливается в центрирующее отверстие шпинделя.

Недостатком данных технических решений является низкая точность центрирования оправки относительно шпинделя станка.

Известна также расточная оправка (Бромберг Б.М. и др., «Алмазно-расточные станки», М.: Машиностроение, 1965; стр.165, рис.80; стр.167, рис.81; стр.169, рис 83), состоящая из фланца и корпуса. Фланец центрируется в шпинделе станка, а корпус центрируется во фланце. В корпусе крепится режущий элемент. Недостатком данной расточной оправки является низкая точность центрирования режущего элемента относительно оси шпинделя и вследствие этого низкая точность его настройки, отсутствие взаимозаменяемости, а также высокая трудоемкость и металлоемкость изготовления расточной оправки.

Задачей, на решение которой направлено данное изобретение, является создание расточной оправки, позволяющей обеспечить более высокую точность настройки режущего элемента относительно оси шпинделя, полную взаимозаменяемость, а также снижение трудоемкости и металлоемкости при ее изготовлении.

Поставленная задача решается тем, что в расточной оправке, содержащей фланец с отверстием и корпус, выполненный в виде резцедержателя для крепления режущих элементов и хвостовика, сопряженного с отверстием фланца, а также центрирующий пояс для взаимодействия с центрирующим отверстием шпинделя станка, согласно изобретению новым является то, что центрирующий пояс выполнен в хвостовике корпуса.

Для повышения точности центрирования оправки в шпинделе станка расточная оправка дополнительно содержит упругий элемент и разрезную втулку с коническим отверстием, а центрирующий пояс выполнен в виде конуса, причем конус взаимодействует с коническим отверстием, а упругий элемент взаимодействует с разрезной втулкой и торцем центрирующего отверстия шпинделя станка.

Для возможности предварительной настройки центрирующего диаметра оправка содержит винт, а в центрирующем поясе выполнено резьбовое отверстие, причем винт взаимодействует с резьбовым отверстием и разрезной втулкой.

Для обеспечения большей жесткости корпус оправки имеет опорный бурт.

Сущность изобретения поясняется следующими чертежами:

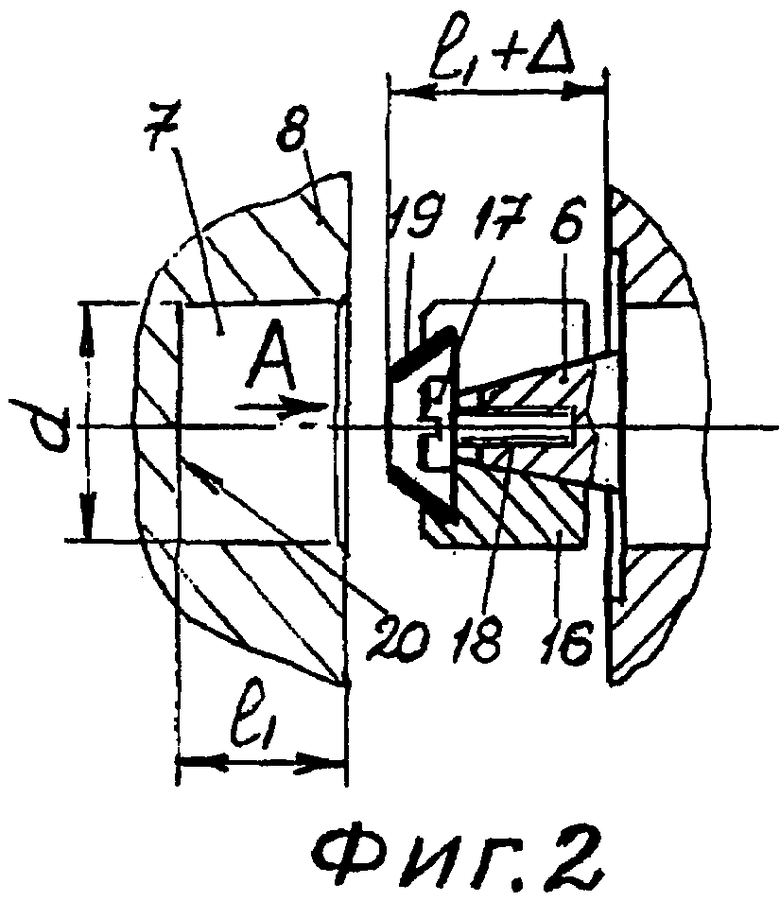

на фиг.1 показан общий вид расточной оправки;

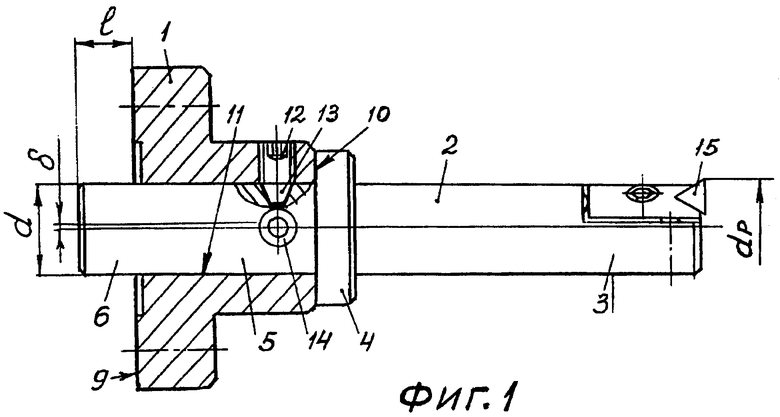

на фиг.2 показан вариант выполнения центрирующего пояса оправки;

на фиг.3 - вид А на фиг.2.

Расточная оправка состоит из фланца 1 и корпуса 2. Корпус 2 содержит резцедержатель 3, опорный бурт 4 и хвостовик 5. Хвостовик 5 имеет на конце центрирующий пояс 6 диаметром (d), равным диаметру хвостовика 5 или меньшего диаметра и длиной (1). Пояс 6 взаимодействует с центрирующим отверстием 7 шпинделя 8 (фиг.2) алмазно-расточного станка. Фланец 1 содержит три взаимоточные поверхности: две параллельные плоские 9 и 10, а третья цилиндрическая 11, перпендикулярная плоским 9 и 10. Плоская поверхность 9 служит для сопряжения с фланцем шпинделя 8, цилиндрическая 11 для сопряжения с хвостовиком 5, а плоская 10 с опорным буртом 4. Для создания жесткого соединения фланца 1 с корпусом 2 служит, по меньшей мере, один конический винт 12. Он вворачивается в резьбовое отверстие фланца 1 и взаимодействует своим конусом 13 с конусным отверстием 14, ось которого смещена. В результате этого торец опорного бурта 4 поджимается к плоскости 10 фланца 1, а хвостовик 5 к цилиндрической поверхности 11, тем самым смещая ось корпуса 2 относительно оси отверстия 7 на величину (δ). Следовательно, при настройке режущего элемента 15, установленного в резцедержателе 3 на диаметр расточки dp, исключается погрешность (δ) в отличии от того, если бы центрирующий пояс 6 находился на фланце 1. Для повышения точности центрирования оправки в шпинделе станка центрирующий пояс 6 хвостовика 5 может быть выполнен коническим, на котором устанавливается центрирующая разрезная втулка 16 (фиг.2, 3). Предварительная настройка центрирующего диаметра (d) осуществляется с помощью винта 17 и резьбового отверстия 18, выполненного в поясе 6. Окончательный выбор зазоров осуществляется при установке расточной оправки в шпиндель станка. При этом упругий элемент 19 (выполненный, например, в виде тарельчатой пружины), упираясь в торец отверстия 20, расположенный на расстоянии l1 от торца шпинделя 8, сдвигает втулку 16 по конусу пояса 6 (фиг.2), тем самым выбирая зазор и создавая определенный натяг в соединении. При создании натяга в цилиндрическом соединении: втулка 16 - отверстие 7 происходит относительное проскальзывание их поверхностей на расстояние Δi<Δ (фиг.2).

Используется оправка следующим образом.

Вначале происходит ее установка центрирующим поясом 6 в отверстие 7 шпинделя 8. Затем фланец 1 крепится к фланцу шпинделя 8. Далее происходит настройка режущего элемента 15 на необходимый размер диаметра расточки (dp) с помощью эталона и наездника, используя базовую цилиндрическую поверхность резцедержателя 3. После этого оправка готова к расточке отверстия.

Эффективность данного технического решения заключается в повышении точности настройки режущего инструмента на размер, снижении материалоемкости и трудоемкости изготовления расточной оправки, а также полной взаимозаменяемости, как расточных оправок, так и ее составных частей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ НА ТРУБАХ НА УСТЬЕ СКВАЖИН | 2000 |

|

RU2190078C2 |

| РАСТОЧНАЯ ГОЛОВКА | 2007 |

|

RU2349426C2 |

| РАСТОЧНАЯ ГОЛОВКА | 1992 |

|

RU2014172C1 |

| Устройство для радиального перемещения резца | 1985 |

|

SU1348072A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| ГОЛОВКА ДЛЯ РАСТОЧКИ КОРПУСНЫХ ОТВЕРСТИЙ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ КРЕПЛЕНИЯ В ШПИНДЕЛЕ ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОГО СТАНКА | 2013 |

|

RU2553758C1 |

| Автоматическая револьверная головка | 1990 |

|

SU1776493A1 |

| Расточная оправка | 1991 |

|

SU1813594A1 |

| ПАТРОН РАСТОЧНОЙ | 2003 |

|

RU2238177C1 |

Оправка содержит фланец с отверстием и корпус, выполненный в виде резцедержателя для крепления режущих элементов и хвостовика, сопряженного с отверстием фланца, а также центрирующий пояс для взаимодействия с центрирующим отверстием шпинделя станка. Для повышения точности настройки режущего элемента относительно оси шпинделя центрирующий пояс выполнен на хвостовике корпуса. 3 з.п. ф-лы, 3 ил.

1. Расточная оправка, содержащая фланец с отверстием и корпус, выполненный в виде резцедержателя для крепления режущих элементов и хвостовика, сопряженного с отверстием фланца, а также центрирующий пояс для взаимодействия с центрирующим отверстием шпинделя станка, отличающаяся тем, что центрирующий пояс выполнен на хвостовике корпуса.

2. Расточная оправка по п.1, отличающаяся тем, что она дополнительно содержит упругий элемент и разрезную втулку с коническим отверстием, а центрирующий пояс выполнен в виде конуса и взаимодействует с коническим отверстием, а упругий элемент - с разрезной втулкой и торцем центрирующего отверстия шпинделя станка.

3. Расточная оправка по п.2, отличающаяся тем, что она содержит винт, а в центрирующем поясе выполнено резьбовое отверстие, причем винт взаимодействует с резьбовым отверстием и разрезной втулкой.

4. Расточная оправка по п.1, отличающаяся тем, что корпус имеет опорный бурт.

| БРОМБЕРГ Б.М | |||

| Алмазно-расточные станки | |||

| - М.: Машиностроение, 1965, с.165, 167, рис.80, 83 | |||

| Железобетонный элемент | 1978 |

|

SU697665A1 |

| Расточная оправка | 1980 |

|

SU865542A1 |

| Расточная оправка | 1991 |

|

SU1813594A1 |

| Станок для сборки втулочно-роликовых цепей | 1982 |

|

SU1219304A1 |

Авторы

Даты

2012-01-20—Публикация

2010-06-16—Подача