Изобретение относится к целлюлозно- бумажной промышленности, в частности к производству волокнистых плит.

Известен состав для изготовления волокнистых плит, включающий осадок сточных вод картонно-бумажного производства и остаток от фракционирования макулатуры.

Недостаток известного состава является повышенное время обезвоживания. Наиболее близким к предлагаемому является состав для изготовления волокнистых плит, включающий осадок сточных вод картонно-бумажного производства и волокнистые отходы.

Недостатком известного состава является неудовлетворительное качество плит, а

также неудовлетворительное время обезвоживания состава.

Цель изобретения - снижение себестоимости плит за счет сокращения времени обезвоживания при одновременном улучшении качества.

Указанная цель достигается тем, что в известном составе, включающем осадок сточных вод картонно-бумажного производства и волокнистые отходы, в качестве волокнистых отходов используют низкосортные непрядомые отходы хлопчатобумажный промышленности со степенью помола 18-30° ШР, содержащие хлопковые волокна и сорные примеси органического происхождения в массовом соотношении

-Ч

ю о о о

(67-90):(10-33) соответственно, при следующем содержании компонентов, мас.%:

О.СЭД.ОК СТОЧНЫХ ВОД

картонно-бумажного производства Низкосортные непря- домые отходы хлопчатобумажной промышленности

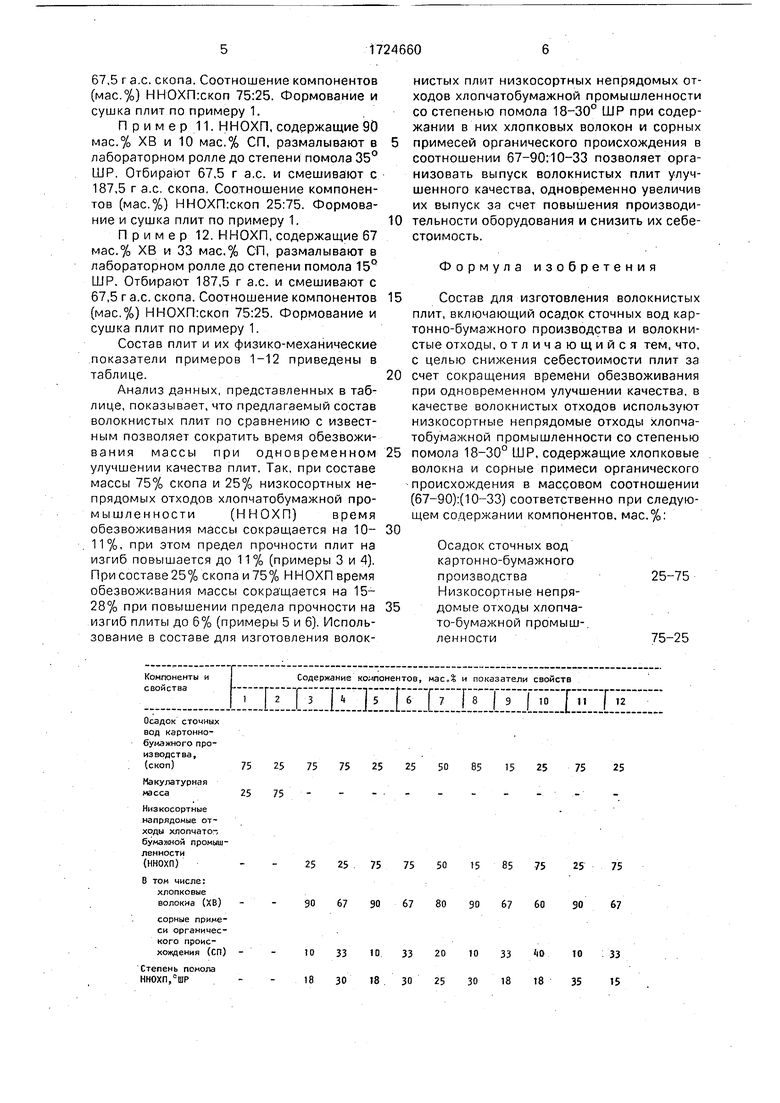

П р и м е р 1 (известный). Для изготовления волокнистых плит распускают макулатуру в - лабораторном аппарате комбинированного роспуска и размола (АКР) при массовой доле волокна 3,0%, температуре 20°С до степени помола 25° ШР. Отбирают 62,5 г а.с. макулатурной массы (м) и смешивают в 187,5 г а.с. осадка сточных вод картонно-бумажного производства (скопа) со степенью помола 70° ШР и массовой долей золы 36,2%. Соотношение м:скоп 75-25. На листоотливном аппарате осуществляют формование плиты размером 200x200 мм, при этом секундомером замеряют время обезвоживания.

Полученную волокнистую плиту влажностью (75±2)% сушат в лабораторном гидравлическом прессе при давлении 1,3-1,4 МПа, температуре 155±5°С до сухости 5±1 % и толщины 9±0,1 мм. Толщину плиты устанавливают с помощью дистанционных прокладок. В готовой плите определяют предел прочности при изгибе (в МПа).

Л р и м е р 2 (известный). Волокнистую плиту изготавливают аналогично примеру Т, отличие состоит в том, что соотношение макулатуры и скопа в составе составляет м:скоп 75:25.

П р и м е р 3. 3 кг э.с. низкосортных непрядомых отходов хлопчатобумажной промышленности (ННОХП), содержащих 90 мас.% хлопковых волокон (ХВ) и 10 мзс,% сорных примесей органического происхождения (СП), загружают в лабораторный ролл вместимостью 100 дм , добавляют воду с температурой 20°С до получения массовой доли волокна 3,0%. Роспуск ведут в течение 30 мин при поднятом барабане, затем барабан присаживают и дальнейший размол ведут до степени помола 18° ШР. Отбирают 62,5 г а.с. ННОХП и смешивают с 187,5 г скопа, что соответствует соотношению компонентов (мас.%) ННОХП:скоп 25:75. Формование и сушку плит осуществляют по примеру 1..

К ННОХП относятся практически неиспользуемые в настоящее время; отходы хлопкопрядения - пух подвальный, трубный

и с фильтров, орешек из-под орешка второго пропуска, отходы производства нетканных материалов - пух с сором, кострой и т.д. Названные отходы состоят из хлопковых волокон и сорных примесей органического происхождения. Хлопковые волокна имеют длину не более 15 мм. Эти волокна в плитах выполняют роль армирующих элементов, и в сочетании с мелким волокном, содержа0 щимся в скопе, они образуют плотную структуру. А сорные примеси органического происхождения, к которым относят частицы листка, стебля, коробочки, кожицы семян хлопчатника, незрелые и дробленые семена,

5 играют роль наполнителя и улучшают фильтрационные характеристики массы,способствуя улучшению ее обезвоживания.

Пример 4. ННОХП, содержащие 67 мас.% ХВ и 33 мас.% СП, размалывают в

0 лабораторном ролле (по примеру 3) до степени помола 30° ШР. Отбирают 62,5 г а.с. массы и смешивают с 187,5 г скопа. Соотношение компонентов (мас.%) ННОХП:скоп 25:75. Формование и сушка плит по приме5 ру 1.

Пример 5. Отбирают 187,5 г а.с. ННОХП, размолотых по примеру 3, и смешиг вают с 62,5 г а..с. скопа. Соотношение компонентов (мас.%) ННОХП:скоп 75:25.

0 Формование и сушка плит по примеру 1.

Пример. 6. Отбирают 187,5 г а.с. ННОХП, размолотых по примеру 4, и смешивают с 62,5 г а.с. скопа.-Соотношение компонентов (мас.%) ННОХПхкоп 75:25.

5 Формование и сушка плит по примеру 1.

. Пример. ННОХП, содержащие 80 мас.% ХВ и 20 мас.% СП, размалывают в лабораторном ролле до степени пбмола 25° ШР. Отбирают 125 г а.с. и смешивают с 125

0 г скола. Соотношение компонентов (мас.%) ННОХП:скоп 50:50. Формование и сушка плит по примеру 1.

Пример 8. ННОХП, содержащие 90 мас.% ХВ и 10 мас.% СП, размалывают в

5 лабораторном ролле до степени помола 30° ШР. Отбирают 37,5 г а.с. и смешивают с 212,5 г а.с. скопа. Соотношение компонентов (мас.%) ННОХП:скоп 15:85. Формование и сушка плит по примеру 1.

0 П р и м е р 9. ННОХП, содержащие 67 мас.% ХВ и 33 мас.% СП, размалывают в лабораторном ролле до степени помола 18° ШР. Отбирают 212,5 г а.с. и смешивают с 37,5 г а.с. скопа. Соотношение компонентов

5 (мас.%) ННОХП:скоп 85:15. Формование и сушка плит по примеру 1.

Пример 10. ННОХП, содержащие 60 мас.% ХВ и 40 мас.% СП, размалывают в лабораторном ролле до степени помола 18° ШР. Отбирают 187,5 г а.с. и смешивают с

67,5 г а.с. скопа. Соотношение компонентов (мас.%) ННОХПхкоп 75:25. Формование и сушка плит по примеру 1.

П р и м е р 11. ННОХП, содержащие 90 мас.% ХВ и 10 мас.% СП, размалывают в лабораторном ролле до степени помола 35° ШР. Отбирают 67,5 г а.с. и смешивают с 187,5 г а.с, скопа, Соотношение компонентов (мас.%) ННОХПхкоп 25:75. Формование и сушка плит по примеру 1.

Пример 12. ННОХП, содержащие 67 мас.% ХВ и 33 мас.% СП, размалывают в лабораторном ролле до степени помола 15° ШР. Отбирают 187,5 г а.с. и смешивают с 67,5 г а.с. скопа. Соотношение компонентов (мас.%) ННОХПхкоп 75:25. Формование и сушка плит по примеру 1.

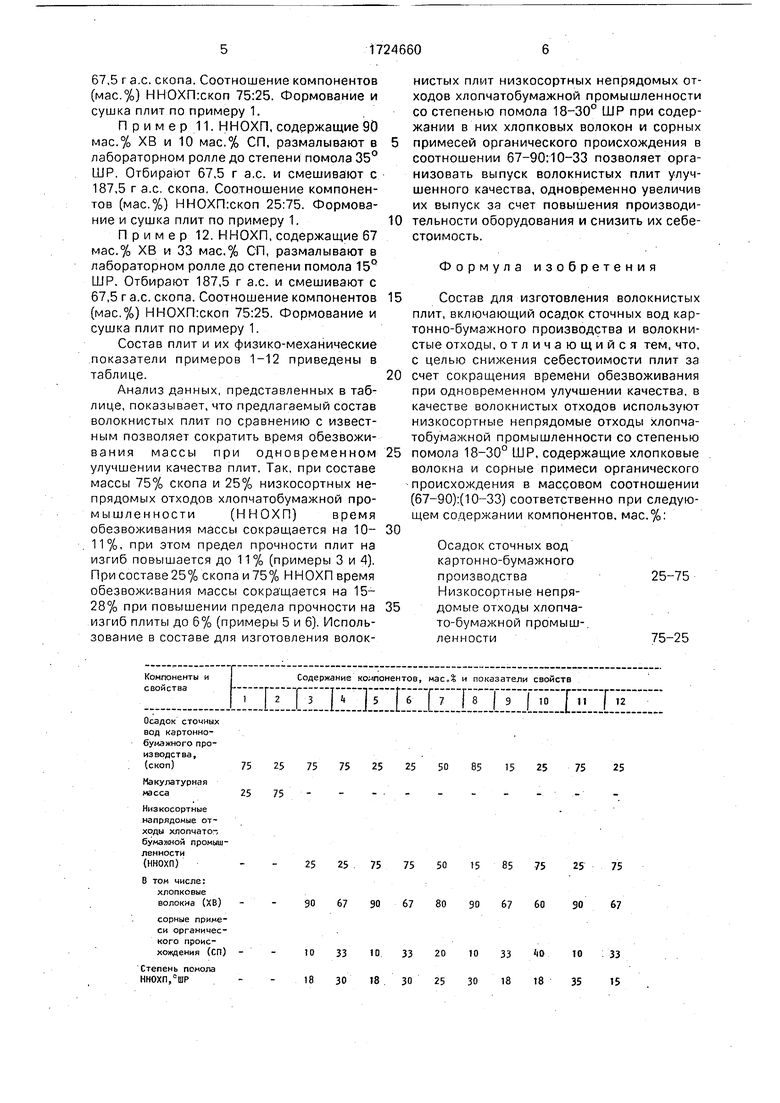

Состав плит и их физико-механические показатели примеров 1-12 приведены в таблице.

Анализ данных, представленных в таблице, показывает, что предлагаемый состав волокнистых плит по сравнению с известным позволяет сократить время обезвоживания массы при одновременном улучшении качества плит. Так, при составе массы 75% скопа и 25% низкосортных не- прядомых отходов хлопчатобумажной промышленности(ННОХП)время обезвоживания массы сокращается на 1011

при этом предел прочности плит на

изгиб повышается до 11 % (примеры 3 и 4). Присоставе25% скопа и75% ННОХП время обезвоживания массы сокращается на 15- 28% при повышении предела прочности на изгиб плиты до 6% (примеры 5 и 6). Использование в составе для изготовления волок0

5

0

5

0

нистых плит низкосортных непрядомых отходов хлопчатобумажной промышленности со степенью помола 18-30° ШР при содержании в них хлопковых волокон и сорных примесей органического происхождения в соотношении 67-90:10-33 позволяет организовать выпуск волокнистых плит улучшенного качества, одновременно увеличив их выпуск за счет повышения производительности оборудования и снизить их себестоимость.

Формула изобретения

Состав для изготовления волокнистых плит, включающий осадок сточных вод кар- тонно-бумажного производства и волокнистые отходы, отличающийся тем, что, с целью снижения себестоимости плит за счет сокращения времени обезвоживания при одновременном улучшении качества, в качестве волокнистых отходов используют низкосортные непрядомые отходы хлопчатобумажной промышленности со степенью помола 18-30° ШР, содержащие хлопковые волокна и сорные примеси органического происхождения в массовом соотношении (67-90):(10-33) соответственно при следующем содержании компонентов, мас.%:

5

Осадок сточных вод картон но-бумажного производства Низкосортные непрядомые отходы хлопча- то-бумажной промыш-. ленности

25-75

75-25

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2016945C1 |

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

| Способ изготовления тарного картона | 1979 |

|

SU825762A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2161667C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| Состав для изготовления волокнистых плит | 1990 |

|

SU1730308A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| Способ подготовки бумажной массы для изготовления бумаги-основы для фибры | 1975 |

|

SU560942A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| Бумажная масса для изготовления технической и печатной видов бумаги | 1975 |

|

SU562606A1 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет снизить себестоимость плит за счет сокращения времени обезвоживания при одновременном улучшении качества. Размалывают низкосортные непрядомые отходы хлопчатобумажной промышленности (ННОХП), содержащие хлопковые волокна и сорные примеси органического происхождения в массовом соотношении

Время обезвоживания плит нин 10,5 «1,5 9,3 9,5 3,2 3,8 6,2 16,3 2,Ь 2,6 11,7 2,5

Предел прочности при изгибе, «Па10,5 17,4 10,9 12,1 17,4 18,5 14,8 9,2 13,2 13,7 11,0 14,1

Примечание. Толщина и плотность плит во всех примерах изменяется незначительно и составляет соответственно 8,9-9,1 мм и 685-700 кг/м3.

| Состав для изготовления волокнистых плит | 1980 |

|

SU926138A1 |

| кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Митрофанов И.М | |||

| Производство волокнистых плит из осадков сточных вод картон- но-бумажногопроизводства./ЭЙ Целлюлоза, бумага, картон ВНИПЙЭИлес- пром | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-04-07—Публикация

1989-05-31—Подача