Изобретение относится к способу изготовления тарного картона, содержащего макулатурное волокно, с введением латексов синтетического каучука и пред назначено для использования в целлюлоз но-бумажной промышленности. В целлюлозно-бумажной промышленности при изготовлении многих видов тарного картона широко используется ма кулатурное волокно, характеризующееся пониженными прочностными свойствами. Усиление прочностных свойств картона, с держащего макулатурное волокно, решае ся обычно путем введения в.картон добавок органического или неорганического происхождения. Причем упрочняющие добавки вводят как Между элементарными слоями картона в процессе его формования, так и Б волокнистую массу. Известен способ изготовления упаковочных бумаг и картонов, согласно кото рому смесь,состоящую из 75-83% дйвинилметилметакрилатного латекса и 17-25% сополимера стирола и мплеинового ангидрида, вводят в массу 1. Известен также способ, включающий введение в волокнистую массу изопрен- нитрильного латекса. Согласно изобретению латекс, введенный в массу в виде 1%-ного раствора при непрерывном перемешивании, осаждают на сюлокив алюмокалиевыми квасцами в вцде 5%-ного раствора при рН 4,5 и эйт&л из полученной суспензии формуют полотно картона 2. Известны два способа внутркмассной проклейки бумаги и картона: проклейка в кислой среде и проклейка в нейтральной и слабощелочной среде. При проклейке в кислой среде снижается прочность целевого картона, наблюдается расклейка, поэтому сроки хранения таких картонов ограничены во времени. Известен способ, согласно когчэрому процесс проклейки ведут в нейтральной или слабощелочной среде при рН 6,5-7,

гфкчем в качестве коагулянта в этом случае применяют алюминат натрия з.

Однако и этому способу присущи недостатки: высокая стоимость алюмината натрия и способность гидролизоваться

при хранении.

Наиболее близким к предлагаемому кэобретению по технической сущности является способ изготовления картона с использованием в композиттшг макулатуркого волокна, включающий введение в волокнистую массу латексов синтетического каучука в количестве при испр1 ьзовании в качестве коагулянта раствора глинозема.Процесс идет при рН 4,54.6 4.

Основным недостатком этого способа является то, что процесс проклейки при рН 4,5-4,6 отрицательно сказывается в дальнейшем на качестве картона в процессе его хранения и использования, а также большой расход латекса, что с одной стороны вызывает рост себестоимости картона, а с другой стороны снижает его технологичность, так как усложняетс процесс перемешивания латекса с массой

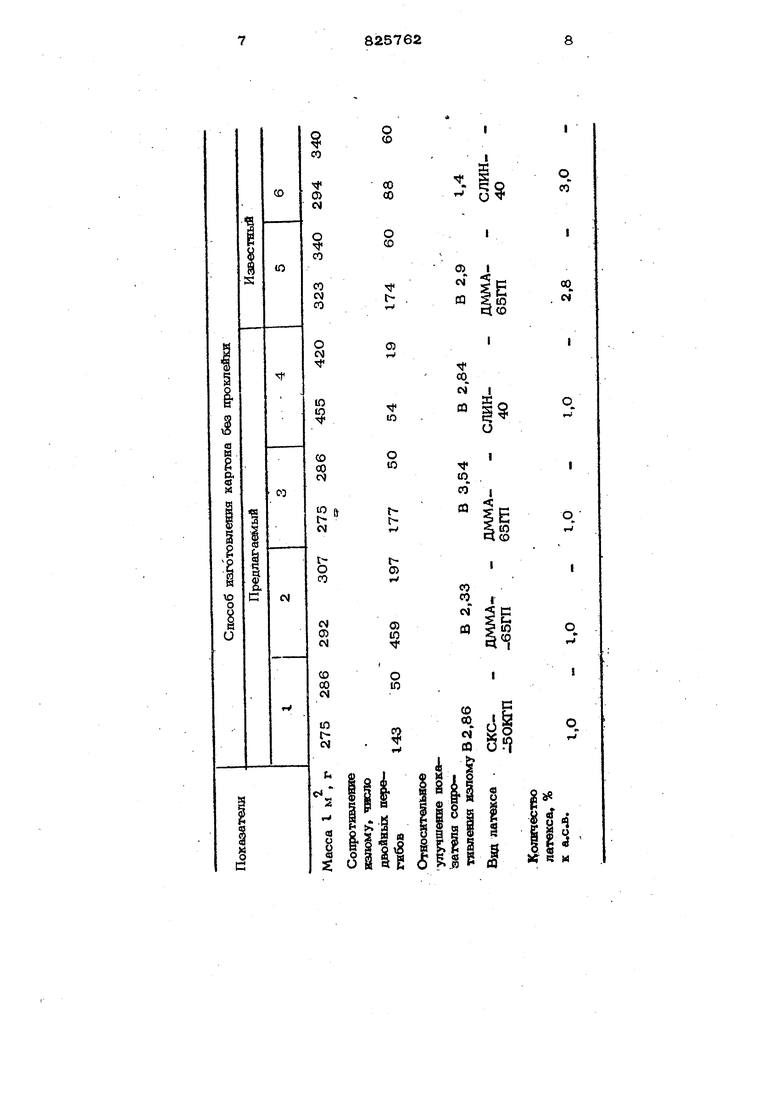

Цель изобретения - повышение сопротивления излому при одновременном снижении расхода латекса.

Поставленная цель достигается отем, что в способе изготовления тарного картона, включающем роспуск макулатуры, смешение латекса с макулатурным волокном и отлив полотен с последукшим их соединением, латекс синтетического кау чука смешивают с частью макулатурного волокна, взятого в количестве 3-11 вес при их соотношении соответственно равном 1:3-14, и полученную при этог/ сме вводят в оставшуюся массу макулатурного волокна или между полотнами при их соединении.

Технология производства тарного картона состоит в следующга.

Операцию роспуска макулатуры ведут известным образом Подготовленное макулатурное в олокно смешивают с латексом. Причем эту операцию осуществляют в два этапа.

I этап приготовление латексно-во- локнистой смеси.

Из общего количества волокнистой массы вьщеляпот ее часть, составляющую 3-11 вес,% от всей массы. Выделенную часть массы размалывают до степени помола BS-BS с целью повышения удельной поверхности волокна, что является из факторов сорбционНой активности. Кроме волокнистой массы можно использовать скопы (степень помола 55-65 ШР), а также коротковолокHHCTjTo фракцию при наличии фракциониров.ания в процессе размола. Затем с целью повышения сорбционной емкости волокна в конце размола массу обрабатывают раствором соли поливалентного металла (глиноземом). Концентрация глинозема - 4,6%, расход - О,1-О,3% от абсолютно сухого волокна {а,с,в). Через 1О-15 мин после введения глинозема Б процессе размола равномерно добавляют латексную эмульсию концентрацией ЗО-40 г/л, исходя из удельных расходов латекса на единицу готовой продукции и количества отобранной для приготовления латексно-волокнистой смеси массы. Процесс размола продолжают еще 10-15 мин для равномерного распределения частиц латекса по всему объему массы, после чего для фиксации глобул латекса на поверхности волокна равномерно вводят раствор глинозема О,1О,3% от а,с,в. 1 концентрацией 4-6%. После перемещивания в течение 5-Юми латексно-волокнистая смесь готова, рН массы в пределах 6-7,5.

2 этап - смешение клеящей латексноволокнистой массы с о&цим объемом массы или с потоком массы для покровных слоев бумаги или картона. Так как отобранная часть массы для приготовления клеящей волокнистой суспензии является незнввдтепьной частью общего объема, рН мессы отливаемого полотна обуславливается рН массы ойцего потока, т.е. 7,О-7,7,

Пример I. 270 г а.с.в. смешанной макулатуры распускают в гидроразбивателе при концентрации 2,5% до 25 ШР. Полученную макулатурную массу разделяют на три части. :.

Первую часть волокнистой массы, ЗО г а.сл., используют для приготовления латексно-Фолокнистой смеси. Исходную отработанную волокнистую массу дополнительно домалывают в лабораторном ролле до степени помола 45 ШР, затем добавляют 375 мл 2%-ной латексной эмульсии (марки СКС-50 КГП) и осаждают 6%-ным раствором алюмокалиевых квасцов при рН 4,5-5,0,

Вторую часть исходной волокнистой массы, 83 г а,с.в, смешивают с 135 мл латексно-волокнистой суспензии, полученной из первой части волокнистой маесы. Из этой массы отливают покровный слой картона массой too г/м. Третью часть волокнистой массы, 157 г а.с.в. со степенью помола 25 ШР, используют для отлива основног.о слоя картона массой 200 г/м . Покровные и основные слои образцов картона соединяют при прессовании и таким .образом получают двухслойные опытные образцы макулатурного картона массой ЗОО г/м с упрочненным покров ным слоем. Расход латекса 1% от а.с.в. П р и м е р 2, Готовят латексноволокнистую смесь. Для этого 2О г а.с.в макулатуры (тетрадной кромки) раз малывают в лабораторном ролле при кон центрации 2,2% до степени помола 55 ШР и добавляют в конце размола 0%-ный раств.р алюмокалиевых квасцов до рН 6, Сюда же добавляют ЮО м 2%-ной эмульсии латекса марки u iMA65ГП, т.е. 19о от а.с.в. картона. Через 2-3 мин добавляют 69о-ный раствор алюмокалиевых квасцов до рН 5. Распускают 2ОО г а.с.в. смешанной макулатуры в лабораторном гидроразбива теле при концентрации 2,5% до степени помола . Из этого количества мас сы отбирают третью часть, т.е. 53 г, и смешивают с приготовленной латексноволокнистой смесью. рН полученной смеси 7,2..Из полученной Гаким офазом массы отливают на аппарате Нобль-Вуда верхние слои двухслойных отливок тарног картона. Из 147 г массы, необработанной латексом, отливают основные слои отливок картона. Получают образцы двух слойного тарного картона. П р и м е р 3. Отбирают 1Д г маку латурной массы из смешанной макулатур (концентрация О,5%), размолотой на ЦРА (центробежно-размольный аппарат) до ст пени помола 64ШР. Добавляют к ней 18 мл 2%-ной латексной эмульсии, т.е. 1% от а.с.в. картона. Латекс марки ДММА-65ГП перемешивают в течение 5-1О мин и добавляют 5 мл глинозема (концентрация 54 г/л). рН см оси 0,5-7. Отбирают 34 г макулатурной мпссы, размолотой на гидроразбивателе до степени помола 28 ШР. Концентрация массы 0,8%. Смешивают 1,8 г латексно-волокнистой смеси с 34 г макулатурной массы (степень помола 28 ШР). рН полученной смеси 7,0. Отливают отливки и пол5чают образцы однослойного тарного картона. Пример 4. Латексно-солокнист)то смесь готовят в лабораторном ролле емкостЕзю 30 л следующим образом. 78О г макулатуры а.с.в. марки МС-1 размалывают до 50 ШР при концентрации 2,42,8%. В конце радиола в макулатурную массу вводят небольшое/ количество раствора глинозема iконцентрация 43 мг/л) 10 мл на один роллоспуск. После перемешивания в течение 3-5 мин в ролл вводят эмульсию латекса марки СЛИН-4О 1420 мл, концентрация 4%. После 5Ю мин перемешивания рН латоксно-волокнистой смеси доводят раствором глинозема (концентрация 43 г/л) до 6,8 и через 2-3 мин спускают из ролла в два сборника емкостью 2ОО л. В сборниках латексно- олокнистую - смесь разбавляют технической водой до концентрации О,8-1%. Из первого сборника латексно-волокнисгую смесь подают в смесительный насос ванны верхнего слоя КДМ типа К-7 5% от массы а.с. картона. Из второго сборника латексно-волокнистую смесь подают в смесительный насос ванны нижнего покровного слоя макулатурного картона. Скорость круглосеточной картонодепательной маипсны tOO м/мян, обрезная ширина 2,1 м, продолжительность опыта Ю мин. Латексио-волокнистую смесь в крайних ваннах КМД смешивают с макулатурной массой (смешанная макулатура) технологического потока со степенью ШР, рН полученной маепомола 26 сы 8,4. Внутренние спои картона отливают из макулатурной массы из смешанной макулатуры (помол 26 ШР) по существующем технологическому режиму. Получают шестислойный тарный картон. Полученные образцы картона испытывают по существующим методикам. Результаты анализа представлены в таблице. ормуяа изобретения Способ изготовления тарного картона, включающий роспуск макулатуры, смешение латекса с мак 7гатурным волокном и отлив полотен с последующим их соединением, отличающийся тем, что, с целью повыщения сопротйвпе. нкя излому при одновремагаом снижении расхода латекса, латекс синтетического 8 каучука сиешивают .с частью макулат рн кого волокна, взятого в количестве 3i 1 вес.% при их соотношении соответственно равном 1:3-14, и полученную при этом смесь вводят в оставшуюся массу макулатурного волокна или между полотнами при их соединешш. Источники информации, принятые во вш1мание при экспертизе . Авторское свидетельствЬ СССР № 469791, кл. D21 Н 5/ОО, 1975. 2.Авторское сввдетельсгво СССР № 510556, кл. L21 Н 3/64, 1976. 3.Фляте Ц. М. Свойства бумаги. М., Лесная промышленность , 1976, с. 268. 4.Выявить и испытать эффективные доб-апки для улучшения качества и интенсификации процесса производства картона с максимальным содержаниек макуяатуры. Отчет УкрНИИБа по НИР № 27-71 Per. № 71071797, 29.О8.77 (прототип),

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для изготовления гладкого слоя гофрированного картона | 1974 |

|

SU510556A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

| Способ подготовки бумажной массы для покровного слоя упаковочного материала | 1985 |

|

SU1288239A1 |

| Способ изготовления бумаги | 1981 |

|

SU1040011A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Способ изготовления многослойного упаковочного материала | 1989 |

|

SU1703752A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| Коробочный картон | 1981 |

|

SU996593A1 |

| Тарный картон для гладких слоев гофрированного картона | 1975 |

|

SU566897A1 |

| Упаковочная холодносвариваемая бумага | 1978 |

|

SU947251A1 |

Авторы

Даты

1981-04-30—Публикация

1979-08-22—Подача