Изобретение относится к целлюлозно-бумажной промышленности, в частности к производству упаковочного материала, преимущественно к производству коробочного картона.

Известна волокнистая масса для изготовления картона-основы, используемого в качестве гладкого слоя гофрированного картона, содержащая сульфитную целлюлозу из смеси древесины лиственницы и лиственных пород и сульфатную еловую целлюлозу (см. SU 874824, D 21 Н 5/00, 23.01.1981).

Однако известная волокнистая масса не обеспечивает достаточную прочность коробочного картона.

Известен состав для изготовления картона, включающий сульфатную целлюлозу, макулатуру и измельченные синтетические трикотажные отходы (см. SU 1687690 А1, D 21 Н 27/10, 30.10.1991).

Известный состав предполагается использовать при производстве гофрированного тарного и коробочного картона с высокой экономичностью за счет использования трикотажных отходов.

Однако известный состав не позволяет получить коробочный картон с требуемым уровнем прочности.

Ближайшим аналогом заявленного изобретения по технической сущности является волокнистая масса для изготовления упаковочного материала, содержащая сульфитную целлюлозу ступенчатой варки, древесную массу и скоп при следующем соотношении компонентов:

сульфитная целлюлоза

ступенчатой варки 25,0-55,0

древесная масса 20,0-30,0

макулатура 15,0-20,0

скоп 0,5-3,0

(см. SU 1564241 А1, D 21 Н 11/06, 15.05.1990).

При этом в качестве сульфитной целлюлозы используют целлюлозу ступенчатой варки с повышенным выходом (60-76%).

Применение высокопрочной целлюлозы ступенчатой варки дает возможность использовать в композиции более дешевые волокнистые компоненты.

Однако коробочный картон из известной волокнистой массы имеет недостаточно высокую прочность и белизну.

Новым техническим результатом от использования предлагаемой волокнистой массы является повышение прочностных свойств при одновременном снижении себестоимости коробочного картона за счет использования в качестве сульфитной целлюлозы высокопрочной беленой бисульфитной целлюлозы, а в качестве древесной массы - химико-термомеханической массы, обладающей повышенной прочностью и белизной.

Этот новый технический результат достигается тем, что волокнистая масса для изготовления упаковочного материала, содержащая сульфитную целлюлозу, древесную массу и вторичное волокно, в качестве сульфитной целлюлозы содержит бисульфитную целлюлозу с жесткостью 30-35 ед.Каппа, сопротивлением раздиранию 430-460 мН и сопротивлением продавливанию 510-570 кПа, отбеленную до 84-86%, в качестве древесной массы содержит химико-термомеханическую массу с белизной 72-75%, а в качестве вторичного волокна содержит макулатуру марки МС-5Б со степенью помола 30-43°ШР при следующем соотношении компонентов массы (мас.%):

бисульфитная целлюлоза 52-60

химико-термомеханическая масса 20-38

макулатура марки МС-5Б 10-20

При этом используемая в заявляемой волокнистой массе бисульфитная целлюлоза, характеризующаяся жесткостью 30-35 ед.Каппа, сопротивлением раздиранию 430-460 кПа и сопротивлением продавливанию 510-570 мН, имеет выход 56-58% и получена варкой древесины хвойных и лиственных пород при рН варочного раствора 1,6-2,3, концентрации SO2 6,0-6,5% и температуре 145-152°С.

Полученную целлюлозу подвергают отбелке по традиционной схеме до белизны 84-86%.

А в качестве вторичного волокна предлагаемая волокнистая масса для изготовления упаковочного материала может дополнительно содержать макулатуру марки МС-6Б со степенью помола массы 33-38°ШР при следующем соотношении компонентов вторичного волокна (мас.%):

макулатура марки МС-5Б 80-90

макулатура марки МС-6Б 10-20

Используемая макулатура марки МС-5Б и МС-6Б выпускается и соответствует ГОСТ 10700-97.

Макулатура марки МС-5Б относится к группе Б и характеризуется следующим составом: отходы производства и потребления гофрированного картона, бумаги и картона, применяемые в его производстве.

При этом макулатура марки МС-5Б может иметь массовую долю загрязнений не более 1%.

Макулатура марки МС-6Б относится к группе Б и характеризуется следующим составом: отходы производства и потребления картона всех видов (кроме электроизоляционного, кровельного и обувного) с черно-белой и цветной печатью.

При этом макулатура марки МС-6Б может иметь массовую долю загрязнений не более 1,0%.

Совокупность высокопрочных волокнистых полуфабрикатов, предлагаемых к использованию в композиции для коробочного картона, позволяет получать коробочный картон с повышенными прочностными свойствами при достаточно высокой белизне.

Настоящее изобретение иллюстрируется следующими примерами.

Пример 1. Волокнистую массу для изготовления коробочного картона готовят следующим образом: бисульфитную целлюлозу с числом Каппа 30, характеризующуюся сопротивлением раздиранию 430 мН и сопротивлением продавливанию 510 кПа, размалывают до 28°ШР и смешивают с химико-термомеханической массой с белизной 72% и со степенью помола 45°ШР и макулатурой, размолотой до 30°ШР, при следующем соотношении компонентов массы (мас.%):

бисульфитная целлюлоза 52

химико-термомеханическая масса 38

макулатурная масса 10

При этом в качестве макулатуры используют смесь макулатуры марок МС-5Б и МС-6Б при их соотношении соответственно (%) МС-5Б: МС-6Б=85:15.

Из полученной волокнистой массы отливают коробочный картон массой 175 г/м2.

Используемую при подготовке волокнистой массы бисульфитную целлюлозу получают варкой древесины смеси хвойных и лиственных пород при рН варочного раствора 1,6, концентрации SO2 6,0 и температуре варки 145°С, с последующей отбелкой по стандартной схеме до белизны 84%.

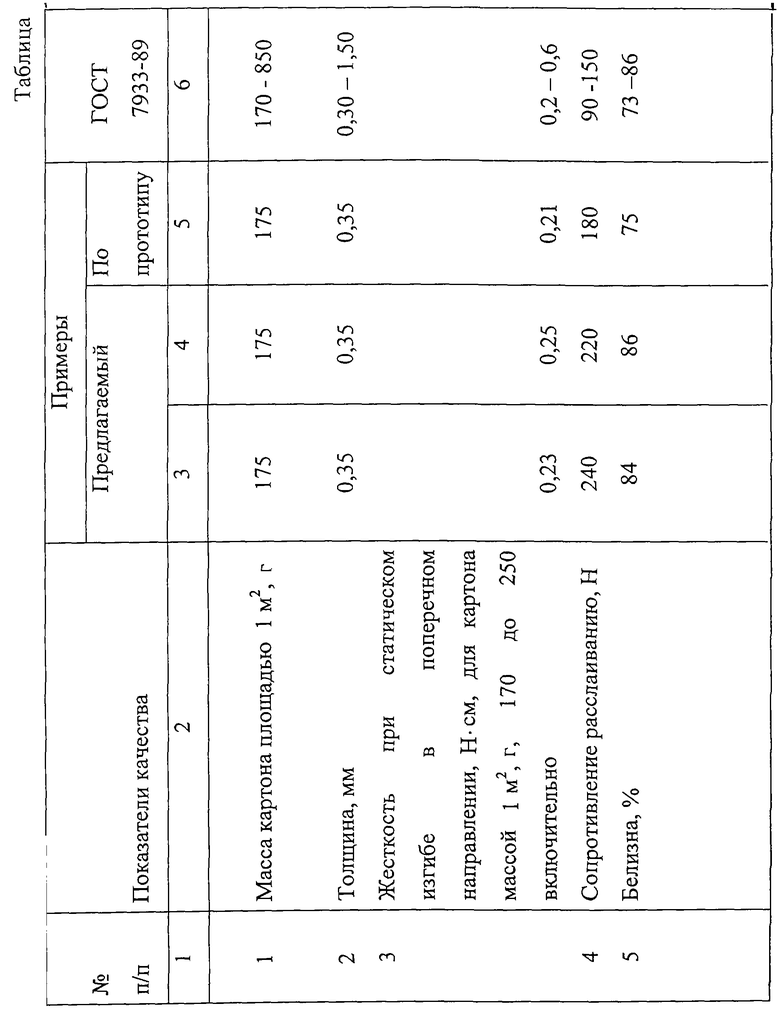

Показатели качества коробочного картона приведены в таблице.

Пример 2. Волокнистую массу для изготовления коробочного картона готовят следующим образом: бисульфитную целлюлозу с числом Каппа 35, характеризующуюся сопротивлением раздиранию 460 мН и сопротивлением продавливанию 570 кПа, размалывают до 35°ШР и смешивают с химико-термомеханической массой с белизной 75% и со степенью помола 50°ШР и макулатурой, размолотой до 43°ШР, при следующем соотношении компонентов массы (мас.%):

бисульфитная целлюлоза 60

химико-термомеханическая масса 20

макулатурная масса 20

При этом в качестве макулатуры используют смесь макулатуры марок МС-5Б и МС-6Б при их соотношении соответственно (%) МС-5Б: МС-6Б=90:10.

Из полученной волокнистой массы отливают коробочный картон массой 175 г/м.

Используемую при подготовке волокнистой массы бисульфитную целлюлозу получают варкой древесины смеси хвойных и лиственных пород при рН варочного раствора 2,3, концентрации SO2 6,5% и температуре варки 152°С, с последующей отбелкой по стандартной схеме до белизны 86%.

Показатели качества коробочного картона приведены в таблице.

Пример 3. Волокнистую массу для приготовления коробочного картона готовят аналогично примеру 1, с той лишь разницей, что

- в качестве макулатуры используют макулатуру марки МС-5Б;

- макулатуру размалывают до 38°ШР.

Показатели качества коробочного картона представлены в таблице.

Пример 4 (по прототипу).

Волокнистую массу для изготовления коробочного картона готовят следующим образом: сульфитную целлюлозу от ступенчатой варки со степенью помола 30°ШР смешивают с макулатурной массой со степенью помола 45°ШР, белой древесной массой и скопом при следующем соотношении компонентов (мас.%):

целлюлоза ступенчатой варки 52,0

древесная масса 30,0

макулатура 17,5

скоп 0,5

и отбеливают картон массой 175 г/м2.

Показатели качества коробочного картона приведены в таблице.

Как видно из таблицы, коробочный картон, полученный из предлагаемой волокнистой массы, имеет более высокую белизну, что обеспечивает высокое качество процесса мелования и повышенные показатели механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

| КАРТОН ДЛЯ ПЛОСКИХ СЛОЕВ ГОФРИРОВАННОГО КАРТОНА И ТАРА С ИСПОЛЬЗОВАНИЕМ КАРТОНА | 2003 |

|

RU2233929C1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| БУМАГА ДЛЯ ГОФРИРОВАНИЯ И ТАРА С ИСПОЛЬЗОВАНИЕМ БУМАГИ | 2003 |

|

RU2233930C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Коробочный картон | 1985 |

|

SU1291646A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ КАРТОНА ДЛЯ ПОЛУЧЕНИЯ ДИСПЕРГИРУЕМОГО В ВОДЕ ЛИСТА КАРТОНА, ДИСПЕРГИРУЕМЫЙ В ВОДЕ ЛИСТ КАРТОНА НА ЕЕ ОСНОВЕ И ДИСПЕРГИРУЕМАЯ В ВОДЕ ВТУЛКА ДЛЯ РУЛОНА ТУАЛЕТНОЙ БУМАГИ | 2023 |

|

RU2820893C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА МЕЛОВАННОЙ БУМАГИ | 2010 |

|

RU2434091C1 |

| Бумажная масса для получения бумаги-основы для импрегнирования с повышенной влагоемкостью | 2023 |

|

RU2809509C1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1414905A1 |

Волокнистая масса предназначена для производства упаковочного материала, преимущественно для коробочного картона, и относится к целлюлозно-бумажной промышленности. Волокнистая масса содержит сульфитную целлюлозу, древесную массу и вторичное волокно. В качестве сульфитной целлюлозы она содержит бисульфитную целлюлозу с жесткостью 30-35 ед.Каппа, сопротивлением раздиранию 430-460 мН и сопротивлением продавливанию 510-570 кПа, отбеленную до 84-86%. В качестве древесной массы содержит химико-термомеханическую массу с белизной 72-75%. В качестве вторичного волокна содержит макулатуру марки МС-5Б со степенью помола 30-43°ШР, лучше со степенью помола 33-38°ШР, и последнюю можно использовать в смеси с макулатурой марки МС-6Б со степенью помола также 33-38°ШР при заданном соотношении компонентов. При этом волокнистая масса содержит бисульфитную целлюлозу, полученную варкой смеси древесины хвойных и лиственных пород при рН варочного раствора 1,6-2,3, концентрации SO2 6,0-6,5% и температуре 145-152°С. Техническим результатом является повышение прочностных свойств при одновременном снижении себестоимости коробочного картона. 3 з.п. ф-лы, 1 табл.

Бисульфитная целлюлоза 52-60

Химико-термомеханическая масса 20-38

Макулатура марки МС-5Б 10-20

Макулатура марки МС-5Б 80-90

Макулатура марки МС-6Б 10-20

| Бумажная масса | 1988 |

|

SU1564241A1 |

| Состав для изготовления картона | 1989 |

|

SU1687690A1 |

| Волокнистая масса для изготовления картона-основы,используемого в качестве гладкого слоя гофрированного картона | 1979 |

|

SU874824A1 |

| US 6221212 B1, 24.04.2001 | |||

| ВЕТРОДВИГАТЕЛЬ | 2013 |

|

RU2550993C2 |

| US 4913773 А, 03.04.1990. | |||

Авторы

Даты

2005-07-10—Публикация

2004-07-20—Подача