Изобретение относится к машиностроению и строительству, более конкретно - к устройствам для измерения и контроля действующих сил в металлургии, испытательной технике, для измерения массы в весоизмерительных и весодозировочных устройствах, а также в строительных подъемно-транспортных механизмах и объектах.

Известны датчики силы для измерения и контроля действующих сил, содержащие упругий элемент стержневого или цилиндрического типа, тензорезисторы, размещенные на чувствительной части упругого тела, и силоводящие элементы [1].

Известны также датчики сил кольцевого типа, упругий элемент которых выполнен в виде вертикально расположенного круглого цилиндра, а также в виде вертикально расположенного кольца или выполненные с несколькими чувствительными кольцами [2].

Датчики силы, описанные выше, имеют тот недостаток, что они имеют значительные линейные размеры в направлении действия силы. Эти размеры определяются исходя из условия силовведения к чувствительной части упругого тела, при которых особенности внешней нагружающей системы как, например, боковые силы, скручивающие моменты и внецентренное прило- жение силы и т.д. оказывают большое влияние на точность и повторяемость результатов измерения. Их величина уменьшается при значительном и достаточном удалении от места их приложения (принципы Сен-Венана). Кроме того, при незначительных расстояниях от места приложения силы до места расположения тензорезисторов появляется значительный гистерезис из-за явления сопротивления поперечной деформа- ции, возникающей при контакте опорной поверхности упругого тела и силовводящего устройства, при котором возникают дополнительные касательные напряжения, находящиеся в равновесии с силами трения в месте контакта. Все эти явления снижают точность и повторяемость результатов измерений.

Цель изобретения - повышение точности и чувствительности за счет уменьшения влияния паразитных нагрузок и исключения влияния сопротивления поперечной деформации, возникающей при контакте двух твердых тел при уменьшении линейных размеров в направлении действия силы.

Цель достигается тем, что датчик силы содержит выполненные за одно целое силовводящие элементы и упругий элемент с тензорезисторами, при этом силовводящие элементы выполнены в виде плоских колец призматической формы, соединенных по внутреннему контуру упругим элементом. С целью повышения чувствительности в упругом элементе выполнены диаметрально расположенные пазы с образованием секторов, на каждом из которых размещены тензорезисторы, включенные в мостовую схему.

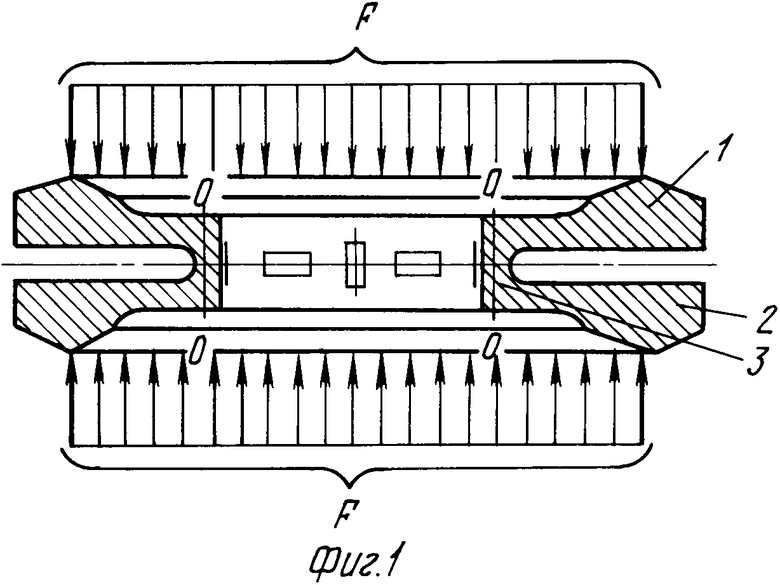

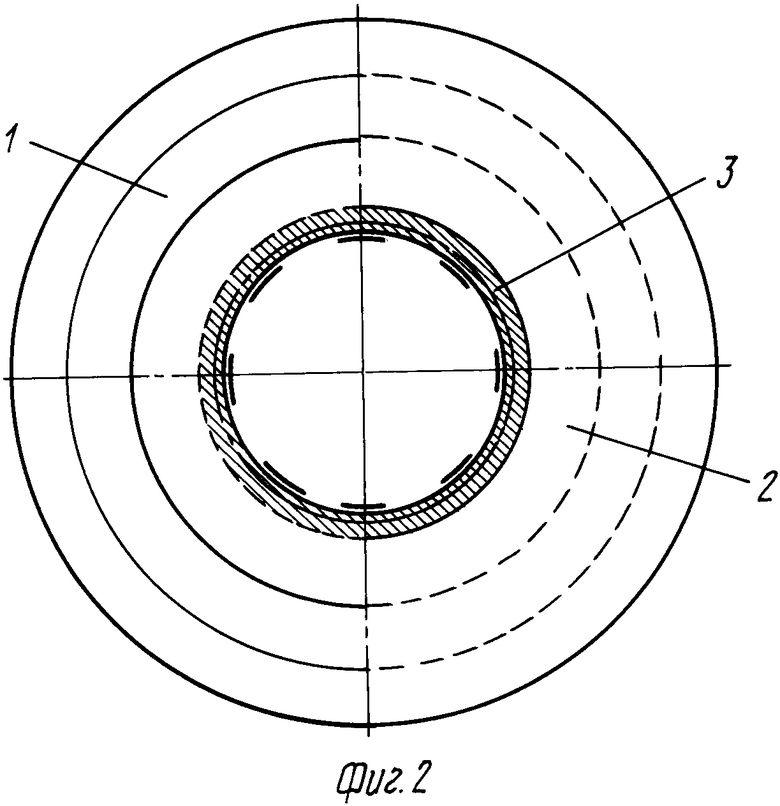

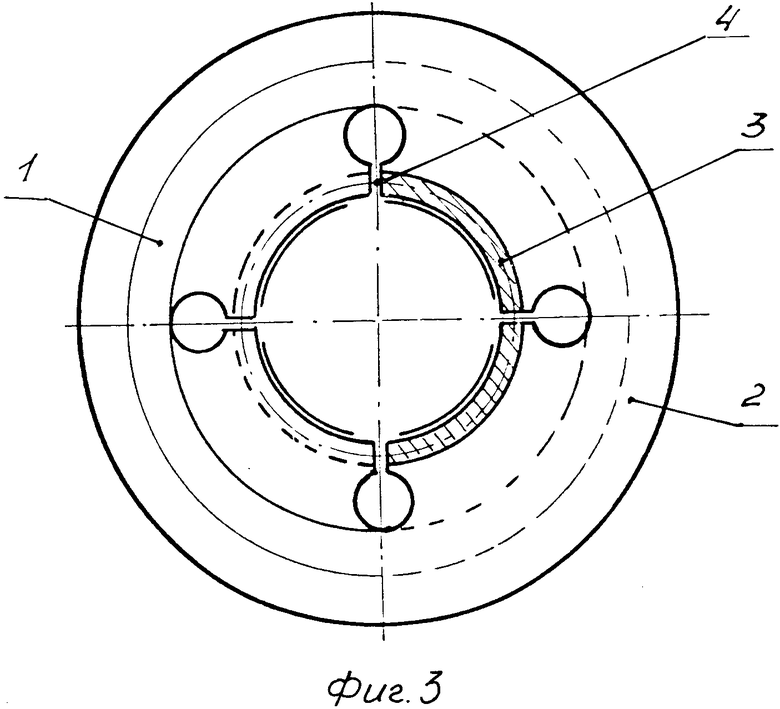

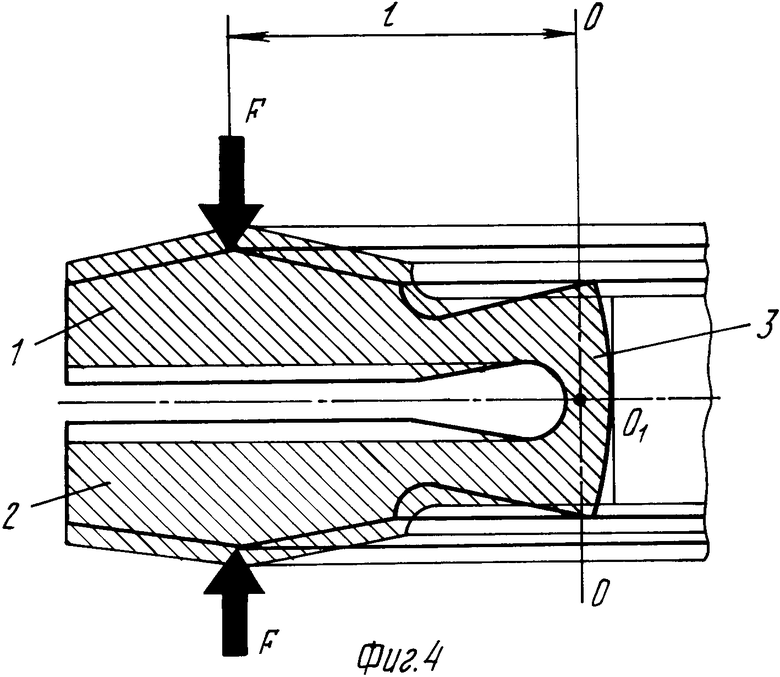

На фиг.1 изображен датчик силы в разрезе по диаметральной плоскости; на фиг.2 - то же, вид сверху; на фиг.3 - исполнение с пазами в упругих элементах, вид сверху; на фиг.4 - вид элемента датчика в изображении свободного и нагруженного состояния (контур в тонких линиях показывает свободное состояние, толстыми линиями - нагруженное).

Датчик силы выполнен за одно целое из цельной заготовки материала и состоит из двух жестких силовводящих элементов, верхнего 1 и нижнего 2, выполненных в виде плоских колец призматической формы, сопряженных по внутреннему контуру упругим элементом 3, на котором размещены тензорезисторы.

Для повышения чувствительности в упругом элементе 3 выполнены пазы 4, которые образуют секторы, на которых размещаются тензорезисторы, включенные в мостовую схему.

Такое выполнение позволяет отъюстировать одинаковую чувствительность всех секторов, что позволит определить положение центра приложения силы.

Датчик силы работает следующим образом.

При приложении внешней силы F к опорным призматическим поверхности силовоспринимающих колец 1 и 2 происходит их взаимное сближение за счет момента силы F на расстояние l до нейтральной оси 0-0 упругого элемента 3. В результате этого слой внутренней поверхности претерпевает деформацию растяжения, а внешней - сжатия.

Деформация внутренней поверхности улавливается тензорезисторами, размещенными на ней.

Поскольку плоскость места приложения силы расположена соизмеримо с плоскостью размещения тензорезисторов и удалена от них на плече l, то высота упругого элемента определяется базовыми размерами применяемых тензорезисторов.

Выполнение датчика силы по предложенной конструкции снижает влияние условий силовведения, так как поперечные деформации, возникающие в месте контакта твердых тел, не передаются на упругий элемент, что повышает точность измерения при очень малой высоте упругого элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Датчик силы | 1990 |

|

SU1723468A1 |

| УПРУГИЙ ЭЛЕМЕНТ ТЕНЗОРЕЗИСТОРНОГО ДАТЧИКА СИЛЫ | 2013 |

|

RU2526228C1 |

| Тензорезисторный датчик силы | 1990 |

|

SU1756777A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК РАСТЯЖЕНИЯ | 1991 |

|

RU2017095C1 |

| ТЕНЗОМЕТРИЧЕСКИЕ ВЕСЫ | 2015 |

|

RU2599906C1 |

| СИЛОИЗМЕРИТЕЛЬНАЯ ПЛАТФОРМА | 1991 |

|

RU2037794C1 |

| Упругий чувствительный элемент датчика силы | 1989 |

|

SU1696915A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 1985 |

|

SU1306293A1 |

| Упругий элемент тензорезисторного датчика силы | 1988 |

|

SU1522050A1 |

| Устройство для моделирования волоскового механорецептора | 1980 |

|

SU928375A1 |

Сущность изобретения: датчик содержит выполненные за одно целое упругий элемент в виде цилиндрического тела вращения с тензорезисторами и силовводящие элементы, выполненные в виде плоских колец призматической формы, сопряженных по внутреннему контуру упругим элементом. В упругом элементе выполнены диаметрально расположенные пазы, образующие секторы, в которых размещены тензорезисторы, включенные в мостовую схему. 1 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВЫПУСКАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЖИДКОЙ СРЕДЫ | 2017 |

|

RU2742456C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-30—Публикация

1990-10-04—Подача