Изобретение относится к электротехнике, в частности к шаговым двигателям микроперемещений. Изобретение может быть использовано в высокоточных системах автоматики, в устройствах адаптивной оптики, в механических сканирующих устройствах и устройствах позиционирования.

Известен шаговый двигатель, состоящий из направляющих, двух электромагнитных фиксаторов и пьезоэлемента, закрепленного между фиксаторами. При зафиксированном одном конце пьезоэлемента другой его конец может свободно перемещаться по направляющим при сжатии пьезоэлемента или его растяжении [1].

Известно устройство линейных перемещений, состоящее из направляющих, установленных на основании, двух фиксаторов и двух приводов (пьезоэлементов), каждый из которых жестко прикреплен одним концом к соответствующему фиксатору [2].

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство линейных прецизионных перемещений, состоящее из основания, направляющих, двух приводов, выполненных в виде многоспиральных цилиндрических пружин из магнитострикционного материала (концы пружин подключены к источнику постоянного тока), с обмотками возбуждения на витках пружин, подключенными к управляемым источникам тока, двух соединенных с ними фиксаторов и блоков питания приводов и фиксаторов.

Недостатком устройства является невозможность достижения высокой точности позиционирования при реализации высокой скорости перемещения и увеличенные габариты.

Известен способ управления устройством линейных прецизионных перемещений, заключающийся в том, что закрепляют один фиксатор, удлиняют приводы, отпускают первый фиксатор, закрепляют второй фиксатор, подтягивают приводы, отпускают второй фиксатор и закрепляют первый, затем цикл повторяется. Местоположение перемещаемого объекта определяют путем счета числа шагов [1,2] .

Наиболее близок к предлагаемому способу по технической сущности и достигаемому результату способ, заключающийся в том, что закрепляют один фиксатор, затем, пропуская по обмоткам возбуждения приводов нарастающий ток, удлиняют приводы, по достижении током максимума закрепляют второй фиксатор, отпускают первый и уменьшают ток до минимума, по достижении которого отпускают второй фиксатор и закрепляют первый, затем цикл повторяется. Местоположение объекта перемещения определяют путем счета числа шагов [3].

Цель изобретения - повышение точности позиционирования перемещаемого объекта и уменьшение габаритов устройства линейных прецизионных перемещений.

Указанная цель достигается тем, что в устройстве линейных прецизионных перемещений установлены датчик перемещения объекта и датчики удлинения приводов на основе позиционно-чувствительных фотоприемников и источников света с диафрагмами. При этом двигатель выполнен в виде двух вложенных одна в другую многоспиральных цилиндрических пружин из магнитострикционного материала с обмотками возбуждения, которые разделены цилиндрической оболочкой и установлены вместе с оболочкой одним торцом на фланце с центральным отверстием, а с другой стороны связаны упругой диафрагмой. Фиксаторы выполнены в виде конических цанговых зажимов из неферромагнитного материала с отдельно установленными на них электромагнитами и надетой на конус пластиной из ферромагнитного материала с центральным отверстием. Направляющая проходит через цанговые зажимы и фланец.

Предлагаемый способ управления предназначен для повышения точности позиционирования и заключается в том, что регулируют удлинение приводов в пределах элементарного шага и линеаризуют процесс их удлинения. Сигналы изменения направления движения и остановок получают при помощи нелинейного элемента с характеристикой релейного типа, имеющей зону нечувствительности, ширина которой соответствует максимальной деформации данного типа привода. При ненулевой величине сигнала с релейного элемента формируют циклограмму движения устройства в направлении уменьшения сигнала ошибки, а при нулевом значении сигнала производится окончательная установка (доводка) в точку позиционирования (т.е. точноcть позиционирования определяется только точностью датчика положения).

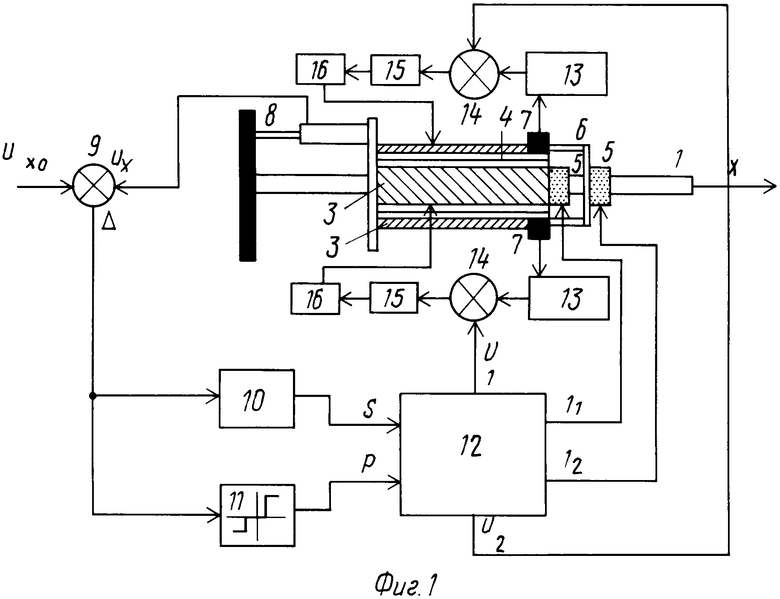

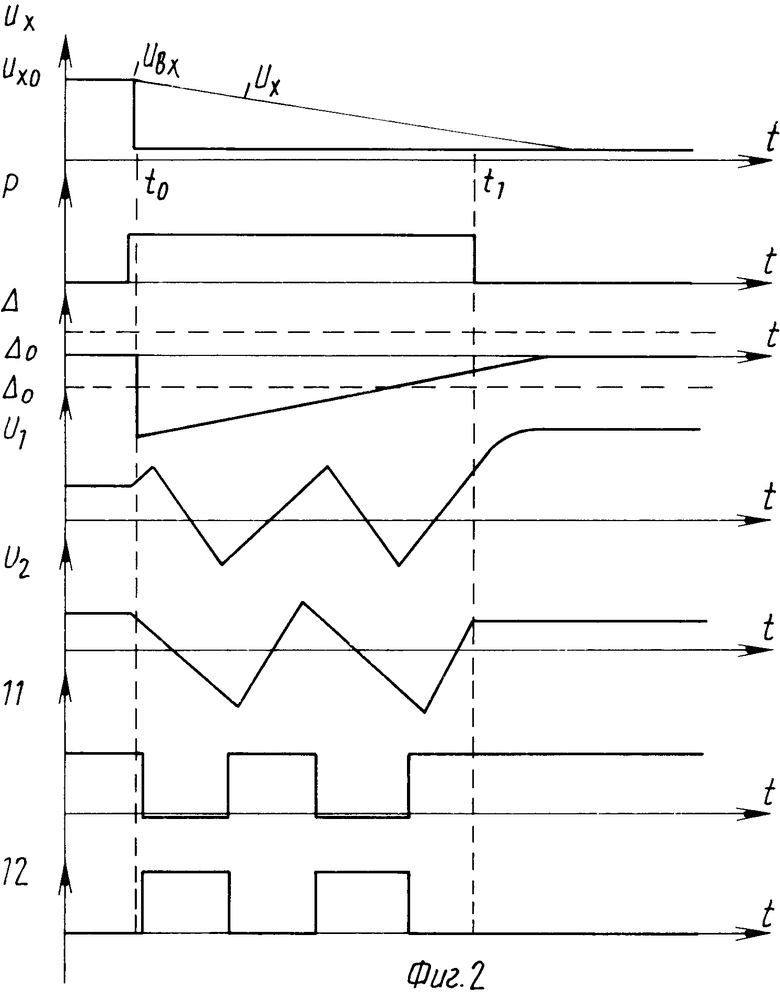

На фиг.1 показаны устройства и функциональная схема электронного блока для осуществления способа управления устройством линейных прецизионных перемещений; на фиг.2 показана циклограмма управляющих и информативных сигналов при реализации способа управления.

Направляющая 1 представляет собой круг цилиндр сечением 20 мм, фланец 2 выполнен с центральным отверстием, предназначенным для направляющей. Приводы 3 имеют вид многоспиральных цилиндрических пружин сечением 50 и 100 мм, и выполнены из магнитострикционного материала (сплава 49КФ). Между приводами на фланце установлена цилиндрическая оболочка 4 диаметром 70 мм с толщиной стенки 8 мм, которая предназначена для повышения жесткости системы в радиальном направлении посредством связи свободных торцов пружин и оболочки тонкой упругой диафрагмой. На пружинах намотаны обмотки управления, подключенные к источнику тока. На фланце установлены, соединенные с пружинами 3 клеммы (не показаны), предназначенные для подачи тока в пружины. К торцам пружин прикреплены фиксаторы 5. Один фиксатор прикреплен непосредственно к торцу внутренней пружины 3, а другой - к торцу внешней пружины при помощи стакана 6. На цилиндрической оболочке 4 и на приводах 3 установлены датчики 7 удлинения приводов, представляющие собой оптоэлектронные пары: установленный на приводе 3 светодиод с диафрагмой и установленный на цилиндрической оболочке 4 позиционно-чувствительный фотодиод. В качестве излучающих использованы светодиоды АЛ106, а в качестве приемников - фотодиоды ФД21КК. Размер диафрагм обеспечивает диаметр светового пятна на фотоприемнике около 2,5 мм. Соседние площадки фотоприемника соединены попарно и щель, разделяющая пары площадок, ориентирована перпендикулярно направлению перемещения. В этом случае чувствительность датчика составляет 0,33 В/мкм, при разрешении 0,1 мкм, а максимальный диапазон регистрируемых смещений 100 мкм.

Фиксаторы выполнены следующим образом. Основание фиксатора имеет вид стакана диаметром 70 мм из стали, в котором уложена обмотка. В центре стакана в отверстие запрессована латунная коническая цанга с внутренним сечением, равным сечению направляющей, на конус цанги надета стальная пластина с центральным отверстием, которое имеет коническую образующую, соответствующую образующей цанги. Цанга выполнена из латуни для исключения эффектов остаточного намагничивания между цангой и направляющей. Процесс закрепления состоит в притягивании пластины к электромагниту при пропускании по нему тока. При этом происходит обжатие цанги пластиной. К фланцу 2 прикреплен емкостный датчик 8 перемещения.

Устройство содержит также сумматоры 9 и 14 (суммирующие усилители), регуляторы 10 и 15, представляющие собой усилители для согласования отдельных блоков устройства, нелинейный элемент 11 в виде компаратора с регулируемой зоной нечувствительности, цикловой автомат 12, представляющий собой задающий генератор с регулируемой частотой, генераторы пилообразных напряжений с регулируемой фазовой задержкой и генераторы прямоугольных импульсов с регулируемой длительностью и фазовой задержкой, электронные блоки 13 датчиков удлинения приводов, представляющий собой разностные усилители, и управляемые источники 16 тока, предназначенные для питания обмоток управления.

В начальный момент времени сигнал рассогласования Δ (фиг.2) между сигналом с датчика 8 положения и сигналом установки Uхо равен нулю. В момент времени to изменяется сигнал установки на величину Uвх и появляется сигнал рассогласования Δ = Uвх - Uх, который поступает на нелинейный элемент (НЭ) 11 с релейной характеристикой. НЭ в соответствии с величиной и знаком сигнала Δ вырабатывает сигнал установки шагового режима Р, знак которого соответствует напряжению перемещения ("+" - вперед, "-" - назад, "0" - стоп). Этим сигналом включается цикловой автомат 12. Приводы 3 и фиксаторы 5 начинают циклическую работу в направлении уменьшения сигнала рассогласования.

На фиг. 2 U1, U2 - сигналы удлинения приводов; 11 и 12 - токи обмоток управления фиксаторов. Величина деформации приводов в режиме циклической работы равна половине максимально возможного удлинения привода Δмах. По достижении сигналом рассогласования величины Δ d = Δo= (момент времени t1 на фиг. 2) сигнал Р принимает значение Р = 0 и цикловой автомат 12 переходит в режим трансляции сигнала S = Δo-Δ на выход U1 или U2. Трансляция осуществляется путем суммирования сигнала S и сигнала U1 или U2, который поступал на данный привод 3 в момент перехода Р в О. Сигнал S транслируется на тот привод 3, который находился в момент перехода сигнала Р в О в режиме рабочего хода. На другой привод 3 цикловой автомат 12 передает сигнал, соответствующий уровню сигнала на нем в цикле обратного хода. При этом на фиксаторы подаются сигналы, соответствующие моменту перехода Р в О. Такой алгоритм работы циклового автомата обусловлен необходимостью сопряжения выходных сигналов U1 и U2 по уровню в шаговом режиме и режиме слежения (при Р= 0), что позволяет избежать скачков координаты при переходе из одного режима в другой. Тем самым система обратной связи замыкается через цикловой автомат 12 на вход системы автоматического регулирования (САР) удлинением привода, которая состоит из датчика перемещения, сумматора, регулятора и управляемого источника тока. При удлинении приводов 3 датчик положения регистрирует удлинение привода относительно неподвижного основания устройства, на сумматоре 14 формируется сигнал ошибки как разность входного сигнала и сигнала удлинения привода, регулятор 15 обеспечивает согласование сигнала с сумматора 14 и входа управляемого источника 16 тока.

(момент времени t1 на фиг. 2) сигнал Р принимает значение Р = 0 и цикловой автомат 12 переходит в режим трансляции сигнала S = Δo-Δ на выход U1 или U2. Трансляция осуществляется путем суммирования сигнала S и сигнала U1 или U2, который поступал на данный привод 3 в момент перехода Р в О. Сигнал S транслируется на тот привод 3, который находился в момент перехода сигнала Р в О в режиме рабочего хода. На другой привод 3 цикловой автомат 12 передает сигнал, соответствующий уровню сигнала на нем в цикле обратного хода. При этом на фиксаторы подаются сигналы, соответствующие моменту перехода Р в О. Такой алгоритм работы циклового автомата обусловлен необходимостью сопряжения выходных сигналов U1 и U2 по уровню в шаговом режиме и режиме слежения (при Р= 0), что позволяет избежать скачков координаты при переходе из одного режима в другой. Тем самым система обратной связи замыкается через цикловой автомат 12 на вход системы автоматического регулирования (САР) удлинением привода, которая состоит из датчика перемещения, сумматора, регулятора и управляемого источника тока. При удлинении приводов 3 датчик положения регистрирует удлинение привода относительно неподвижного основания устройства, на сумматоре 14 формируется сигнал ошибки как разность входного сигнала и сигнала удлинения привода, регулятор 15 обеспечивает согласование сигнала с сумматора 14 и входа управляемого источника 16 тока.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПОДАЧИ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОДИЗЕЛЯ | 2014 |

|

RU2578770C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ КОНТАКТНО-СТЫКОВОЙ СВАРКОЙ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2003 |

|

RU2245769C2 |

| ФИКСАТОР АВТОМАТИЧЕСКОГО СТОЯНОЧНОГО ТОРМОЗА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2083400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| Автомат для контактной стыковой сварки трубчатой оболочки твэлов с заглушкой | 1987 |

|

SU1490829A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2139178C1 |

| УСТАНОВКА ДЛЯ ГЕРМЕТИЗАЦИИ ТРУБЧАТЫХ ЭЛЕМЕНТОВ | 1998 |

|

RU2152091C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2155395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО ШТЕКЕРА (ВАРИАНТЫ) | 1997 |

|

RU2110819C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2154819C1 |

Использование: в высокоточных системах автоматики, в устройствах адаптивной оптики, в механических сканирующих устройствах и устройствах позиционирования. Сущность изобретения: в устройстве приводы выполнены в виде цилиндрических многоспиральных пружин из магнитострикционного материала с различными поперечными сечениями и установлены торцами на фланце. Пружины вложены одна в другую и связаны по свободным торцам с установленной между ними оболочкой, упругой диафрагмой. К свободным торцам пружин прикреплены фиксаторы в виде цанговых зажимов из неферромагнитного материала. Процесс фиксации осуществляется при притягивании пластины из ферромагнитного материала к обмотке электромагнита, прикрепленного к корпусу зажима. Вблизи свободных торцов приводов установлены датчики удаления приводов, состоящие из источников света с диафрагмами и позиционно-чувствительных фотоприемников. Направляющая проходит по оси двигателя, а к фланцу прикреплен датчик перемещения объекта. Способ управления устройством заключается в том, что движение осуществляется в двух режимах: циклическом и режиме слежения, при этом переход в режим слежения осуществляется по сигналу, вырабатываемому при помощи нелинейного элемента с характеристиков релейного типа, имеющей зону нечувствительности, по сигналам с датчика перемещения объекта, а процесс удлинения приводов осуществляется в соответствии с управляющими сигналами посредством сигналов с датчиков удлинения приводов. 2 с.п.ф-лы, 2 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1627034, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-07-30—Публикация

1990-05-10—Подача