Изобретение относится к неразрушающему контролю сварных соединений и предназначено, в частности, для контроля качества сварных швов тепловыделяющих элементов ядерных реакторов.

Известны устройства для ультразвукового контроля сварных швов (см.а.с.N 224066, МКИ G 01 N 29/04, 07.12.72; а.с. N 257834, МКИ К 42 К 46/06; а.с. N 405068, 23.11.67), содержащие привод для вращения изделия, механизм перемещения искателей, регистрирующую аппаратуру, недостатком которых является низкая точность измерения, обусловленная биением поверхности изделия при вращении, и отсутствие коррекции этого биения в результат измерения.

Наиболее близким по технической сущности и достигаемому результату является устройство по патенту США N 3575042 - прототип, содержащее узел перемещения изделия, узел вращения, узел сканирования, недостатком которого является низкая точность измерения, обусловленная нестабильностью позиционирования изделия при вращении и отсутствие коррекции позиционирования в результат измерения.

Технической задачей изобретения является повышение точности измерения за счет улучшения базирования изделия и качества обработки информации.

Поставленная задача решается тем, что узел зажима и вращения выполнен в виде трехлепестковой цанги с удлиненными лепестками, связанной через вал-шпиндель с шаговым приводом вращения, и установленной подвижно и концентрично относительно цанги конусной втулки, соединенной с поршнем пневмоцилиндра, узел центрирования выполнен в виде вращающейся втулки с отверстием в форме хвостовика тепловыделяющего элемента, закрепленной на иммерсионной ванне соосно узлу зажима и вращения, а система управления, контроля, регистрации снабжена блоком диагностики, соединенным с микропроцессором системы управления.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как выполнение зажима тепловыделяющего элемента с помощью цанги с удлиненными лепестками,через конусную втулку увеличивает местную жесткость тепловыделяющего элемента прогибу при вращении, что уменьшает биение и сохраняет поверхность тепловыделяющего элемента от возможных следов при зажиме, выполнение центровочной втулки с отверстием в форме хвостовика тепловыделяющего элемента также повышает жесткость и точность установки тепловыделяющего элемента, а блок диагностики обеспечивает коррекцию величины биения в результате измерения при каждом шаге вращения и отслеживает состояние исполнительных механизмов всех узлов.

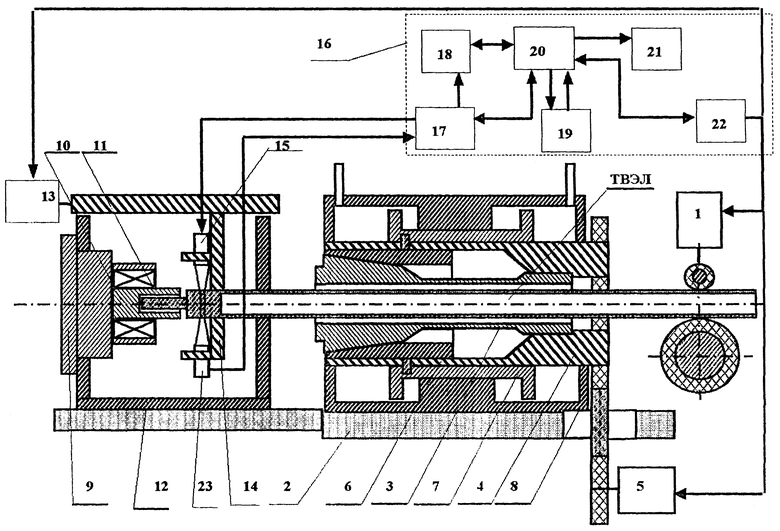

Сущность изобретения поясняется чертежом.

На чертеже представлена блочно-функциональная схема устройства для неразрушающего контроля тепловыделяющих элементов.

Устройство состоит из узла загрузки-выгрузки 1, содержащего стол, на котором располагаются тепловыделяющие элементы, механизм загрузки-выгрузки, осуществляющий поштучную подачу тепловыделяющих элементов на измерение и выгрузку после измерения, причем стол выполнен с бункером для брака, узла 2 зажима и вращения, содержащего трехлепестковую цангу 3 с удлиненными лепестками, связанную через вал-шпиндель 4 с шаговым двигателем 5, конусную втулку 6, установленную подвижно и концентрично относительно цанги 3, соединенную с поршнем 7 пневмоцилиндра 8, обеспечивающего зажим и поворот тепловыделяющего элемента на величину, не превышающую диаметр пятна сканирования на поверхности тепловыделяющего элемента, относительно оси после выполнения каждого цикла построчного сканирования, узла центрирования 9, содержащего вращающуюся втулку 10 с отверстием 11 в форме хвостовика тепловыделяющего элемента, который закреплен на иммерсионной ванне 12 соосно узлу 2 зажима и вращения, узла сканирования, выполненного в виде приводной шаговым двигателем 13 каретки 14, перемещающейся вдоль образующей тепловыделяющего элемента по сварному шву, на которой закреплены один или несколько пьезопреобразователей 15, 23, системы 16 управления, контроля и регистрации, состоящей из генератора-приемника 17 зондирующих импульсов, блока 18 обработки информации, блока 19 диагностики, микропроцессора 20, блока 21 отображения информации и результатов контроля, блока 22 управления исполнительными механизмами. Блок 19 диагностики соединен с микропроцессором 20.

Все узлы устройства снабжены бесконтактными датчиками положения (не показаны).

Устройство для неразрушающего контроля качества тепловыделяющих элементов работает следующим образом.

Перед проведением измерения для узла диагностики 19 требуется ввод стандартного образца с заданными параметрами сварного шва, по которым производится проверка метрологической исправности устройства с учетом длительности зондирующих импульсов генератора-приемника 17 зондирующих импульсов, амплитуды принятого сигнала с пьезопреобразователя 15 (23), определения протяженности зоны контроля, определения уровня разбраковки в каждой точке строки. Дополнительно проверяется величина давления сжатого воздуха в пневматической системе устройства. Вычисляют стандартный коэффициент для амплитуды прошедшего сигнала в каждой точке контроля.

При несоответствии вышеуказанных параметров заданным пределам узел диагностики доводит их до необходимой величины и дает микропроцессору 20 разрешение на проведение измерения.

По сигналу датчика наличия изделия на позиции узла 1 загрузки-выгрузки выдается команда на подачу тепловыделяющего элемента, и он подается с транспортного стола через узел 2 зажима и вращения в устройство в отверстие 11 вращающейся втулки 10 до упора. Срабатывает датчик узла центрирования 9, подается воздух в пневмоцилиндр 8, который перемещает поршень 7, смещающий конусную втулку 6, которая сжимает лепестки цанги 3, обеспечивая зажим тепловыделяющего элемента. Так как цанга 3 выполнена с удлиненными лепестками и жестко связана с валом-шпинделем 4, то она не смещается и не оставляет на тепловыделяющем элементе следов зажима.

После выполнения зажима производится опрос датчика начального положения узла 2 зажима и вращения и датчика линейного перемещения. По полученным данным микропроцессор 20 производит запуск шагового двигателя 5 узла 2 зажима и вращения и шагового двигателя 13 узла сканирования, выставляя их в исходное состояние.

Далее проводится контроль сварного шва сканированием одним или несколькими пьезопреобразователями 15 (23) вдоль образующей тепловыделяющего элемента и поворотом его на заданный угол. По сигналу датчика узла 9 центрирования микропроцессор 20 запускает шаговый двигатель 13 узла сканирования и выдает разрешение на запуск генератора-приемника 17 зондирующих импульсов синхронно перемещению каретки 14.

С первого выхода генератора-приемника 17 зондирующих импульсов электрический сигнал поступает на пьезопреобразователь 15, работающий в режиме излучения, который преобразует сигнал в ультразвуковые колебания и фокусирует их в зоне сварного шва. Ультразвуковой сигнал проходит через соответствующую зону контролируемого сварного шва тепловыделяющего элемента, после чего попадает на пьезопреобразователи 15 или 23, работающие в режиме приема, которые преобразуют его из ультразвукового в электрический. При этом амплитуда прошедшего сигнала изменяется от качества сварного шва в данной зоне.

Электрический сигнал с приемного пьезопреобразователя 15 (или 23) попадает на вход генератора-приемника 17 зондирующих импульсов, где он преобразуется в форму, удобную для цифрового преобразования, и затем со второго выхода поступает на вход блока 18 обработки информации.

В блоке 18 обработки информации амплитуда принятого сигнала корректируется по параметрам стандартного образца, полученным при проверке метрологической исправности устройства для данной строчки контроля, и сравнивается с установленным уровнем разбраковки, определенным также при контроле стандартного образца. По результатам сравнения микропроцессор 20 определяет качество сварного шва тепловыделяющего элемента в данной точке, запоминает его параметры, после чего дает разрешение на перемещение каретки 14 через блок 22 управления исполнительными механизмами на заданный шаг сканирования по установленной строчке, и процесс контроля повторяется по всей длине сканирования.

После прохождения всей длины сканирования в данной строке микропроцессор 20 дает сигнал через блок 22 исполнительных механизмов узлу 2 зажима и вращения на поворот тепловыделяющего элемента на определенный угол, и процесс контроля сварного шва по следующей строке повторяется.

По окончании контроля сварного шва тепловыделяющего элемента микропроцессор 20 выдает все полученные данные о сварном шве на блок 21 отображения информации и результатов контроля, выдает сигнал на выгрузку тепловыделяющего элемента блоку 22 управления исполнительными механизмами. По сигналу блока 22 управления исполнительными механизмами механизм узла 1 загрузки-выгрузки выгружает проконтролированный тепловыделяющий элемент на стол, где по результатам контроля тепловыделяющие элементы сортируются на годные и брак.

Таким образом, применение данного устройства позволяет повысить точность контроля качества сварных швов тепловыделяющих элементов как при проведении ультразвукового контроля, так и при радиационных методах неразрушающего контроля.

Устройство может быть использовано как автономно, так и в составе линии по изготовлению тепловыделяющих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ ШВОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2233443C2 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ ШВОВ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ АВТОМАТИЧЕСКОЙ ЛИНИИ | 1999 |

|

RU2187103C2 |

| СПОСОБ ИЗМЕРЕНИЯ ВЫСОТЫ НЕПРОВАРА В СВАРНЫХ ШВАХ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2256907C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНОГО ШВА КОНТАКТНО-СТЫКОВОЙ СВАРКИ ЗАГЛУШКИ К ОБОЛОЧКЕ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 1998 |

|

RU2158031C2 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2000 |

|

RU2209429C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2166755C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМЫ-ХОЛОДИЛЬНИКА-ТОКОПОДВОДА К АГРЕГАТУ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2002 |

|

RU2236337C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1999 |

|

RU2180111C2 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНЫХ РЕАКТОРОВ | 2003 |

|

RU2254570C1 |

Изобретение относится к неразрушающему контролю сварных соединений и предназначено, в частности, для контроля качества сварных швов тепловыделяющих элементов ядерных реакторов. Техническим результатом изобретения является повышение точности измерения за счет улучшения базирования изделия и качества обработки информации. Сущность изобретения: узел зажима и вращения выполнен в виде трехлепестковой цанги с удлиненными лепестками, связанной через вал-шпиндель с шаговым приводом вращения и установленной подвижно и концентрично относительно цанги конусной втулки, соединенной с поршнем пневмоцилиндра, узел центрирования выполнен в виде вращающейся втулки с отверстием в форме хвостовика тепловыделяющего элемента, закрепленной на иммерсионной ванне соосно узлу зажима и вращения, а система управления, контроля, регистрации снабжена блоком диагностики, соединенным с микропроцессором системы управления. 1 ил.

Устройство для неразрушающего контроля качества тепловыделяющих элементов, содержащее узел загрузки-выгрузки, узел зажима и вращения, узел центрирования, иммерсионную ванну, узел сканирования в виде приводной каретки с закрепленными на ней одним или несколькими пьезопреобразователями, систему управления, контроля, регистрации, состоящей из генератора-приемника зондирующих импульсов, блока обработки информации, управляющего микропроцессора, блока отображения информации и результатов контроля, блока управления исполнительными механизмами, отличающееся тем, что узел зажима и вращения выполнен в виде трехлепестковой цанги с удлиненными лепестками, связанной через вал-пшиндель с шаговым приводом вращения, и установленной подвижно и концентрично относительно цанги конусной втулки, соединенной с поршнем пневмоцилиндра, узел центрирования выполнен в виде вращающейся втулки с отверстием в форме хвостовика тепловыделяющего элемента, закрепленной на иммерсионной ванне соосно узлу зажима и вращения, а система управления, контроля, регистрации снабжена блоком диагностики, соединенным с управляющим микропроцессором.

| US 3575042 A, 28.08.68 | |||

| УСТАНОВКА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2082164C1 |

| УСТРОЙСТВО СКАНИРОВАНИЯ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВТУЛОЧНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2067299C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЭЛЕМЕНТОВ ВЫТЯНУТОЙ ФОРМЫ С ПОСТОЯННЫМ СЕЧЕНИЕМ | 1991 |

|

RU2043622C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2032172C1 |

| RU 94028716 A1, 20.06.96 | |||

| СПОСОБ ПОВЫШЕНИЯ БЕЗОПАСНОСТИ РАБОТЫ ГРУЗОПОДЪЕМНОГО КРАНА | 2004 |

|

RU2270162C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БИОПОЛИМЕРНЫХ МАТРИЦ | 2001 |

|

RU2280507C2 |

| US 5007291 A, 16.04.91 | |||

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ | 1994 |

|

RU2119657C1 |

Авторы

Даты

2000-08-20—Публикация

1998-12-01—Подача