Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве гнутых деталей из древесноволокнистых плит, в частности при изготовлении гнутых днищ чашкообразной формы.

Изобретением решается задача выравнивания и снижения высоты складок, образующихся при гнутье.

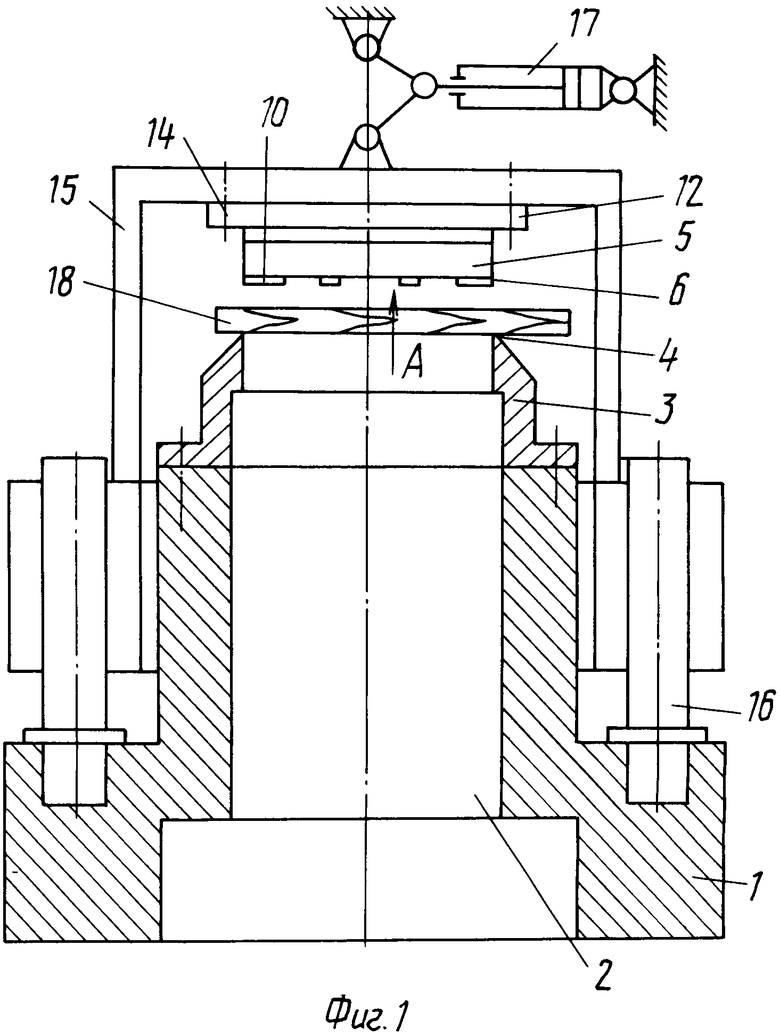

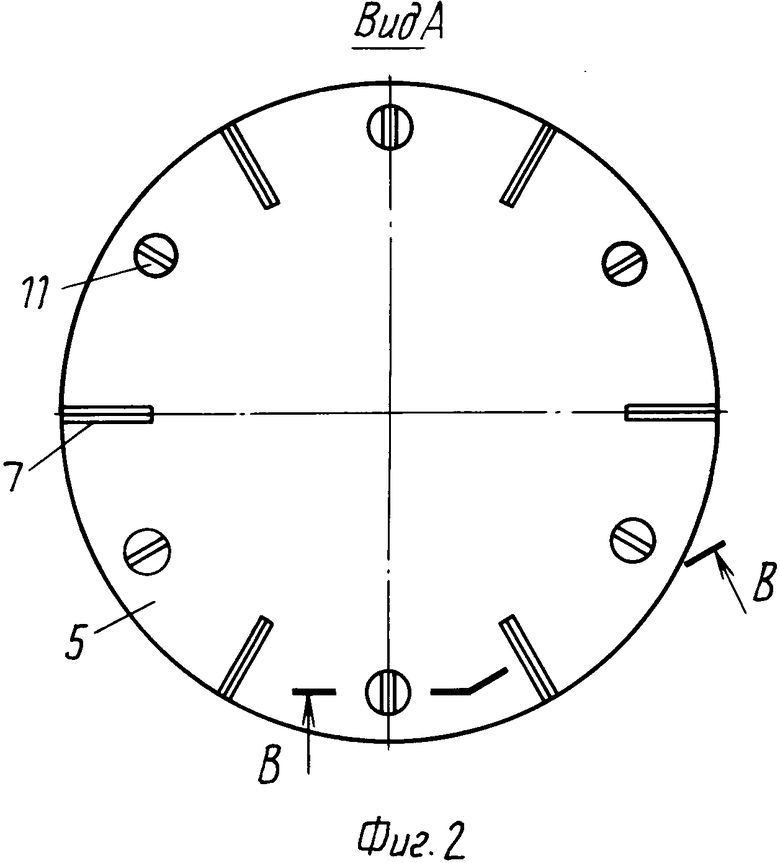

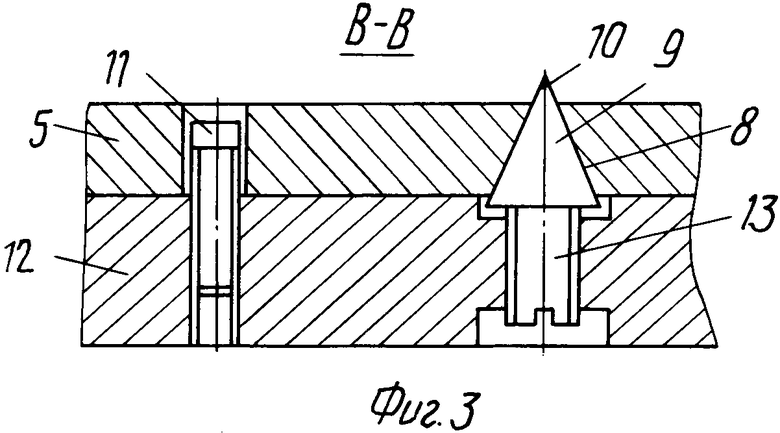

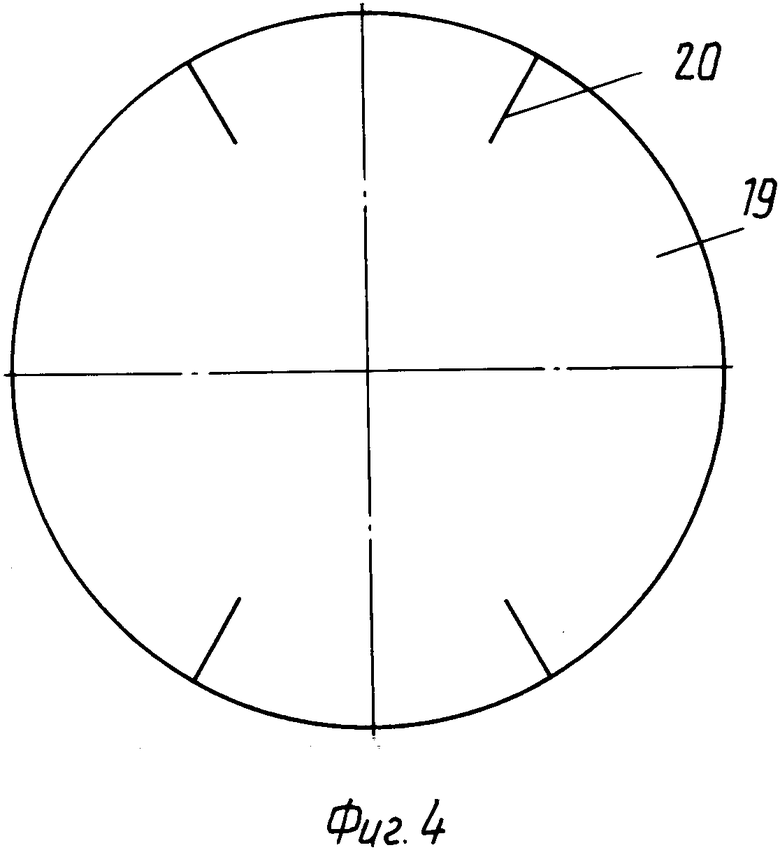

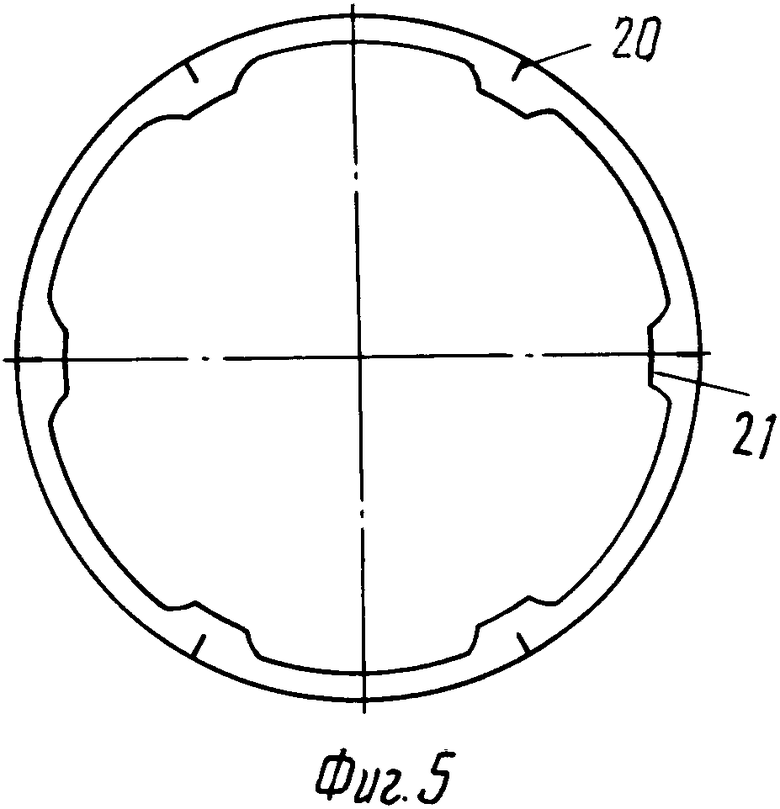

На фиг. 1 приведена схема устройства; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез В-В на фиг. 2 на фиг. 4 - заготовка после высечки; на фиг. 5 - деталь чашкообразной формы после гнутья.

Устройство включает раму 1 с полостью 2, на которой установлена матрица 3 с режущей кромкой 4. Над матрицей расположен пуансон 5 с режущей кромкой 6. На периферийной зоне пуансона выполнены радиальные сквозные призматические резцы 9, лезвия 10 которых выступают над пуансоном на 0,5-1,5 мм. При этом пуансон 5 привернут винтами 11 к корпусу 12. Кроме того, в корпус 12 ввернуты винты 13, которые упираются в призматические резцы 9 и прижимают их к граням 8 прорезей.

Корпус 12 пуансона закреплен болтами 14 на рамке 15, установленной в направляющих 16. Рамка соединена шарнирно закрепленными рычагами с приводом 17.

Способ изготовления гнутых деталей реализуется с помощью следующим образом.

Полосу 18 из древесноволокнистой плиты кладут на матрицу 3 и включают привод 17. Пуансон 5 начинает опускаться на полосу 18. Лезвия 10 резцов врезаются в полосу на глубину 0,5-1,5 мм, после чего поверхность пуансона усиливает давление полосы 18 на лезвие 4 матрицы. Лезвия 4 врезаются в полосу и, когда пуансон войдет в матрицу, из полосы высекается дисковая заготовка 19 с радиальными выравнивающими надрезами 20. Длина надрезов 0,5-0,8 высоты чашкообразной детали. Полученные после высечки заготовки падают через матрицу и полость 2 рамы в лоток. Затем заготовки погружают в ванну с водой при 60-100оС и выдерживают в течение 1-2 мин. Заготовки готовы для гнутья в чашкообразной матрице.

При гнутье заготовку кладут на матрицу так, чтобы выравнивающие надрезы были с внешней стороны. При гнутье на внутренней поверхности чашкообразной детали образуются складки 21. Складки формируются в местах заготовки наиболее ослабленных, т.е. в местах выравнивающих надрезов. Количество складок столько, сколько надрезов. Высота складок зависит от количества складок. Чем больше выравнивающих надрезов, тем больше складок и тем меньше высота складок.

Используя изобретение, можно управлять образованием складок, управлять их местоположением и изменять высоту складок, что позволяет улучшить качество гнутых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАРЫ ИЗ ДРЕВЕСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2014214C1 |

| Устройство для изготовления гнутых изделий из древесных материалов | 1990 |

|

SU1724467A1 |

| Устройство для гнутья древесных материалов | 1990 |

|

SU1766655A1 |

| Устройство для гнутья древесных материалов | 1990 |

|

SU1766657A1 |

| Устройство для гнутья древесных материалов | 1990 |

|

SU1708621A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ТАРНОЙ ДОЩЕЧКИ | 1991 |

|

RU2019401C1 |

| Устройство для гнутья древесины | 1990 |

|

SU1787771A1 |

| Устройство для гнутья деревянных заготовок | 1989 |

|

SU1706861A1 |

| Устройство для гнутья древесины | 1989 |

|

SU1706862A1 |

| Устройство для подготовки ковра при изготовлении тары из древесных материалов | 1991 |

|

SU1822817A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении гнутых деталей тары чашкообразной формы из древесноволокнистых плит. Сущность изобретения: способ включает операции высечки дисковых заготовок, выполнение на их периферийной зоне несквозных радиальных надрезов и гидротермическую обработку. Устройство включает раму, матрицу с режущей кромкой, пуансон с режущей кромкой, установленный в направляющих и соединенный с приводом. На пуансоне в радиальных прорезях с наклонными гранями установлены призматические резцы, поджатые к граням винтами. Лезвия резцов выступают над поверхностью пуансона на 0,5 - 1,5 мм. 2 с. и 3 з.п.ф-лы, 5 ил.

| Манжос Ф.М | |||

| "Деревообрабатывающие станки", М.: Лесная промышленность, 1974, с.374. |

Авторы

Даты

1994-08-15—Публикация

1991-02-25—Подача