Изобретение относится к отрасли цветной металлургии, к технологии вакуум-термического способа получения магния.

Для восстановления оксида легколетучего металла (например, оксида магния) вакуумтермия представляется наиболее обоснованной. По используемым восстановителям существуют следующие варианты вакуумтермии (1,2): 1) силикотермия - восстановление кремнием или ферросилицием; 2) силикоалюминотермия - восстановление кремнеалюминиевыми сплавами; 3) алюминотермия - восстановление алюминием; 4) карбидотермия - восстановление карбидом кальция.

Из этих способов наиболее низкотемпературным, следовательно, позволяющим обеспечивать наиболее глубокое извлечение металла из оксида и самый низкий переход примесей из шихты и реакционной посуды, является процесс алюминотермического восстановления магния, принятый за прототип. Однако этот процесс не применяется в промышленном производстве, так как использование алюминия для получения магния невыгодно.

В работе, служившей поводом для изобретения, необходимо было перевести изотопную разновидность магния (например Mg-26 или Mg-25) из исходного оксидного состояния в металлическое).

Обладателем изотопа магния в оксидной форме и его потребителем в металлическом виде является лаборатория ядерных реакций Объединенного института ядерных исследований, занимающаяся синтезом новых элементов периодической системы. Металлические изотопы магния (например, Mg-26) применяются для изготовления распыляемых электродов, используемых в источниках ионов для циклотрона. В изотопном металлическом (Mg-26) материале для электродов не должен присутствовать естественный изотоп металла кальций-40.

Применительно к получению небольших количеств дорогостоящей изотопной разновидности магния соображения о цене и расходе алюминиевого восстановителя не имеют значения, так значительна их разница в стоимостях.

Для облегчения протекания процесса восстановления оксида магния в шихту вводится оксид кальция с таким расчетом, чтобы образующийся в ходе реакции оксид алюминия Al2O3 связывался в алюминат кальция 12CaO . 7Al2O3 (по устаревшим данным 5СаО . 3Аl2O3).

По имеющимся данным восстановление в вакууме оксида магния алюминием с добавкой в шихту оксида кальция возможно уже при 790оС и остаточном давлении, меньшем 1 мм рт.ст., при 1380оС равновесная упругость магния в реакции достигает 760 мм рт.ст., т.е. получение магния возможно в широком температурном интервале.

По требованию технологии использования потребного изотопа магния (Mg-26) в нем не должна присутствовать примесь естественного изотопа Са-40.

Ввиду того, что в магниевую шихту вводятся оксид кальция и определенный избыток восстановителя - алюминия, необходимый для обеспечения удовлетворительного контакта между частицами шихты, то при достижении определенной температуры возможно частичное протекание процесса восстановления кальция, а следовательно, и переход его примеси в магний. Переход примеси кальция в магний подтверждается практикой силикотермического процесса получения магния (для алюминотермического процесса нет практики и поэтому нет данных), где в шихту также вводится оксид кальция (5,6), содержание примеси кальция 0,10-0,004%. Алюминием кальций восстанавливается интенсивней, следовательно и переход его в магний может быть больше.

Изотопы магния являются дорогими материалами, поэтому требуется их высокое, близкое к полному, извлечение из оксидной формы.

Масштаб использования изотопа магния-26 потребителем составляет порядок от граммов до нескольких десятков грамм.

Цель изобретения состоит в разработке такого режима восстановления магния из его оксида, при котором предотвращается переход примеси кальция в изотопный магний и достигается высокое, близкое к полному извлечению металла.

Это достигается путем восстановления оксида магния в присутствии оксида кальция алюминиевым порошком при 890-910оС, остаточном давлении не более 0,05 мм рт.ст. и коэффициенте избытка восстановителя в шихте, равном 1,1-1,5 по отношению к стехиометрически необходимому количеству по реакции.

При указанных выше условиях для достижения степени восстановления оксида магния, близкой к полному, продолжительность нагрева 10-15 г шихты составляет 15-20 ч, т. е. восстановление шихты следует вести со скоростью 0,67-0,75 г/ч.

Перед осуществлением восстановительного процесса для удаления остаточных влаги и летучих (п.п.п.) из шихты и тем самым получения в дальнейшем более плотного и неокисленного металла шихту можно прокалить при 600-620оС в вакууме.

Температурный интервал восстановления оксида магния был выбран по результатам экспериментальной проверки и на основании практического установления начала восстановительной реакции оксида кальция с алюминием в вакууме. Было установлено, что кальций начинает восстанавливаться около 915оС. Поэтому при восстановлении магниевой шихты при to = 890-910oC переход примеси кальция в магний из оксида кальция, присутствующего в шихте, невозможен.

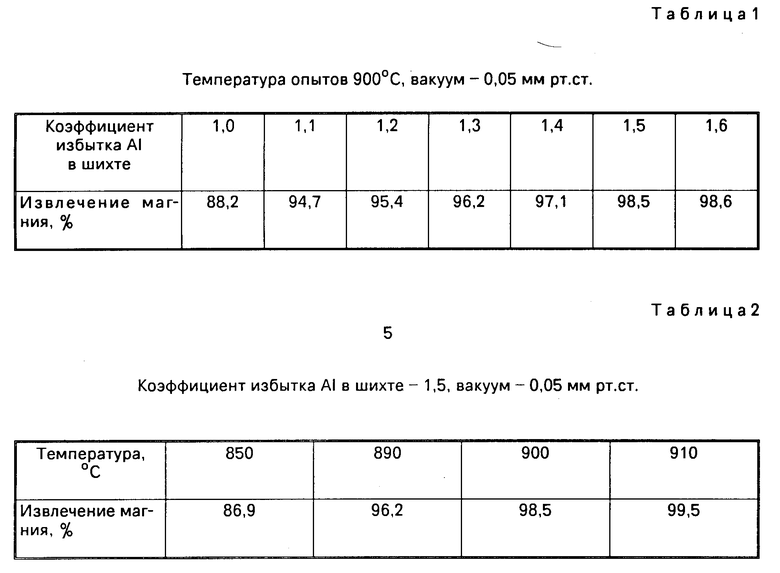

Избыток восстановителя необходим для удовлетворительного контакта между частицами шихты. Величина его зависит от крупности порошка, чем он тоньше, тем меньше требуется избыток. Избыток восстановителя требуется и для компенсации окисленности его, которая также зависит от измельченности порошка. В табл. 1 и 2 представлены зависимости извлечения магния от избытка восстановителя в шихте и температуры.

Эта зависимость относится к крупности порошка восстановителя меньше 0,1 мм. Из нее видно, что заметный рост извлечения металла происходит до достижения избытка алюминия 1,5. При коэффициенте избытка 1,0, что соответствует расчетному количеству Al по реакции, восстановителя в шихте явно не хватает.

Из температурной зависимости видно, что при 890-910оС обеспечивается высокое, близкое полному извлечение магния. Остаточное давление в 0,05 мм рт. ст. обеспечивает также высокое извлечение. Если остаточное давление меньше 0,05 мм рт.ст., то извлечение металла выше или по крайней мере, не хуже представленных в таблице. Если же остаточное давление больше 0,05 мм рт. ст. , то извлечения будут не лучше представленных в таблице или, что вероятнее хуже.

Продолжительность восстановительного процесса помимо других причин зависит от количества шихты. Поэтому чтобы указать продолжительность процесса необходимо конкретизировать порцию шихты. Количество 10-15 г магниевой шихты соответствует масштабу получения изотопного металла, а продолжительность процесса 15-20 ч - интервалу времени, необходимому для восстановления такого количества шихты при 890-910оС.

Наличие остаточной влаги и летучих (п.п.п.) в шихте ухудшает качество металла. Влага из воздуха попадает в шихту при ее приготовлении - взвешивании, перемешивании с растиранием и прессовании. Присутствующий в шихте оксид кальция активно поглощает в этот период влагу воздуха. Поэтому предварительная прокалка шихты в вакууме перед восстановлением желательна, так как улучшает качество металла. Вакуум ускоряет удаление влаги и летучих из шихты. Выбор температуры прокалки 600-620оС обусловлен тем, что при ней еще не протекает реакция восстановления магния, начало ее выпадает на интервал 630-650оС. Продолжительность прокалки 1-3 часа, об ее окончании судят по стабилизации вакуума в системе. Остаточное давление в ходе прокалки снижается от десятых долей до сотых и меньше долей (мм рт.ст.).

Предлагаемый способ получения магния из изотопного оксида апробирован в масштабе, соответствующем для этого материала производственному.

Способ осуществляется следующим образом.

В качестве исходных материалов используют порошки оксида магния, содержащего определенный его изотоп (например, Mg-26), и оксида кальция (марки "ч", "ч.д.а", "х.ч") с малыми содержаниями п.п.п. (не более 1-2%) и алюминиевый порошок, изготовленный из высокого сорта алюминия (например, из алюминия высокой чистоты), для предотвращения перехода посторонних примесей, в том числе и кальция, в изотопный металл. Исходные материалы - оксиды магния и кальция шихтуют в расчетном по реакции

(21MgO + 12CaO + 14Al =

= 21Mg + 12CaO . 7Al2O3) соотношении, алюминий вводят в 1,1-1,5 разовом избытке против расчетного количества. Чем дисперсней порошок восстановителя, тем меньше нужен его избыток. Но с экономической точки зрения, с учетом масштаба производства, при несравнимой разнице в стоимостях получаемого продукта и восстановителя немного больший или меньший расход восстановителя по существу не имеет значения. Важно, чтобы не было недостатка его в шихте. Обычно используют порошок алюминия крупностью не более 0,1 мм. Шихту перемешивают и прессуют в небольшие брикеты (диаметром 15-30 мм). Для обеспечения хорошей прочности брикета и тем самым снижения потерь от крошения, истирания при операциях подготовки и восстановления удельное давление прессования применяют до 600-1800 кг/см2.

Брикеты шихты помещают в стальной стакан и загружают в реторту из металла или керамики, выдерживающую рабочую температуру. Внутрь реторты через крышку (или пробку) реторты пропускали водоохлаждаемую металлическую трубку, служащую холодильником. На эту трубку или на чехол, надетый на трубку, осаждаются пары магния при восстановлении. Реторту вакуумируют и шихту перед восстановительным процессом подвергают вакуумной прокалке при 600-620оС. При этом из шихты удаляются остаточные летучие (СО2) и вода. Обычно продолжительность прокалки составляет 1-3 ч. При каких значениях остаточного давления (десятые, сотые или тысячные доли мм рт.ст.) стабилизируется вакуум при прокалке, не имеет особого значения. При восстановлении из предварительно прокаленной шихты металл получается более плотным и чистым от окисных частиц. По окончании прокалки и охлаждения реторты холодильник проверяют на чистоту его поверхности от следов налетов (например, частиц пылеуноса шихты) и при необходимости очищают. Реторту закрывают, снова вакуумируют, включают нагрев и проводят восстановительный процесс при 890-910оС и остаточных давлениях 0,05 мм рт.ст. и менее в системе. Продолжительность процесса зависит от количества шихты. Скорость восстановления, отнесенная к весовой единице шихты, около 0,67-0,75 г/ч. На практике необходимая продолжительность процесса проверяется пробным опытом на шихте из обычного оксида магния с навеской, равной изотопной шихте. При принятом режиме восстановления обеспечивается высокое извлечение магния, близкое к полному, и не происходит перехода примеси кальция в магний.

Съем конденсата магния с холодильника производят после охлаждения реторты до температуры помещения. Изотопный металл сразу помещают в герметично закрываемую пробирку и используют для изготовления распыляемых электродов.

Анализ обычного магния (расходовать на анализ изотопный магний будет слишком дорого), полученного по предложенному режиму, показывал отсутствие примеси кальция.

П р и м е р. Имеется 5 г оксида магния (99,6% MgO, 0,40% п.п.п.), содержащего изотоп магния с атомным весом 26. Для перевода оксида в металл в качестве шихтовых материалов берут 3,82 г оксида кальция марки "чда", содержащего 99,2% СаО и 0,80% п.п.п., и 2,99 г порошка алюминия высокой чистоты (активность 99,8%, крупность порошка меньше 0,1 мм). Общее количество шихтовой смеси 11,81 г. Состав: оксид магния 42,31%, оксид кальция 32,36, алюминий 25,33% . Молекулярное отношение в шихте MgO:CaO = 21:12, коэффициент избытка восстановителя 1,4. Компоненты шихты перемешивают с растиранием в ступке (так как порошки оксидов при прокалке комкуются) и прессуют при удельном давлении 600 кг/см2 в брикет диаметром 3,0 см, высотой 0,83 см. Вес брикета 11,7 г: 0,11 г шихты потеряли при смешении и прессовании. Брикет загружают в стальной стакан и помещают в реторту из жаропрочной стали. Через крышку внутрь реторты пропускают водоохлаждаемую железную трубку, служащую конденсатором для парообразного магния. Реторту герметизируют и при 620оС шихту прокаливают в вакууме 3 ч. После охлаждения печи холодильник проверяют и очищают от следов осадка. Реторту вакуумируют, включают нагрев и проводят восстановительный процесс при 910оС, остаточном давлении 0,05-0,03 мм рт.ст., продолжительности выдержки 17 ч, что составляет скорость восстановления 0,7 г/ч. По окончании процесса реторту охлаждают до температуры окружающей среды, открывают крышку, с поверхности холодильника снимают осевший металлический изотоп магния-26 в количестве 3,04 г, что составляет извлечение 99,2% от содержания в брикете или 98,7% от наличия магния в исходной пробе оксида магния 5 г. Металл помещают в герметично закрытую посуду на хранение до изготовления электродов.

Таким образом, способ обеспечивает высокое извлечение магния из его оксида, доходящее до 96-99%, при этом металл не загрязняется примесью кальция, нежелательной для технологии последующего использования изотопного магния. Высокое извлечение металла вкупе с нужной чистотой делают этот способ применительно к получению дорогостоящего изотопа магния (конкретно Mg-26) высокоэффективным.

Изобретение относится к технологии вакуумтермического способа получения магния. Цель изобретения - повышение степени извлечения магния и предотвращение загрязнения его примесью кальция. Для предотвращения попадания в металл примеси кальция и обеспечения максимально высокого его извлечения из изотопной разновидности оксида магния восстановление проводят в присутствии оксида кальция из шихты с избытком восстановителя - алюминия, равным 1,1 - 1,5 по отношению к стехиометрически необходимому количеству по реакции, при 890 - 910 °С и остаточном давлении не более 0,05 мм рт.ст. Восстановление шихты ведут со скоростью 0,67 - 0,75 г/ч. Шихту можно предварительно прокалить в вакууме при 600 - 620 °С. При восстановлении шихты в заявляемых условиях получается металл, не содержащий примеси кальция, с извлечением 96 - 99% , что обеспечивает высокую количественную эффективность перевода исходного изотопного оксида (например, Mg - 26) в металлическое состояние. 2 з.п. ф-лы, 2 табл.

| Стрелец Х.Л | |||

| и др | |||

| Металлургия магния, М.: Мет., 1960, с.286-287. |

Авторы

Даты

1994-08-15—Публикация

1990-05-22—Подача