Изобретение относится к металлургии, а именно к производству заготовок химически активных сплавов, предназначенных для изготовления виброгасящих деталей, к которым предъявляют повышенные требования по демпфирующим и механическим характеристикам, особенно при низкой температуре.

Известна порошковая композиционная заготовка, выполненная из порошка титана различной дисперсности: 200-100 мкм - 15-20 мас.%; 100-63 мкм - 22-26 мас.%; 63-50 мкм - 20-26 мас.%; 50-40 мкм - 18-23 мас.%; менее 40 мкм - остальное. Способ получения такой заготовки состоит в гидростатическом прессовании порошка, включающего частицы различной дисперсности: от 200 и до менее 40 мкм и последующем индукционном нагреве со скоростью прохождения зоны нагрева 140-170 мм/мин [1].

Cущественным недостатком указанного технического решения является низкий уровень механических свойств материала при малой демпфирующей способности.

Наиболее близким по технической сущности и достигаемому эффекту аналогом предлагаемой заготовки и способа ее изготовления, принятым за прототип, является пористый металл, у которого в качестве матрицы использован титановый сплав, а поры заполнены инертным газом. Способ его получения включает засыпку стальной капсулы порошком титанового сплава, вакуумирование и заполнение газообразным аргоном до избыточного давления 0,001-0,050 МПа, далее капсулу герметизируют, подвергают горячему изостатическому прессованию (ГИП) при 950оС и давлении 100 МПа, удаляют капсулу и затем термически обрабатывают при 930-1240оС при выдержке, устанавливаемой исходя из зависимости соответственно от t1/2 до t1/4, т.е. от 30 до 5 ч [2].

Известное решение не позволяет повысить демпфирующую способность при сохранении комплекса механических свойств на уровне компактного материала, особенно в области низкой температуры.

Целью изобретения является повышение демпфирующей способности, преимущественно в области низкой температуры, при сохранении механических свойств на уровне компактного материала.

Указанная цель достигается тем, что в порошковой композиционной заготовке, включающей металлическую матрицу, например титановую, с закрытыми порами, содержащими инертное вещество, поры расположены равномерно и составляют 0,02-0,07 от объема заготовки при их вместимости 0,5-500,0 мкм3, а в качестве инертного вещества использован инертный газ, находящийся при рабочей температуре заготовки в жидком состоянии и занимающий 0,02-0,15 от объема пор.

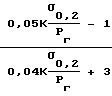

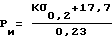

При способе изготовления такой порошковой композиционной заготовки, включающем засыпку металлического порошка, например титана, в капсулу, откачку воздуха из капсулы, заполнение инертным газом до избыточного давления, герметизацию, горячее компактирование и термообработку, капсулу заполняют инертным газом до избыточного давления 0,1-0,5 МПа и компактируют при изостатическом давлении Ри, рассчитанным по формуле

Pи=  , где К - коэффициент, учитывающий продолжительность выдержки заготовки при компактировании и термообработке, равный 0,01-0,06оС;

, где К - коэффициент, учитывающий продолжительность выдержки заготовки при компактировании и термообработке, равный 0,01-0,06оС;

σ0,2 - условный предел текучести компактного материала матрицы, МПа;

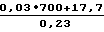

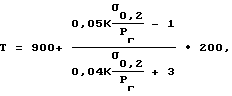

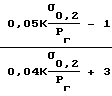

а термическую обработку осуществляют при температуре Т, рассчитанной по формуле

T = 900+  · 200,, где Рг - избыточное давление инертного газа при заполнении капсулы, МПа.

· 200,, где Рг - избыточное давление инертного газа при заполнении капсулы, МПа.

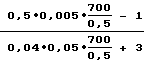

П р и м е р. В металлическую капсулу диаметром 102 мм и высотой 300 мм, изготовленную из титанового сплава марки ВТ 1-0, засыпали гранулы размером +100-400 мкм титанового сплава на основе системы Ti-Al-Mo-Si (5,5% Al, 4,0% Mo, 0,2% Si), после виброуплотнения гранул осуществляли откачку воздуха и заполнение внутренней полости капсулы аргоном до избыточного давления Рг = 0,5 МПа, затем капсулу герметизировали заваркой штуцера контактной сваркой и подвергли горячему изостатическому прессованию (компактированию) при давлении Ри = 170 МПа в течение 2,5 ч при 950оС, а далее термически обработали по режиму: температура 1000оС, выдержка 5 ч, из расчета соответственно

Pи=

и

T = 900 +  · 200.

· 200.

В результате получили порошковую композиционную заготовку диаметром 90 мм и высотой 280 мм, удовлетворяющую заявляемым параметрам по строению и свойствам. Это видно из данных, приведенных в таблице, для описываемого примера и других, базирующихся на режимах изобретения.

Механические свойства определены по стандартной методике (ГОСТ 1497-84), а коэффициент затухания Q-1. 103, являющийся мерой демпфирующей способности, определяли резонансным методом при крутильных колебаниях на аппаратуре Воронежского политехнического института (температура 77-293 К, частота 0,5-3,0 кГц, амплитуда деформации ≈ 1 .10-6).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ | 1997 |

|

RU2117062C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА МЕТАЛЛИЧЕСКОЙ МАТРИЦЕ, АРМИРОВАННОЙ КВАЗИКРИСТАЛЛАМИ | 2009 |

|

RU2413781C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2246379C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2560484C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

Использование: в производстве заготовок химических активных сплавов, например, на основе титана, предназначенных для изготовления вибропоглощающих деталей, к которым предъявляют повышенные требования до демпфирующим и механическим характеристикам, при температурах 70 - 293 К. Сущность изобретения: заготовка содержит равномерно распределенные в матрице поры вместимостью 0,5 - 500,0 мкм3, составляющие 0,02 - 0,07 объема заготовки, заполненные инертным веществом, находящимся при рабочей температуре в жидком состоянии и занимающим при этом 0,020 - 15 объема пор. При осуществлении заявленного способа капсулу заполняют инертным газом до избыточного давления 0,1 - 0,5 МПА, компактируют при изостатическом давлении  , а термическую обработку осуществляют при температуре

, а термическую обработку осуществляют при температуре  , где K - коэффициент, равный 0,01 - 0,06 и учитывающий продолжительность выдержки, °С; σ0.2 - условный предел текучести компактного материала матрицы, МПа, Pг - избыточное давление инертного газа при заполнении капсулы, МПа. 2 с.п. ф-лы, 1 табл.

, где K - коэффициент, равный 0,01 - 0,06 и учитывающий продолжительность выдержки, °С; σ0.2 - условный предел текучести компактного материала матрицы, МПа, Pг - избыточное давление инертного газа при заполнении капсулы, МПа. 2 с.п. ф-лы, 1 табл.

Pи=  ,

,

где K - коэффициент, учитывающий продолжительность выдержки заготовки при компактировании и термообработке, равный 0,01 - 0,06oС;

σ02 - условный предел текучести компактного материала матрицы, МПа;

а термическую обработку осуществляют при температуре T, рассчитанной по формуле

T = 900+  · 200,

· 200,

где Pг - избыточное давление инертного газа при заполнении капсулы, МПа.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1994-08-15—Публикация

1991-09-17—Подача