Изобретение относится к металлургии, в частности к порошковой металлургии жаропрочных никелевых сплавов, получаемых методом прямого горячего изостатического прессования и предназначенных для тяжелонагруженных деталей газотурбинных двигателей, работающих при 650оС.

Известен жаропрочный никелевый сплав, предназначенный для деталей газовых турбин, мас.%: Углерод 0,003-0,08 Хром 13,06-16,0 Кобальт 8,0-11,0 Молибден 4,0-6,0 Алюминий 2,2-2,8 Титан 2,4-3,0 Ниобий 2,4-3,5 Бор Не более 0,01 Лантан Не более 0,1 Никель Остальное [1]

Недостатком известного сплава являются низкие механические свойства при 20оС и недостаточный уровень жаропрочности.

Наиболее близким техническим решением является жаропрочный сплав на основе никеля следующего состава, мас.%: Углерод 0,10-0,20 Хром 18,0-21,0 Вольфрам 1,0-4,0 Молибден 0,1-2,5 Алюминий 2,5-5,0 Титан 2,5-5,0 Кобальт 1,0-6,0 Ниобий 0,1-2,0 Гафний 0,52-1,0 Лантан 0,001-0,1 Бор 0,02-0,1 Цирконий 0,001-0,1 Магний 0,001-0,1 Иттрий 0,001-0,1 Никель Остальное [2]

Недостатком известного сплава являются невысокие механические свойства.

Цель изобретения - повышение механических свойств.

Согласно изобретению предложен сплав на основе никеля, содержащий углерод, хром, вольфрам, молибден, кобальт, титан, алюминий, ниобий, гафний, бор, магний, лантан при следующем соотношении компонентов, мас.%: Углерод 0,03-0,08 Хром 9,0-11,0 Вольфрам 2,6-3,4 Молибден 4,2-5,0 Кобальт 11,0-13,0 Титан 2,6-3,4 Алюминий 3,3-4,0 Ниобий 3,5-4,1 Гафний 0,1-3,0 Бор 0,005-0,03 Магний 0,002-0,05 Лантан 0,005-0,03 Никель Остальное причем отношение содержания хрома к содержанию кобальта в пределах 0,82-0,85.

Отношение содержания хрома к содержанию кобальта, равное 0,82-0,85 в предлагаемой композиции, предотвращает выделение охрупчивающих топологически плотноупакованных (ТПУ) фаз и карбида типа Cr7O3 при существенном упрочнении матрицы.

При отношении содержания Cr к Со более 0,85 в сплаве увеличивается энергия дефектов упаковки, что вызывает падение сопротивления малоцикловой усталости при рабочих температурах, а также появление карбид Cr7O3 и увеличивается вероятность появления ТПУ фаз, что значительно снижает ударную вязкость и пластичность. При отношении Cr/Co меньше 0,82 резко уменьшается энергия дефектов упаковки, что также вызывает падение пластических характеристик сплава, кроме того при отношении Cr/Co менее 0,82 снижается жаростойкость сплава.

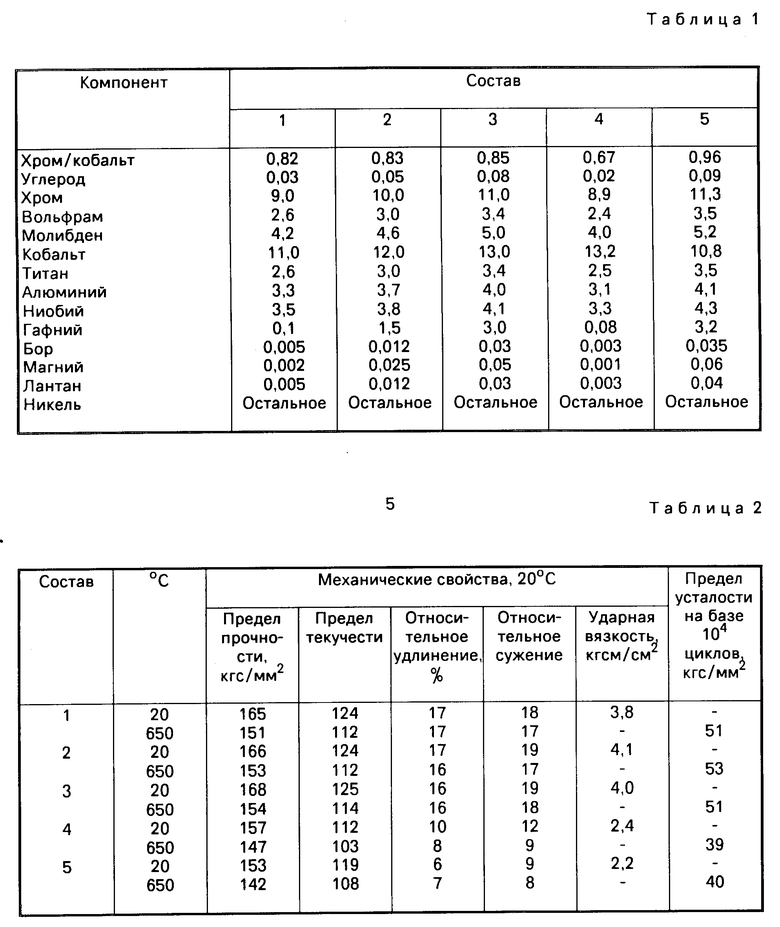

Методом порошковой металлургии были изготовлены и опробованы: три состава предлагаемого сплава и два состава, выходящие за предлагаемые пределы. Составы приведены в табл. 1.

Состав 1 соответствует минимальному содержанию компонентов, состав 2 - среднему содержанию компонентов, состав 3 - максимальному содержанию компонентов. Состав 4 - отношение Cr/Co меньше 0,82 и содержание остальных компонентов ниже предлагаемых пределов. Состав 5 - отношение Cr/Co больше 0,85 и содержание остальных компонентов выше заявленных пределов.

Сопоставление механических свойств при 20оС и пределов усталости при рабочей температуре 650оС предлагаемого, выходящего за пределы предлагаемого и известного сплавов, приведено в табл. 2.

Из табл. 2 видно, что предлагаемый сплав имеет высокие пределы прочности и текучести, высокую ударную вязкость, предел усталости при 650оС, при этом предлагаемый сплав сохраняет высокую пластичность.

Такие характеристики предлагаемого сплава позволяют уменьшить удельный вес двигателя на 10% и увеличить ресурс его работы в 3-4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2009244C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2022044C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| ИНТЕРМЕТАЛЛИДНЫЙ СПЛАВ НА ОСНОВЕ СИСТЕМЫ НИКЕЛЬ-АЛЮМИНИЙ-КОБАЛЬТ | 2015 |

|

RU2603415C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ | 1999 |

|

RU2148100C1 |

| Порошковые жаропрочные сплавы для изготовления биметаллических изделий и составной диск, изготовленный из этих сплавов | 2016 |

|

RU2676121C2 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| ПОРОШКОВЫЙ ЖАРОПРОЧНЫЙ НИКЕЛЕВЫЙ СПЛАВ | 2008 |

|

RU2368683C1 |

| ЖАРОПРОЧНЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СТОЙКИЙ К СУЛЬФИДНОЙ КОРРОЗИИ И ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ ИЗ НЕГО | 2013 |

|

RU2516681C1 |

Изобретение относится к металлургии, в частности к металлургии жаропрочных никелевых сплавов, предназначенных для тяжелонагруженных деталей газотурбинных двигателей. Сущность изобретения: предложен сплав на основе никеля при следующем соотношении компонентов, мас.%: углерод 0,03 - 0,08; хром 9,0 - 11,0; вольфрам 2,6 - 3,4; молибден 4,2 - 5,0; кобальт 11,0 - 13,0; титан 2,6 - 3,4; алюминий 3,3 - 4,0; ниобий 3,5 - 4,1; гафний 0,1 - 3,0; бор 0,005 - 0,03; магний 0,002 - 0,05; лантан 0,005 - 0,03; никель - остальное, причем отношение содержания хрома к содержанию кобальта должно быть в пределах 0,82 - 0,85. Предлагаемый сплав обладает более высоким уровнем механических свойств при комнатной температуре и более высоким сопротивлением малоцикловой усталости при рабочей температуре. Использование предлагаемого сплава позволяет увеличить ресурс работы газотурбинного двигателя при одновременном уменьшении его удельного веса. 2 табл.

СПЛАВ НА ОСНОВЕ НИКЕЛЯ, содержащий углерод, хром, вольфрам, молибден, кобальт, титан, алюминий, ниобий, гафний, бор, магний, лантан, отличающийся тем, что он содержит компоненты в следующем соотношении, мас.%:

Углерод 0,03 - 0,08

Хром 9,0 - 11,0

Вольфрам 2,6 - 3,4

Молибден 4,2 - 5,0

Кобальт 11,0 - 13,0

Титан 2,6 - 3,4

Алюминий 3,3 - 4,0

Ниобий 3,5 - 4,1

Гафний 0,1 - 3,0

Бор 0,005 - 0,03

Магний 0,002 - 0,05

Лантан 0,005 - 0,03

Никель Остальное

при отношении содержания хрома к содержанию кобальта 0,82 - 0,85.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Жаропрочный коррозионностойкий сплав на основе никеля | 1980 |

|

SU959443A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-08-15—Публикация

1992-03-18—Подача