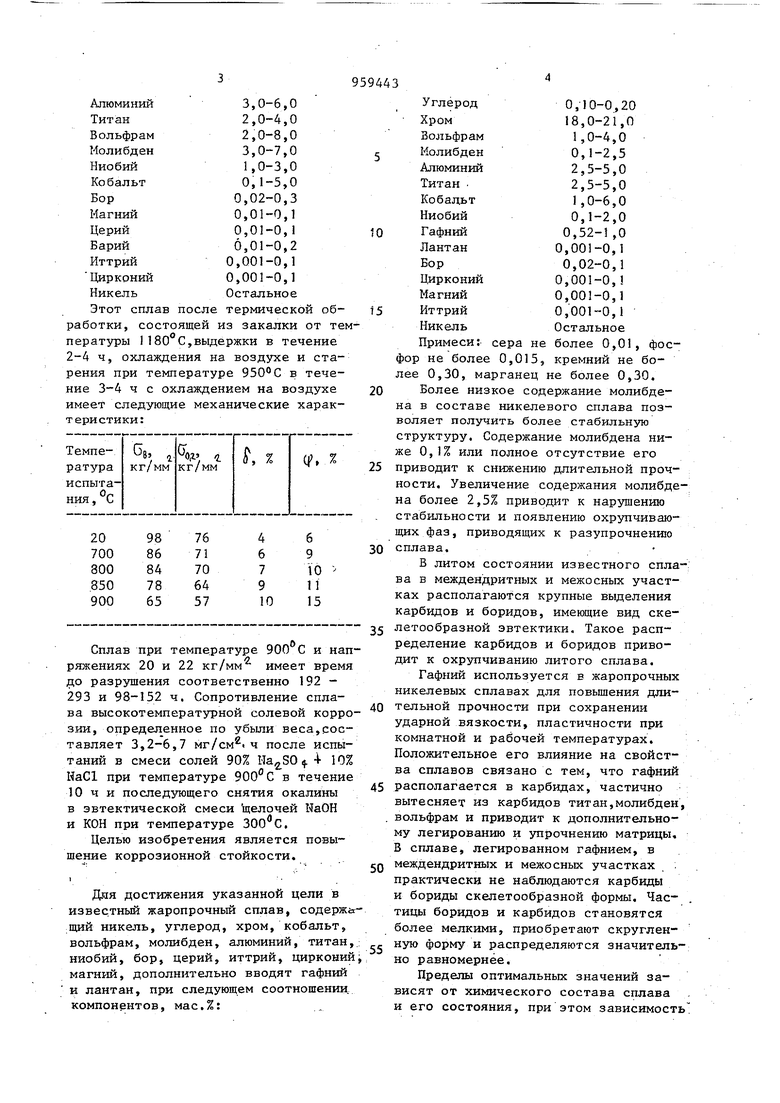

3,0-6,0 Алюминий 2,0-4,0 Титан 2,0-8,0 Вольфрам 3,0-7,0 Молибден 1,0-3,0 Ниобий 0,1-5,0 Кобальт 0,02-0,3 Бор 0,01-0,1 Магний 0,01-0,1 Церий 6,01-0,2 Барий 0,001-0,1 Иттрий 0,001-0,1 Цирконий Никель Остальное Этот сплав после термической обработки, состоящей из закалки от те пературы 1 ,выдержки в течение 2-4 ч, охлаждения на воздухе и старения при температуре 950°С в течение 3-4 ч с охлаждением на воздухе имеет следующие механические характеристики:Сплав при температуре 900 С и н ряжениях 20 и 22 кг/мм имеет вре до разрушения соответственно 192 293 и 98-152 ч. Сопротивление сплава высокотемпературной солевой кор зии, определ енное по убыли веса,со тавляет 3,2-6,7 мг/см. ч после испы таний в смеси солей 90% 4 1 Had при температуре 900° С в течен 10 ч и последующего снятия окалины в эвтектической смеси щелочей NaOH и КОН при температуре 300 С, Целью изобретения является повы шение коррозионной стойкости. Для достижения указанной цели в известньш жаропрочный сплав, содер щий никель, углерод, хром, кобальт вольфрам, молибден, алюминий, тита ниобий, бор, церий, иттрий, циркон магний, дополнительно вводят гафни и лантан, при следующем соотношени компонентов, мас.%: Углерод 0,10-0,20 18,0-21,0 1,0-4,0 Вольфрам Молибден 0,1-2,5 Алюминий 2,5-5,0 Титан . 2,5-5,0 Кобальт 1,0-6,0 Ниобий 0,1-2,0 Гафний 0,52-1,0 Лантан 0,001-0,1 0,02-0,1 Цирконий 0,001-0,1 Магний 0,001-0,1 Иттрий 0,001-0,1 Никель Остальное Примеси: сера не более 0,01, фосфор не более 0,015, кремний не более 0,30, марганец не более 0,30. Более низкое содержание молибдена в составе никелевого сплава позволяет получить более стабильную структуру. Содержание молибдена ниже 0,1% или полное отсутствие его приводит к снижению длительной прочности. Увеличение содержания молибдена более 2,5% приводит к нарушению стабильности и появлению охрупчивающих фаз, приводящих к разупрочнению сплава.. . В литом состоянии известного спла ва в междендритнык и межосных участках располагаются крупные выделения карбидов и боридов, имеющие вид скелетообразной эвтектики. Такое распределение карбидов и боридов приводит к охрупчиванию литого сплава. Гафний используется в жаропрочных никелевых сплавах для повьш1ения длительной прочности при сохранении ударной вязкости, пластичности при комнатной и рабочей температурах. Положительное его влияние на свойства сплавов связано с тем, что гафний располагается в карбидах, частично вытесняет из карбидов титан,молибден, вольфрам и приводит к дополнительному легированию и упрочнению матрицы. В сплаве, легированном гафнием, в междендритных и межосных участках практически не наблюдаются карбиды и бориды скелетообразной формы. Час- . тицы боридов и карбидов становятся более мелкими, приобретают скругленную форму и распределяются значительно равномернее. Пределы оптимальных значений зависят от химического состава сплава и его состояния, при этом зависимость

свойств сплава от содержания гафния меет экстремальный характер.

Введение гафния до 0,52% незначительно сказывается на свойствах сплаг ва, увеличение содержания гафния более 1,0% приводит к ухудшению пластичности и коррозионной стойкости.

В жаропрочные коррозионностойкие сплавы на никелевой основе лантан ; вводится с целью повышения длительной прочности.

Эффект положительного влияния РЗМ на высокотемпературные характеристики сплавов связан с очищением границ зерен, с возможным растворе- нием его небольших остаточных количеств в граничных объемах. Введение лантана приводит к изменениям границ зерен и тонкой внутризеренной структуры, а также изменяет диффузионнзпо подвижность атомов легирующих элементов. С введением малых добавок лантана наблюдается тенденция к замедлению диффузионных процессов по границам зерен и в объеме зерна.

Однако при повьшении количества лантана ( 0,1 %) происходит сниже- ние стойкости образцов и уменьшение характеристик остаточной пластичности и длительной прочности.

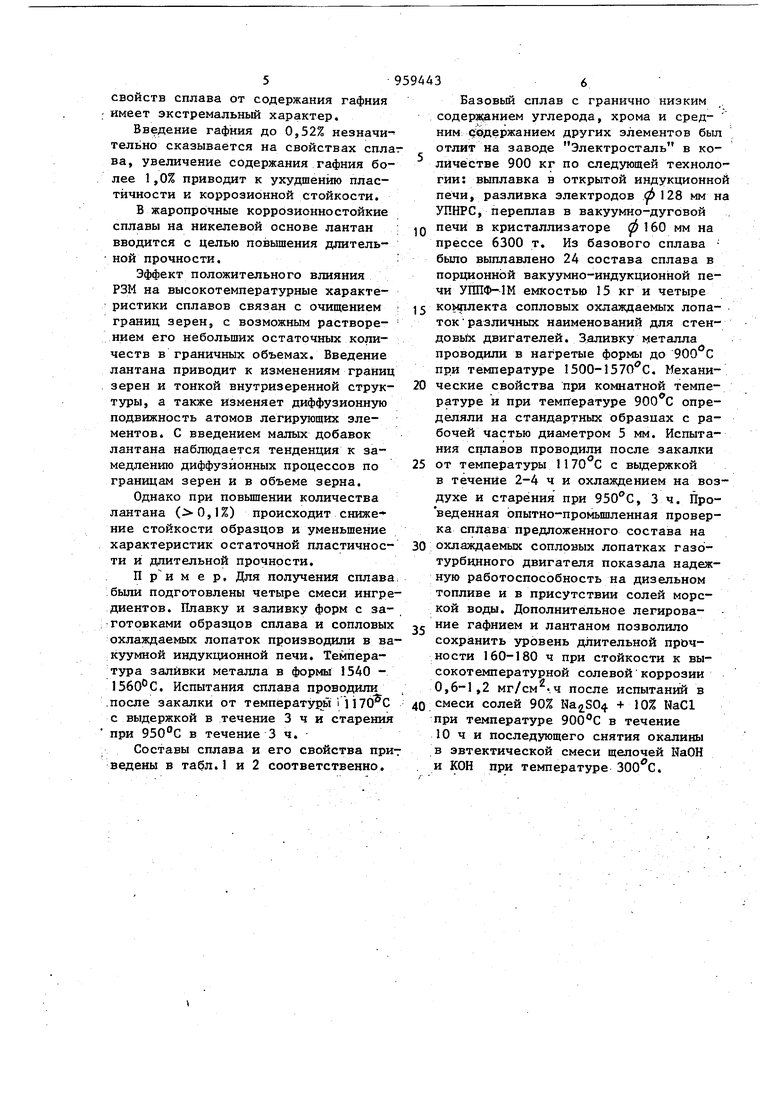

П ри м е р. Для получения сплава, были подготовлены четыре смеси ингредиентов. Плавку и заливку форм с заготовками образцов сплава и сопловых охлаждаемых лопаток производили в вакуумной индукционной печи. Температура запивки металла в формы 1540 1560 0. Испытания сплава проводили после закалки от температу1)ы i 1170 С с выдержкой в течение 3 ч и старения при 950С в течение 3 ч.

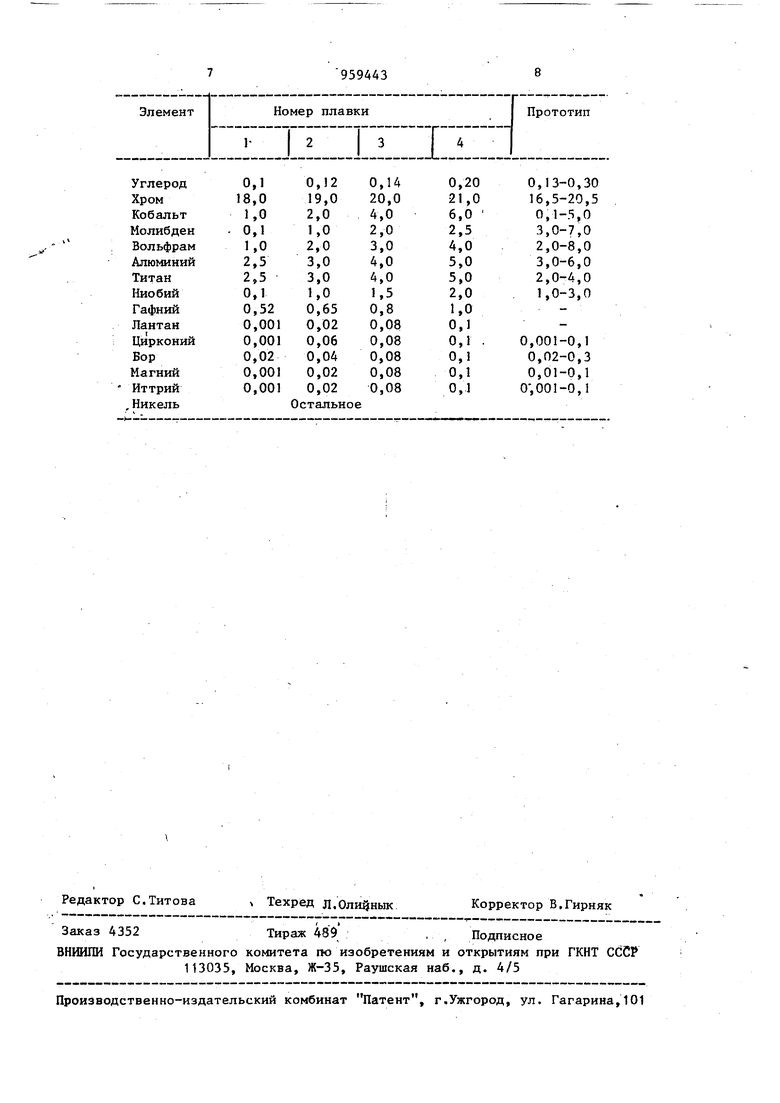

Составы сплава и его свойства прит ведены в табл.1 и 2 соответственно.

Базовый сплав с гранично низким ,. содержанием углерода, хрома и средним содержанием других элементов был отлит на заводе Электросталь в количестве 900 кг по следующей технологии: выплавка в открытой индукционной печи, разливка электродов ф 128 мм на УПНРС, переплав в вакуумно-дуговой

печи в кристаллизаторе 160 мм на прессе 6300 т. Из базового сплава было выплавлено 24 состава сплава в порционной вакуумно-индукционной печи У ШФ-1М емкостью 15 кг и четыре комплекта сопловых охлаждаемых лопа5ток различных наименований для стендо вьгх двигателей. З.аливку металла проводили в нагретые формы до 900с при температуре 1500-1570 с. Механические свойства при комнатной температуре и при температуре 900 С определяли на стандартных образпах с рабочей частью диаметром 5 мм. Испытания сплавов проводили после закалки

5 от температуры с вьщержкой в течение 2-4 ч и охлаждением на воздухе и старения при 950С, 3ч. Проведенная опытно-промышленная проверка сплава предложенного состава на

0 охлаждаемых сопловых лопатках газотурбинного двигателя показала надежную работоспособность на дизельном топливе и в присутствии солей морской воды. Дополнительное легирова- 2 ние гафнием и лантаном позволило сохранить уровень длительной прочности 160-180 ч при стойкости к высокотемпературной солевой коррозии 0,6-1,2 мг/см ..ч после испытаний в

0 смеси солей 90% +10% ЫаС1 при температуре 900С в течение 10 ч и последующего снятия окалины в эвтектической смеси щелочей ЫаОН . и КОН при температуре .

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ЛИТЬЯ СОПЛОВЫХ ЛОПАТОК С РАВНООСНОЙ СТРУКТУРОЙ ГАЗОТУРБИННЫХ УСТАНОВОК | 2014 |

|

RU2576290C1 |

| ЖАРОПРОЧНЫЙ ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794496C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2022044C1 |

| СОСТАВ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА (ВАРИАНТЫ) | 2007 |

|

RU2353691C2 |

| Жаропрочный никелевый сплав | 2019 |

|

RU2697674C1 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2530932C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1992 |

|

RU2017851C1 |

| ЖАРОПРОЧНЫЙ ГРАНУЛИРОВАННЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2386714C1 |

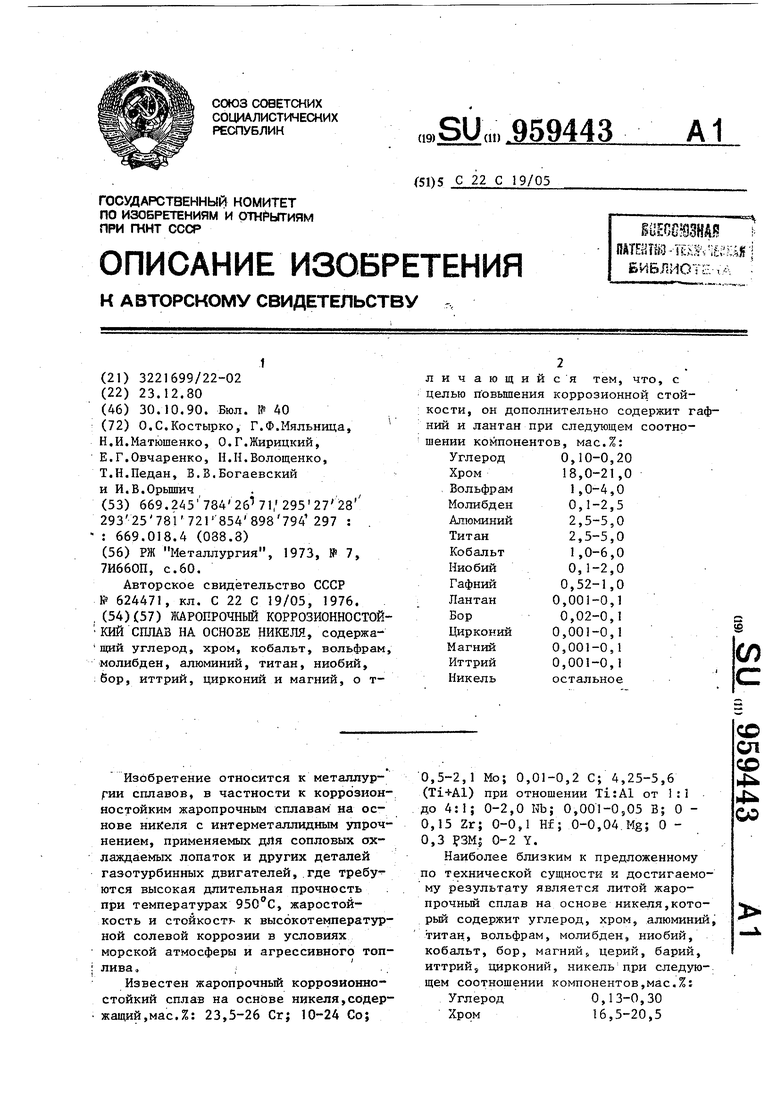

ЖАРОПРОЧНЫЙ КОРРОЗИОННОСТОЙ КИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ, содержащий углерод, хром, кобальт, вольфрам, молибден, алюминий, титан, ниобий, i бор, иттрий, цирконий и магний, о тИзобретение относится к металлур ии сплавов, в частности к коррозионностойким жаропрочным сплавам на основе никеля с интерметаллидным упрочнением, применяемых дЯя сопловых охлаждаемых лопаток и других деталей газотурбинных двигателей, .где требуются высокая длительная прочность при температурах 950°С, жаростойкость и стойкости к высокотемпературной солевой коррозии в условиях морской атмосферы и агрессивного топлива , Известен жаропрочный коррозионностойкий сплав на основе никеля,содержащий,мас.%: 23,5-26 Crj 10-24 Со; .,тт1 ЕИБЛИОТЕ-,А личающийся тем, что, с целью повышения коррозионной стойкости, он дополнительно содержит гафний и лантан при следзпощем соотношении компонентов, мас.%: 0,10-0,20 Углерод 18,0-21,0 Хром 1,0-4,0 Вольфрам 0,1-2,5 Молибден 2,5-5,0 Алюминий 2,5-5,0 Титан Кобальт 1,0-6,0 Ниобий 0,1-2,0 0,52-1,0 Гафний 0,001-0,1 Лантан 0,02-0,1 Бор ю 0,001-0,1 Цирконий (Л 0,001-0,1 Магний 0,001-0,1 Иттрий Никель остальное CD СД СО 4 4 0,5-2,1 Мо; 0,01-0,2 С; 4,25-5,6 (Ti-t-Al) при отношении Ti:Al от 1:1 до 4:1; 0-2,0 ЬТэ; 0,001-0,05 В; О СО 0,15 Zr; 0-0,1 Hf; 0-0,04.Mg; О 0,3 fSM; 0-2 Y. Наиболее близким к предложенному по технической сущности к достигаемому результату является литой жаропрочный сплав на основе никеля,который содержит углерод, хром, алюминий, титан, вольфрам, молибден, ниобий, кобальт, бор, магнийS церий, барий, иттрий, цирконий, никельпри следую-, щем соотношении компонентов,мас.%: Углерод 0,13-0,30 Хром16,5-20,5

| РЖ Металлургия, 1973, № 7, 7И660П, с.60 | |||

| Авторское свидетельство СССР № 624471, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1990-10-30—Публикация

1980-12-23—Подача