Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении холодным радиальным обжатием пустотелых, с переменным профилем наружной поверхности, трубных поковок высокой точности.

Известен способ изготовления нарезного ступенчатого ствола (RU № 2060083, МПК B21D 41/00, опубл. 20.05.96, бюл. № 14), принятый за прототип. Способ включает изготовление исходной заготовки, ее механическую обработку с получением пустотелой заготовки, закрепление пустотелой заготовки между подпорным и поводковым устройствами радиально обжимной машины, деформирование пустотелой заготовки путем радиального обжатия на оправке, установленной в отверстии пустотелой заготовки при продольной подаче последней, и окончательную механическую обработку деформированной поковки.

Недостатки прототипа:

1. Поводковая часть заготовки радиальному обжатию не подвергается, металл не упрочняется пластической деформацией.

2. Для пустотелых изделий со ступенчатой цилиндроконической формой наружной поверхности, у которых ступень с максимальным диаметром расположена ближе к середине изделия по его длине, отрезок поковки от поводкового участка до ступени с максимальным диаметром изготавливается также с максимальным диаметром.

Предлагаемым изобретением решается задача: снижение материальных, трудовых и энергетических затрат при изготовлении пустотелых изделий.

Технический результат, получаемый при осуществлении изобретения, заключается в создании способа изготовления холодным радиальным обжатием трубных поковок высокой точности для изделий с переменным (ступенчатым) профилем наружной поверхности и отношением длины изделия к диаметру отверстия L<d>10, обеспечивающего пластическую деформацию заготовки по всей длине.

Указанный технический результат достигается тем, что в способе изготовления пустотелых изделий с переменным профилем наружной поверхности, включающем изготовление исходной заготовки, ее механическую обработку с получением пустотелой заготовки, закрепление пустотелой заготовки между подпорным и поводковым устройствами радиально обжимной машины, деформирование пустотелой заготовки путем радиального обжатия на оправке, установленной в отверстии пустотелой заготовки при продольной подаче последней, и окончательную механическую обработку деформированной поковки, новым является то, что радиальное обжатие пустотелой заготовки осуществляют по всей ее длине за две операции, первую из которых осуществляют с получением полуфабриката с недеформированным участком, после первой операции радиального обжатия полученный полуфабрикат поворачивают на 180°, располагая недеформированным участком к подпорному устройству, и производят вторую операцию радиального обжатия, диаметр отверстия деформированной поковки меньше диаметра полуфабриката.

Деформация заготовки по всей длине за две операции радиального обжатия с поворотом ее после первой операции радиального обжатия на 180° позволяет изготавливать холодным радиальным обжатием пустотелые с переменным (ступенчатым цилиндро-коническим) профилем наружной поверхности трубные поковки высокой точности (с допусками на диаметры наружной поверхности 12…14 квалитета и с допуском на отверстие 6…8 квалитета по ГОСТ 25347-84), для изделий с отношением длины (L) к диаметру (d) отверстия L/d>10 и шероховатостью не грубее Rz 20.

На основании вышеизложенного можно сделать вывод о том, что предлагаемое изобретение обладает "новизной" и "изобретательским уровнем".

Сущность изобретения поясняется чертежами, где на

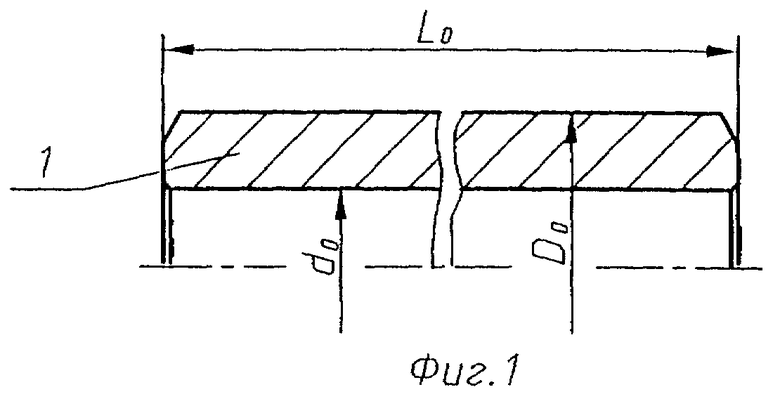

фиг.1 - пустотелая заготовка под радиальное обжатие, полученная механической обработкой, включающей глубокое сверление сквозного отверстия в исходной заготовке и обработку наружных поверхностей и базовых элементов,

фиг.2 - полуфабрикат после первой операции холодного радиального обжатия,

фиг.3 - поковка после второй операции радиального обжатия с размещенной в ней оправкой.

d0; D0; L0 - соответственно диаметр отверстия, наружный диаметр и длина заготовки под радиальное обжатие,

d1; D1; D'1, l1; l'1; L1, lк - соответственно диаметр отверстия, диаметры 1-й, 2-й ступеней, длина 1-й, 2-й ступеней, длина полуфабриката, длина конического участка полуфабриката после первой операции холодного радиального обжатия,

lп - длина недеформируемого участка,

d2; D2; l2; l2; l'2 - соответственно диаметр отверстия, диаметр ступени, длины 1-й и 2-й ступеней, длина поковки после второй операции холодного радиального обжатия,

dmax - максимальный диаметр оправки;

1 - заготовка;

2 - полуфабрикат;

3 - поковка;

4 - подпорное устройство;

5 - поводковое устройство;

6 - оправка.

Способ реализуется следующим образом. Исходя из геометрических параметров ступенчатого профиля наружной поверхности изделия проектируют поковку 3 с формой наружной поверхности, максимально приближенной к форме наружной поверхности изделия с минимальными припусками на окончательную механическую обработку, которую необходимо получить после второй операции холодного радиального обжатия; затем проектируют полуфабрикат 2, который необходимо получить после первой операции холодного радиального обжатия.

С учетом допустимой степени деформации, удовлетворяющей условию 0≤ε<ψ, и максимального объема поковки проектируют пустотелую заготовку 1 под радиальное обжатие. Выбирают диаметр исходной заготовки из условия достаточности припусков на обработку наружной поверхности с учетом увода сверла при глубоком сверлении и устранения дефектного слоя с поверхности исходной заготовки. Исходную заготовку обрабатывают резанием в размеры пустотелой заготовки 1. Устанавливают пустотелую заготовку 1 в подпорное 4 и поводковое 5 устройство радиально обжимной машины и закрепляют ее. В отверстие заготовки вводят оправку 6 с конической рабочей поверхностью (конусность 0,1…0,05 мм на 100 мм длины) таким образом, чтобы калибрующий диаметр оправки находился в зоне калибрующего участка бойков. Производят холодное радиальное обжатие заготовки в размеры полуфабриката при ее вращении вокруг оси и продольной подаче в зону деформации. После выполнения операции оправку 6 извлекают из полуфабриката 2, полуфабрикат извлекают из радиально-обжимной машины. Меняют технологическую оснастку (оправку, копир, подпорное и поводковое устройства), поворачивают полуфабрикат на 180° (недеформированным участком LH к подпорному устройству), закрепляют между подпорным и поводковым устройствами, вводят оправку в зону калибрующего участка бойков (аналогично первой операции) и производят холодное радиальное обжатие поковки 3. После второй операции холодного радиального обжатия наружная поверхность поковки имеет многоступенчатую, приближенную к геометрической поверхности изделия форму, а отверстие поковки 3, получаемое во второй операции холодного радиального обжатия, меньше отверстия полуфабриката 2, полученного в первой операции холодного радиального обжатия, на величину, близкую минимально необходимому зазору между диаметром отверстия полуфабриката и максимальным диаметром оправки, используемой во второй операции радиального обжатия (d1-dmax). После радиального обжатия извлекают оправку из отверстия поковки, раскрепляют ее и извлекают деформированную по всей длине поковку из радиально-обжимной машины. Механической обработкой при необходимости устраняют перепад диаметров отверстия дорнованием или развертыванием, обрабатывают наружные поверхности в геометрические параметры изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2352429C1 |

| Способ изготовления ствола | 2017 |

|

RU2676936C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2532797C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАРЕЗНОГО СТВОЛА | 2007 |

|

RU2354488C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2010 |

|

RU2433881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ЦИЛИНДРОКОНИЧЕСКИХ ИЗДЕЛИЙ С РАСТРУБОМ НА ОДНОМ ТОРЦЕ | 2008 |

|

RU2391175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2539548C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2017 |

|

RU2652924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2013 |

|

RU2526659C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2429102C2 |

Изобретение относится к машиностроению и предназначено для изготовления холодным радиальным обжатием пустотелых, с переменным профилем наружной поверхности, трубных поковок высокой точности. Способ изготовления пустотелых изделий с переменным профилем наружной поверхности включает изготовление исходной заготовки, ее механическую обработку с получением пустотелой заготовки, закрепление пустотелой заготовки между подпорным и поводковым устройствами радиально обжимной машины, деформирование пустотелой заготовки путем радиального обжатия на оправке, установленной в отверстии пустотелой заготовки при продольной подаче последней, и окончательную механическую обработку деформированной поковки. Радиальное обжатие осуществляют по всей длине за две операции, первую из которых осуществляют с получением полуфабриката с недеформированным участком. После первой операции радиального обжатия полученный полуфабрикат поворачивают на 180°, располагают недеформированным участком к подпорному устройству и производят вторую операцию радиального обжатия. Обеспечивается высокая точность изделий. 1 з.п. ф-лы, 3 ил.

1. Способ изготовления пустотелых изделий с переменным профилем наружной поверхности, включающий изготовление исходной заготовки, ее механическую обработку с получением пустотелой заготовки, закрепление пустотелой заготовки между подпорным и поводковым устройствами радиально обжимной машины, деформирование пустотелой заготовки путем радиального обжатия на оправке, установленной в отверстии пустотелой заготовки при продольной подаче последней и окончательную механическую обработку деформированной поковки, отличающийся тем, что радиальное обжатие пустотелой заготовки осуществляют по всей длине за две операции, первую из которых осуществляют с получением полуфабриката с недеформированным участком, причем после первой операции радиального обжатия полученный полуфабрикат поворачивают на 180°, располагают недеформированным участком к подпорному устройству и производят вторую операцию радиального обжатия.

2. Способ изготовления пустотелых изделий по п.1, отличающийся тем, что диаметр отверстия деформированной поковки меньше диаметра полуфабриката.

| RU 2060083 C1, 20.05.1996 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 1999 |

|

RU2156670C1 |

| US 3645124, 29.02.1972. | |||

Авторы

Даты

2009-04-20—Публикация

2007-06-04—Подача