Изобретение относится к технике очистки газов от токсичных веществ, в частности от хлорида водорода, хлоридов кремния, титана, циркония и бора, и может быть использовано в химической промышленности для очистки газов от веществ, образующих нитриды из газовой фазы с образованием кристаллов.

Известен способ очистки газов от хлорида водорода и хлоридов металлов абсорбцией их холодной водой.

Недостатком такого способа является невозможность очистки горячих газов, так как степень поглощения их при этом весьма низкая, а также образование большого объема слабоконцентрированных растворов, требующих дополнительной переработки.

Наиболее близким по технической сущности к изобретению является способ и устройство для сухой очистки газов от хлористого водорода и паров хлоридов металлов введением аммиака и улавливанием твердофазных продуктов очистки фильтром.

Недостатком его является большой расход аммиака и невозможность получения продуктов очистки в виде товарного продукта.

Целью изобретения является снижение затрат на проведение очистки газов.

Поставленная цель достигается тем, что, согласно способу сухой очистки газов, заключающемуся в фильтрации через нагретую насыпную насадку, перед фильтрацией предварительно измеряют содержание хлорида и в газовый поток при 450-500оС вводят аммиак в пятипроцентном избытке к стехиометрическому отношению его к хлориду, образующийся при этом нитрид металла осаждают в бункере, а газ фильтруют через насадку карбоната кальция, нагретую до 400-450оС.

Поставленная цель также достигается тем, что фильтр для сухой очистки газов, содержащий корпус с бункером, цилиндрическими газоподводящим и газоотводящим патрубками, обогреваемую насыпную насадку, расположенную перед бункером, снабжен размещенной в корпусе камерой нейтрализации, внешняя стенка которой выполнена в виде конусного конфузора с обогреваемой поверхностью, а внутренняя - в виде расположенного соосно в конфузоре цилиндра, заглушенного со стороны расширенной части конфузора, и коаксиально расположенным с зазором в цилиндре и конфузоре промежуточным электрообогреваемым патрубком, второй конец которого сообщен с бункером, а также форсуночным узлом тангенциального ввода аммиака, при этом насыпная насадка выполнена из гранул карбоната кальция и расположена с внешней стороны камеры нейтрализации, между корпусом и ее внешней обогреваемой стенкой, форсуночный узел установлен на газоподводящем патрубке и подключен к источнику аммиака.

Технология способа состоит в следующем.

Отходящие горячие газы при 450-500оС, содержащие хлористый водород и хлориды металлов с концентрацией, которую предварительно измеряют, направляют по газоподводящему патрубку в камеру нейтрализации, куда вводят аммиак в количестве, превышающем стехиометрическое необходимое для нейтрализации хлоридов металлов на 5%, что обеспечивает полноту реакции образования нитрида по реакции

3MeCl4+4NH3 ->> Me3N + 12HCl

+ 12HCl .

.

Образовывающийся нитрид металла выпадает в осадок при осуществлении газофазной химической реакции нейтрализации, который выделяется из газовой фазы посредством инерционных или каких-либо других методов, основанных на гравитационных свойствах частиц твердого вещества.

Хлористый водород как продукт реакции нейтрализации хлоридов металлов, обезвреживается в разогретой насадке карбоната кальция, где происходит его термохимическое связывание по реакции

СаСО3+2НCl ->> CaCl2 + CO2 + Н2О.

Полученный хлорид кальция используется в качестве добавок к растворам.

Для обеспечения времени контакта аммиака с хлоридами, камера нейтрализации снабжена форсуночным устройством для тангенциального ввода потока аммиака, что позволяет "закруглить" поток и направить его вдоль обогреваемой поверхности конфузора, являющегося одной из стенок камеры. Обогреваемая стенка обеспечивает нагрев объема камеры до 450-500оС, что позволяет повысить эффективность газофазной реакции нейтрализации хлоридов. Поток горячего газа транспортируется под горячую стенку цилиндра, заглушенного сверху и расположенного соосно, что увеличивает время и зону контакта реагентов, а заглушенный сверху цилиндр обеспечивает поворот газов на 180о в промежуточный обогреваемый патрубок для направления потока в бункер осаждения твердых частиц нитридов металлов. В бункере газовый поток также меняет направление, что обеспечивает осаждение частиц как за счет гравитационных инерционных сил, так и за счет снижения скорости потока в результате расширяющегося объема бункера.

Обеспыленный газовый поток фильтруют через разогретый слой гранул карбоната кальция. Слой насыпной насадки размещается на решетке, а обогревается боковыми стенками путем электронагрева до 400-450оС. Экспериментально установлено, что этот диапазон температур является оптимальным для термохимического связывания.

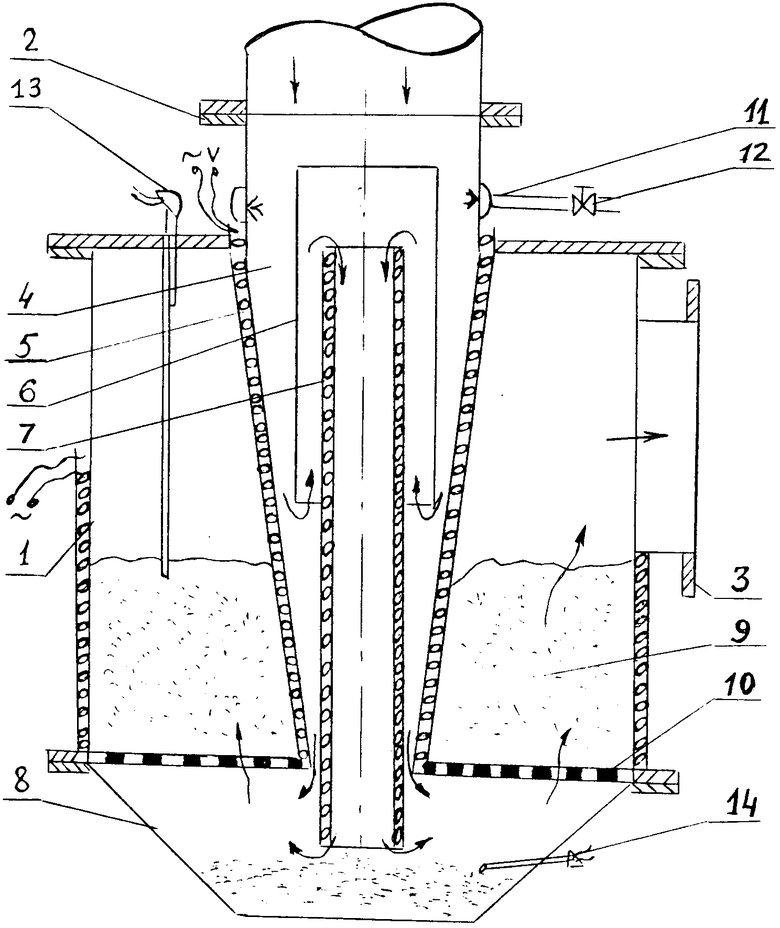

На чертеже показана схема описываемого устройства.

Устройство для сухой очистки горячих газов состоит из электроподогреваемого корпуса 1, снабженного газоподводящим 2 и газоотводящим 3 патрубками, внутри которого размещена камера нейтрализации 4, состоящая из конфузора 5 и цилиндра 6, внутри которого соосно размещен промежуточный обогреваемый патрубок 7, сообщающийся с бункером 8. Насыпная насадка из карбоната кальция 9 размещена в корпусе 1 между стенками корпуса и камеры нейтрализации на решетке 10. Аммиак вводится в систему форсуночным узлом 11 от источника аммиака (на черт. не показан) через регулировочный вентиль 12. Температура в слое насадки и камеры нейтрализации измеряется термопарой 13. Выгрузку продукта из бункера осуществляют по сигналу датчика уровня 14.

Очистка газов и работа устройства осуществляется следующим образом.

Предварительно отвеянные от пыли гранулы карбоната кальция крупностью 10-15 мм загружают в корпус 1 на решетку 10 с живым сечением 70-80%, образуя слой высотой 300 мм, который затем прогревают нагревателями корпуса 1 и конфузора 5 до 400-450оС.

По газоподающему патрубку 2 горячий газовый поток, в котором предварительно измеряют содержание хлоридов металлов и хлористого водорода, протягиваются вентилятором (на черт.не показан) через камеру нейтрализации 4 при 450-500оС, куда вводят аммиак системой форсуночного узла 11 и регулируют расход аммиака вентилем 12. При подаче аммиака в камере нейтрализации 4 осуществляется газофазное взаимодействие хлоридов с образованием нитридов металлов, которые с газовым потоком уносятся сразу в бункер 8 через промежуток, образованный конфузором 5 и промежуточным патрубком 7. Основной газовый поток протягивается между стенкой цилиндра 6 через промежуточный патрубок 7 в бункер 8, что обеспечивает время контакта фаз для осуществления полной реакции нейтрализации хлоридов. Образовавшийся в результате реакции нейтрализации хлористый водород в сумме с исходным протягиваются через разогретый слой карбоната кальция 9.

В слое карбоната происходит термохимическое взаимодействие хлористого водорода с насадкой с образованием хлористого кальция, а с газом уносится диоксид углерода и пары воды.

Для обеспечения полноты взаимодействия хлоридов с аммиаком и хлористого водорода с карбонатом поверхности фильтра и насадки, с которыми контактирует газ, электроподогреваются, обеспечивая температуру в камере нейтрализации 450-500оС, что позволяет поддерживать необходимую температуру насадки 400-450оС.

Очищаемый газ через газоотводящий патрубок 3 удаляется вентилятором.

П р и м е р 1. Через фильтр диаметром 0,5 м, заполненный насадкой - гранулами карбоната кальция крупностью 10-15 мм высотой слоя 0,3 м, располагают на решетке с живым сечением 80%, нагретой до 400оС, просасывают газ, имеющий температуру на входе в фильтр 300-350оС, содержащий 3-4 г/м3 хлорида кремния или титана и хлористого водорода 1-2 г/м3 со скоростью 750 м3/ч. В камеру нейтрализации, нагретую до 450оС, вводят раствор аммиака с концентрацией 1,2-2,0 г/м3, при этом степень нейтрализации хлорида металла составляет 95-96%, хлористого водорода - 93%.

П р и м е р 2. Проводят по примеру 1, за исключением того, что температуру в камере нейтрализации поддерживают при 475оС, а в насадке 425оС. При этом степень нейтрализации хлорида металла составляет 97-98%, а хлористого водорода - 95%.

П р и м е р 3. Проводят по примеру 1, за исключением того, что температуру в камере нейтрализации устанавливают 500оС, а в насадке 450оС.

П р и м е р 4 и 5. Проводят аналогично примеру 1, за исключением того, что температуру в камере нейтрализации поддерживают при 425 и 525оС, а в слое насадки 325 и 425оС, соответственно.

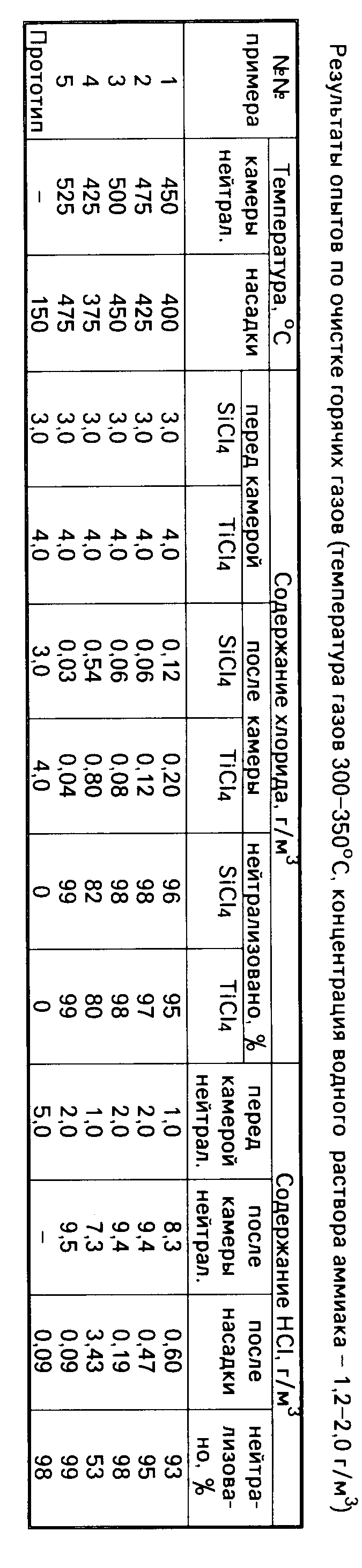

В таблице приведены результаты нейтрализации хлоридов металла и хлористого водорода при очистке промышленных отходящих газов от печи нанесения газофазных покрытий SiC и TiС на углеродные изделия. Как видно из таблицы, при нагреве слоя насадки в интервале 400-450оС отмечается эффективная нейтрализация хлористого водорода, а при температуре камеры нейтрализации 450-500оС отмечается наиболее высокая степень нейтрализации хлористого металла. Увеличение температуры выше указанных параметров (пример 5) не ведет к увеличению степени нейтрализации, а ниже (пример 4) предложенного интервала снижает эффективность, причем весьма резко для нейтрализации хлористого водорода.

Использование предлагаемого способа для сухой очистки горячих газов от хлористого водорода и хлоридов металлов позволяет повысить эффективность очистки и получить порошок нитридов металлов, используемых в народном хозяйстве для изготовления абразивных и режущих инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1991 |

|

RU2016146C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТУГОПЛАВКИХ ПОКРЫТИЙ НА ВОЛОКНИСТЫЕ МАТЕРИАЛЫ | 1991 |

|

RU2011700C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ УГЛЕРОДНЫХ ВОЛОКОН | 1991 |

|

RU2012696C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ФРИКЦИОННЫХ УГЛЕРОДНЫХ ИЗДЕЛИЯХ | 1991 |

|

RU2013423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА БИТУМА | 1991 |

|

RU2010904C1 |

| МАТЕРИАЛ НАДРОТОРНОГО УПЛОТНЕНИЯ АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1992 |

|

RU2027863C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАФИТАЦИИ УГЛЕРОДНЫХ ЗАГОТОВОК | 1995 |

|

RU2140392C1 |

| УСТАНОВКА ДЛЯ МОДИФИКАЦИИ ПОВЕРХНОСТИ УГЛЕРОДНЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ В ГАЗОВОЙ АТМОСФЕРЕ | 1992 |

|

RU2085628C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

Использование: очистка газов от хлоридов водорода, кремния, титана, циркония и бора. Сущность изобретения: горячий газовый поток с примесями HCl и паров хлоридов металлов после определения содержания в нем указанных паров вводят в реактор, куда подают аммиак. Избыток аммиака по отношению к количеству, необходимому для реакции образования нитридов металлов, составляет 5 мас.%. Твердофазные продукты реакции в виде нитридов металлов улавливают инерционным фильтром. Затем газовый поток для очистки от HCl фильтруют через насадку из гранул CaCO3 . Температура насадки 400 - 450°С. Устройство для осуществления способа состоит из корпуса с бункером, реактора с форсунками для ввода аммиака, электрообогреваемого патрубка, один из концов которого сообщается с бункером, и обогреваемой насыпной насадки из гранул CaCO3 . Реактор расположен внутри бункера. Внешняя его стенка имеет обогреваемую поверхность. Степень очистки от HCl составляет 93%, от хлоридов кремния и титана - 95 - 96%. 2 с.п. ф-лы, 1 ил., 1 табл.

| Высокостабильный источник опорного напряжения | 1988 |

|

SU1513430A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1991-06-18—Подача