Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении лопаток из титановых сплавов.

Известен способ изготовления лопаток из титановых сплавов, который заключается в том, что литую фасонированную заготовку нагревают до температуры на 20...30оС ниже температуры полиморфного превращения сплава α+β->>β и деформируют за один переход в штампе, предварительно нагретом до 120-150оС, со степенью 40%.

Этот способ может быть реализован при изготовлении лопаток достаточно простой формы, характеризующихся конструктивно малым перепадом по объему металла в различных сечениях (перо-хвостовик). Однако сложнопрофильную лопатку не удается получить за один переход из-за малой технологически допустимой степени деформации прочных конструкционных титановых сплавов в малообогреваемых штампах при неизотермических условиях. Невозможно проработать литую структуру исходной фасонированной заготовки и получить кондиционную штамповку. Появляются зоны неоднородной деформации, что приводит к снижению характеристик пластичности и анизотропии механических свойств.

Изобретение направлено на решение задачи изготовления сложнопрофильных лопаток, имеющих резкий перепад по объему металла в разных сечениях (тонкое перо и высокий хвостовик).

Технический результат, который может быть получен при осуществлении изобретения, заключается в повышении коэффициента использования металла, снижении трудоемкости изготовления, при высоком уровне изотропных свойств.

Предложенный способ отличается тем, что отливают заготовки с толщиной замковой части равной 1,45...2,00 толщины замка и толщиной под перо, равной 1,65. ..3,35 толщины пера готовых лопаток, а деформацию осуществляют в изотермических условиях с последующим охлаждением штамповок со скоростью менее 15оС/с. В качестве материала заготовки могут быть взяты сплавы следующих марок: ВТЗ-1Л, ВТ5Л, ВТ6Л, ВТ8Л, ВТ9Л и др. Объем заготовки не должен быть меньше объема готового изделия. Деформацию в изотермических условиях проводят при Т = =0,4 Тпл. ±15оС, что соответствует температуре на 10...30оС ниже температуры полиморфного превращения α+β->>β, со скоростью 10-1...10-4 с-1 и степенями деформации хвостовика 30...50% и пера (по Сах - максимальной толщине пера) 40...70%. Для нагрева заготовок могут быть использованы электрические печи типа К. Изотермическую деформацию проводят на гидравлических прессах типа ПА 2638 в штампах из жаростойких материалов, например ЖС6У. Регламентированная скорость охлаждения лопаток может быть обеспечена любым известным способом, например применением термостата. Фасонирование заготовок лопаток сложной формы производят в настоящее время путем высадки на ГКМ за 2-3 перехода и последующей предварительной штамповки в штампе на кривошипном прессе высокой мощности. Материалом для высадки является горячекатанный пруток, структура и свойства которого должны быть не ниже, чем в готовом изделии. Специфические условия протекания процессов изотермического деформирования в определенном интервале степеней деформации трансформируют литую структуру фасонированной заготовки во всех сечениях в структуру глобулярного типа различных разновидностей, что соответственно улучшает пластические свойства сплава и существенно повышает изотропность механических свойств. В совокупности с режимами охлаждения процесс позволил обеспечить высокие свойства лопаток.

П р и м е р 1. Литую фасонированную заготовку из сплава ВТЗ-1Л весом 0,450 кг длиной 150 мм, шириной по хорде 40 мм, толщиной под замковую часть 40 мм и толщиной под перо 14 мм покрывают эмалью ЭВТ 24, сушат и помещают в электрическую печь К 800, нагретую до 930оС. Время нагрева в печи τ = 35±5 мин. Далее заготовку клещами вынимают из печи и переносят в нагретый изотермической установкой до Т = =920 ±10оС штамп, установленный на гидравлическом прессе усилием 630 т.с. Скорость деформации ε = 10-1...10-4 с-1. После деформации штамповку охлаждают в термостате, обеспечивающем скорость охлаждения v = 10 ±5оС/с.

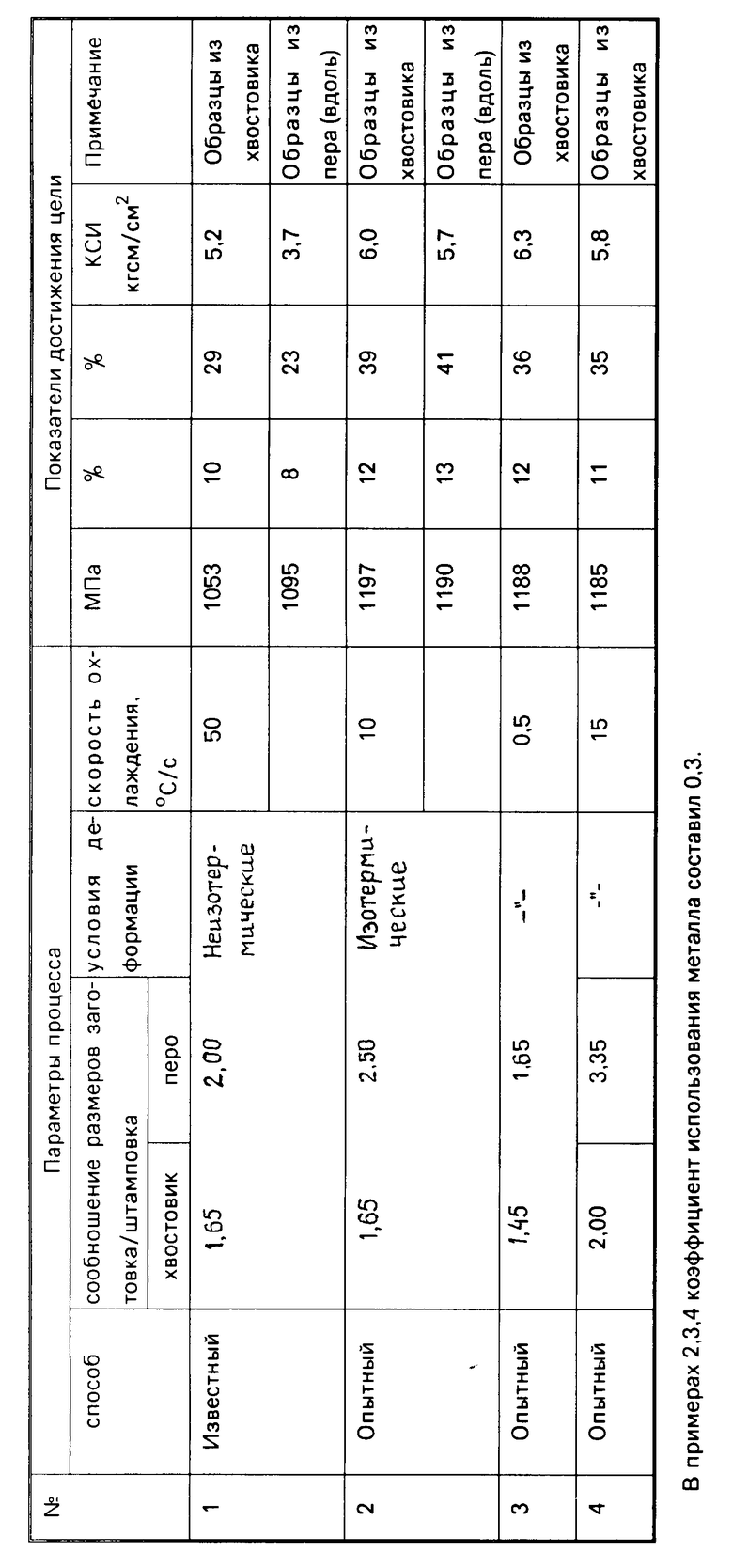

Для оценки качества материала и соответствия его требованиям технических условий из штамповок вырезали образцы для испытаний на растяжение и ударную вязкость. Испытания проводили при комнатной температуре в соответствии с ГОСТ 1497-84 и ГОСТ 9454-78.

Получили свойства: в хвостовике лопатки: σв = 1197 МПа; δ = 12%;Ψ = 39% ; КСИ = =5,7 кгсм/см2.

Аналогично примеру 1 проводили изготовление лопаток, изменяя размеры заготовки, условия деформации и режимы охлаждения (данные сведены в таблицу).

Способ позволяет: повысить производительность процесса при снижении трудоемкости общего цикла изготовления лопаток; получить однородную структуру во всем объеме лопаток с резкими перепадами объема металла в разных сечениях; получить высокий комплекс изотропных свойств и улучшить качество поверхности изделия; повысить КИМ в 2 раза; снизить припуск на механическую обработку в 3...5 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лопаток из двухфазного титанового сплава | 2020 |

|

RU2760328C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2614294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2759280C1 |

| Способ изготовления штамповки лопатки газотурбинного двигателя из двухфазного титанового сплава | 2023 |

|

RU2818513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ α+β-ТИТАНОВОГО СПЛАВА | 2008 |

|

RU2368700C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НЕЕ | 2004 |

|

RU2246556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРУЕМОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2562186C1 |

Использование: изготовление лопаток компрессора автодвигателя с двумя массивными хвостовиками и тонким пером. Сущность изобретения: отливают заготовки с толщиной замковой части, равной 1,45 ... 2,00 толщины замка и толщиной под перо, равной 1,65 ... 3,35 толщины пера готовых лопаток, нагревают литые заготовки до температуры на 10 ... 30°С ниже температуры полиморфного превращения сплава, деформацию осуществляют за один переход в изотермических условиях с последующим охлаждением штамповок со скоростью менее 15°С/с. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ, включающий отливку заготовок, состоящих из замковой части и части под перо, нагрев литых заготовок до температуры на 10 - 30oС ниже температуры полиморфного превращения сплава, деформацию за один переход, отличающийся тем, что отливают заготовки с толщиной замковой части, равной 1,45 - 2,00 толщины замка, и толщиной под перо, равной 1,65 - 3,35 толщины пера готовых лопаток, а деформацию осуществляют в изотермических условиях с последующим охлаждением штамповок со скоростью менее 15oС/с.

| Способ изготовления деталей типа лопаток з титановых сплавов | 1974 |

|

SU633682A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-09-15—Публикация

1991-11-14—Подача