Изобретение относится к металлургии, в частности к способам получения заготовок из титановых сплавов, и может найти применение в авиационной промышленности, а также машиностроении в качестве силовых деталей планера и ГТД.

Материал, из которого получают заготовку, представляет собой высокопрочный двухфазный титановый сплав на основе титана с суммарным содержанием ванадия и молибдена более 8 весовых процентов. Деформированные заготовки из подобных сплавов подвергаются термической обработке с целью получения прочности более 1200 МПа и высоких показателей трещиностойкости.

При производстве деформированных полуфабрикатов из таких сплавов важнейшими научно-практическими задачами являются получение однородной (регламентированной) мелкозернистой макро- и микроструктуры, повышение уровня и однородности механических свойств, а также улучшение технологичности и повышение коэффициента использования металла. Решение этих задач, например, для деталей авиационной техники позволит снизить их стоимость, улучшить характеристики и надежность летательных аппаратов.

В настоящее время известны способы производства изделий из титановых сплавав, позволяющие добиться получения однородной рекристаллизованной структуры, повышения значений надежности и уровня механических свойств. Для получения изделий используют технологии изотермической деформации слитка или промежуточной заготовки с использованием термомеханической обработки, обеспечивающей получение рекристаллизованной структуры.

Известен способ деформационной обработки (ковки или штамповки) заготовок из титановых сплавов в профилированных бойках или фигурных штампах, нагретых до температуры не ниже 200°С, обычно 300-500°С.

Технологический процесс включает:

- нагрев заготовки при температуре β-области, что в зависимости от марки сплава составляет 1050-1300°С из расчета времени нагрева 40-60 с на 1 мм толщины заготовки;

- деформацию в штамповом инструменте со степенью не менее 40%;

- последующий подогрев заготовки при более низких температурах β-области при 1000-1130°С;

- окончательную деформацию.

Для улучшения структуры заготовка может подвергаться дополнительной деформации по усложненной технологической схеме, включающей следующие дополнительные операции:

- нагрев заготовки при температуре (α+β)-области;

- деформацию со степенью не менее 40%;

- нагрев заготовки при температуре β-области;

- деформацию со степенью не менее 40-50%;

(Титановые сплавы, Полуфабрикаты из титановых сплавов. Москва. ОНТИ ВИЛС. 1996 г. стр.184-186, 372-374, 379, 409-410).

Заготовки, полученные по простой схеме деформации при температуре β-области, характеризуются неоднородной крупнозернистой макроструктурой с величиной зерна 6-8-го балла по 10-бальной шкале, что обусловлено нестабильностью и неравномерностью процесса деформации, захолаживанием поверхности металла, образованием зон затрудненной деформации и низкими значениями пластичности.

Деформация по усложненной схеме позволяет улучшить макроструктуру заготовок, однако величина микрозерна соответствует 4-7 баллу, при этом степень деформации должна быть не менее 40-50%. В сложнопрофильных штамповках формируется неоднородная структура, связанная с большим градиентом температур заготовка-штамп, образованием зон затрудненной деформации и неоднородностью деформации по сечению штамповки. Формирование неоднородной структуры приводит к снижению уровня механических свойств и их стабильности в изделиях, полученных из этих штамповок.

Длительный нагрев при температурах β-области сопровождается значительным газонасыщением поверхностных слоев металла, что требует увеличения припуска на механическую обработку и сопровождается снижением коэффициента использования металла, а многопереходная штамповка увеличивает трудоемкость изготовления изделий.

Известен способ обработки титановых сплавов с целью снижения роста трещин в (α+β) титановом сплаве, содержащем значительное количество β-фазы и более 3% молибдена, включающий следующие операции:

- ковка выше температуры β превращения (Тп.п.) со степенью деформации, достаточной для последующей рекристаллизации;

- охлаждение материала ниже температуры β превращения (Тп.п.) со скоростью 11-55°С/мин;

упрочняющая термообработка, включающая закалку с температуры на 27-82°С ниже Тп.п. и старение. (Патент США № 4543132). Приведенный процесс позволяет уменьшить размер рекристаллизованного β-зерна за счет высокой скорости охлаждения из β-области, проводить обработку за один нагрев и снизить трудоемкость изготовления заготовок.

Однако технологический процесс имеет те же существенные недостатки, что описанный выше способ: связанная с большим градиентом температур заготовка-штамп неравномерность деформации, образование зон затрудненной деформации, длительный нагрев при температурах β-области и повышенное газонасыщение поверхностных слоев металла, что требует увеличения припуска на механическую обработку и сопровождается снижением коэффициента использования металла. Кроме того, высокая скорость деформации при ковке также сопровождается образованием зон интенсивного течения металла и неравномерностью структуры, что приводит к снижению механических свойств и их стабильности в изделиях.

Наиболее близким к предлагаемому изобретению является способ получения мелкозернистых штамповок с максимальным размером β-зерна менее 0,5 мм, взятый в качестве прототипа (Патент США № 5026520).

Способ включает:

- нагрев заготовки от температуры полного полиморфного превращения (Тп.п.) до Тп.п+45°С;

- деформацию на прессе в штампах, нагретых до температуры, близкой к температуре заготовки (изотермическая штамповка) с промежуточной выдержкой 4-10 минут;

- изотермическую выдержку при температуре, близкой к температуре нагрева штампа и заготовки в течение времени, достаточного для прохождения полной первичной рекристаллизации, но недостаточного для дальнейшего роста зерна;

- закалку (ускоренное охлаждение) заготовки после удаления из пресса до температуры ниже температуры полного полиморфного превращения для предотвращения дальнейшего роста зерна и получения микроструктуры с размером β-зерна менее 0,5 мм (500 мкм).

Способ-прототип позволяет избежать длительного отжига после деформации при температуре выше полного полиморфного превращения для получения рекристаллизованной структуры за счет проведения изотермической выдержки от 4 до 10 минут непосредственно после деформации, что позволяет получать размер зерна менее 0,5 мм и снизить толщину газонасыщенного слоя штамповки.

Недостатками способа-прототипа является нагрев исходной заготовки в β-области (выше Тп.п.), что сопровождается значительным ростом исходного зерна и не позволяет получать мелкозернистую структуру в штамповке. Кроме того, недостатком рассмотренного способа является необходимость механической обработки для удаления газонасыщенного поверхностного слоя, образующегося при нагреве заготовки и изотермической выдержке в β-области, что приводит к снижению коэффициента использования металла.

Недостатком способа-прототипа является и высокая трудоемкость, связанная с необходимостью проведения длительной промежуточной выдержки (4-10 минут) в процессе деформации. При этом суммарное время выдержек может составлять 10-20 минут.

Недостатком способа-прототипа является также то, что при использовании предложенного способа формируется направленная структура, которая обеспечивает высокие свойства только в радиальном направлении (направление интенсивного течения металла). Заготовки с подобной структурой имеют значительную анизотропию свойств и ограниченную область применения, например, для дисков ГТД.

Технической задачей предлагаемого изобретения является создание способа получения деформированных заготовок из титановых сплавов, обеспечивающего формирование в деформированной заготовке однородной рекристаллизованной структуры с размером β-зерна 10-30 мкм и высокую прочность в термически упрочненном состоянии, отсутствие анизотропии, повышение коэффициента использования металла за счет уменьшения глубины газонасыщенного слоя, требующего удаления механической обработкой при изготовлении изделий.

Для достижения поставленной задачи предложен способ получения деформированной заготовки из титанового сплава, включающий нагрев заготовки, ее деформацию в штампе, нагретом выше температуры полного полиморфного превращения титанового сплава, изотермическую выдержку при температуре нагрева штампа в течение времени, достаточного для полной рекристаллизации титанового сплава, и закалку, при этом нагрев заготовки проводят до температуры ниже полного полиморфного превращения на 10-30°С, деформацию в нагретом штампе проводят с переменной скоростью: вначале со скоростью, достаточной для разогрева заготовки до температуры штампа и степенью деформации 30-60% и затем со скоростью 10-2-10-4с-1 и степенью деформации 10-30%, а изотермическую выдержку проводят под нагрузкой 10-150 МПа, при этом нагрев штампа проводят на 10-30°С выше температуры полного полиморфного превращения. Закалку заготовки проводят со скоростью 15-50°С/мин до температуры ниже температуры полного полиморфного превращения. Для получения в изделиях прочности более 1200 МПа после закалки проводят термическую обработку заготовки.

Предлагается также изделие из заготовок, полученных предлагаемым способом.

При производстве деформированных полуфабрикатов с рекристаллизованной структурой из двухфазных титановых сплавов наиболее широко применяется технология, включающая нагрев заготовки в β-области (выше Тп.п.), штамповку с окончанием деформации при температуре β-области и регламентированные выдержку и скорость охлаждения.

Нагрев заготовок из титановых сплавов в однофазной β-области сопровождается значительным ростом зерна исходной заготовки. Поэтому даже при значительной последующей деформации не удается получать мелкозернистую рекристаллизованную структуру. Формирование в деформированной заготовке крупной рекристаллизованной структуры сопровождается снижением пластичности после термической обработки на высокую прочность.

Кроме того, нагрев и выдержка заготовок при температурах β-области сопровождается значительным газонасыщением поверхностных слоев металла и образованием дефектного твердого и хрупкого слоя, снижающего эксплуатационные свойства изделий. Для удаления этого слоя используется механическая обработка и при этом теряется до 40-50% металла.

Существенным отличием предлагаемого способа является нагрев заготовки до температуры ниже полного полиморфного превращения (Тп.п.) на 10-30°С, что препятствует росту зерна исходной заготовки и позволяет получать при последующей деформации улучшенную структуру с размером зерна 10-30 мкм, способствует полному протеканию процесса рекристаллизации в более короткое время, а исходное мелкое зерно ограничивает рост β-зерна при изотермической выдержке.

В итоге не только снижается размер рекристаллизованного β-зерна, но появляется возможность повысить производительность процесса и снизить потери металла в результате того, что уменьшается глубина газонасыщенного слоя, требующего удаления механической обработкой, при этом дефектный слой может быть удален без применения механической обработки, а именно химическим травлением.

При нагреве заготовки ниже температуры Тп.п.-30°С не обеспечивается разогрев до температуры Тп.п+(10-30)°С на первом этапе деформации, что не позволяет получать полностью рекристаллизованную структуру. Нагрев заготовки выше Тп.п.-10°С сопровождается ростом зерен, что не позволяет получать однородную мелкозернистую структуру в деформированной заготовке.

Существенным отличием предложенного способа является то, что деформацию в штампе, нагретом до температуры Тп.п.+(10-30)°С, проводят с переменной скоростью в два этапа: на 1-м этапе со степенью деформации не менее 30-60% и скоростью, достаточной для разогрева заготовки за счет теплового эффекта деформации, а также создания плотности дислокации в металле (наклепа), достаточном для протекания динамической рекристаллизации, а 2-й этап со степенью деформации 10-30% и скоростью 10-2-10-4с-1, что обеспечивает протекание динамической рекристаллизации в заготовке, формирование структуры с размером зерна 10-20 мкм и степенью рекристаллизации 85-95%. В результате не только снижается размер β-зерна, но и повышается производительность процесса, т.к. основная деформация проводится с более высокой скоростью и не проводится промежуточная изотермическая выдержка.

Снижение температуры нагрева штампов ниже Тп.п.+10°С приводит к формированию смешанной структуры, т.к. в приконтактных слоях заготовки из-за подстывания сохраняется нерекристаллизованная структура. Повышение температуры штампа выше Тп.п.+30°С приводит к росту β-зерна до 50-80 мкм в поверхностном слое заготовки за счет разогрева в зоне контакта.

Деформация на 1-м этапе со степеню менее 30% не обеспечивает требуемую плотность дислокации (наклепа) в заготовке, а также не позволяет увеличить температуру заготовки до Тп.п.+(10-30)°С, что не обеспечивает протекание динамической рекристаллизации на 2-м этапе штамповки. Кроме того, увеличивается суммарное время деформации, что увеличивает трудоемкость изготовления штамповок.

Деформация на 2-м этапе со скоростью более 10-2с-1 приводит к получению структуры со степенью рекристаллизации 40-60%, что не обеспечивает полной рекристаллизации при изотермической выдержке и приводит к формированию неоднородной структуры. Деформация со скоростью менее 10-4с-1 приводит к значительному росту зерна и формированию структуры с размером зерна 40-60 мкм.

Деформация со степенью менее 10% обеспечивает степень рекристаллизации 40-50%, что недостаточно для получения полностью рекристаллизованной структуры при последующей изотермической выдержке. Деформация со степенью более 30% приводит к формированию зерен вытянутых в направлении интенсивного течения металла, причем максимальный размер в этом направлении составляет 35-45 мкм.

Существенным отличием предлагаемого способа является изотермическая выдержка под нагрузкой 10-150 МПа в течение времени, достаточного для полной рекристаллизации (0,5-1,5 минут), что обеспечивает формирование структуры с размером зерна 10-30 мкм и степенью рекристаллизации 100%. В итоге формируется не только полностью рекристаллизованная структура, но снижается толщина газонасыщенного слоя за счет прекращения доступа окислительной среды (воздуха) к поверхности заготовки и уменьшается время изотермической выдержки за счет увеличения скорости рекристаллизации при постоянной нагрузке, что приводит к уменьшению времени технологического цикла и снижению трудоемкости изготовления штамповок.

Выдержка в штампе под нагрузкой менее 10 МПа не обеспечивает прекращения доступа окислительной среды к поверхности штамповки, что вызывает увеличение толщины газонасыщенного слоя. Кроме того, снижается скорость рекристаллизации, что приводит к увеличению времени изотермической выдержки под нагрузкой и трудоемкости изготовления штамповок.

Выдержка в штампе под нагрузкой более 150 МПа сопровождается дополнительной пластической деформацией заготовки, что не обеспечивает полной рекристаллизации и приводит к формированию смешанной структуры.

Отличием предлагаемого способа является также закалка (ускоренное охлаждение) заготовки до температуры ниже Тп.п. со скоростью 15-50°С/мин, что препятствует росту зерна за счет быстрого выделения α-фазы по границам зерна и ее стабилизирующего влияния на рост зерна. Кроме того, увеличивается коэффициент использования металла за счет снижения толщины газонасыщенного слоя.

Увеличение температуры выше Тп.п.-60°С, до которой проводится ускоренное охлаждение, а также снижение скорости охлаждения ниже 15°С/мин сопровождается увеличением газонасыщенного слоя, что приводит к снижению коэффициента использования металла. Кроме того, размер рекристаллизованного зерна увеличивается до 45-60 мкм.

Повышение скорости охлаждения выше 50°С/мин приводит к значительным термическим напряжениям, изменению геометрии заготовки, что требует увеличения припуска на механическую обработку и приводит к снижению коэффициента использования металла.

Проведение упрочняющей термической обработки после закалки (ускоренного охлаждения) обеспечивает прочность не менее 1200 МПа в деформированной заготовке.

Пример осуществления.

Для практического осуществления выбраны высокопрочные двухфазные титановые сплавы ВТ 22 и ВТ 23, из которых была изготовлена штамповка панели с ребрами и развитой поверхностью.

Методом пробных закалок образцов сплава в интервале 820-920°С была определена температура полиморфного превращения (Тп.п.), равная 870°С для сплава ВТ 22 и 890°С для ВТ 23. В качестве исходной заготовки использовался пруток с размером β-зерна 60 мкм.

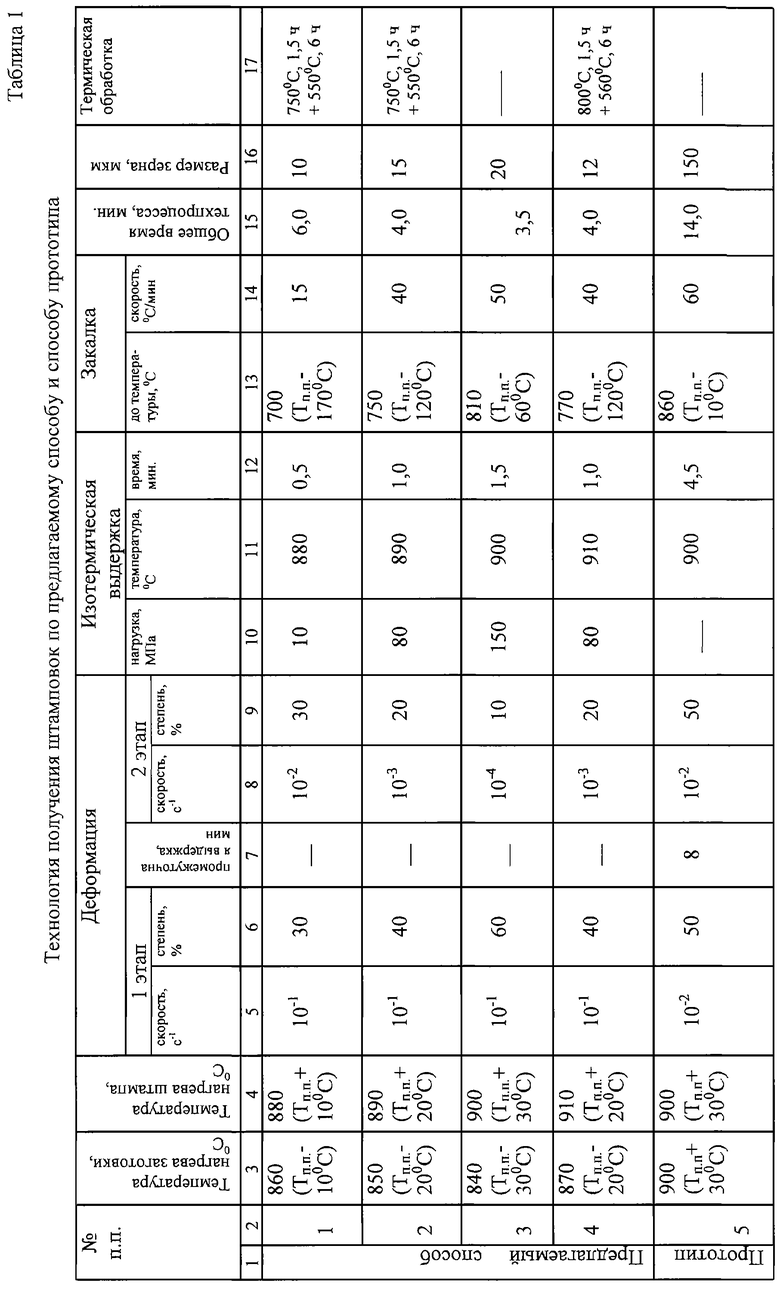

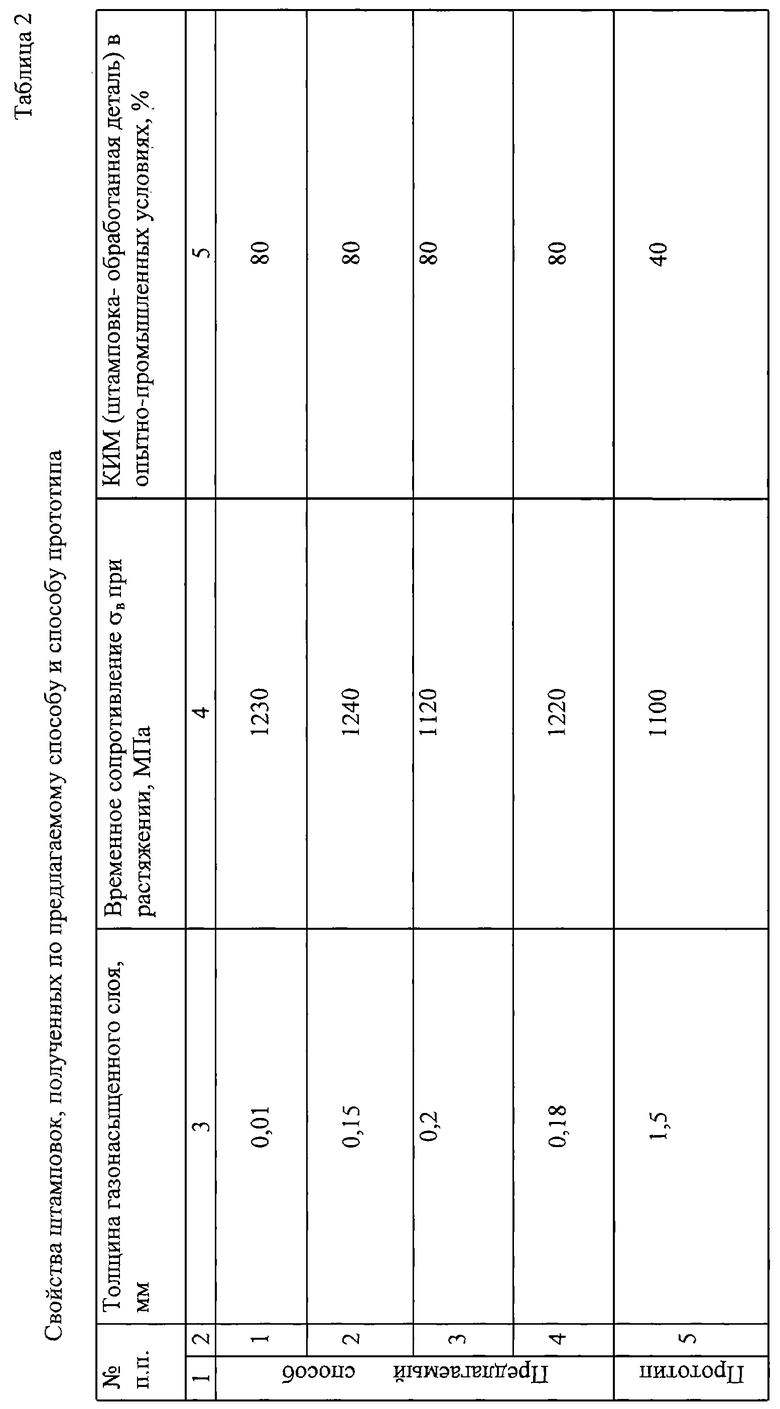

Параметры технологии изготовления штамповок представлены в таблице 1, где п.п.1-3 - предлагаемый способ для сплава ВТ 22, п.4 - предлагаемый способ для сплава ВТ 23, а п.5 - способ-прототип для сплава ВТ 22. В таблице 2 указаны свойства штамповок после обработки по предложенному способу и способу-прототипу.

Из полотна штамповки панели изготовлены образцы для исследования микроструктуры и определения временного сопротивления (σв) при растяжении, характеризующего прочность. Результаты исследования микроструктуры представлены в таблице 1, а результаты испытаний на растяжение в таблице 2. КИМ - коэффициент использования металла.

Исследование микроструктуры показывает предлагаемый способ получения изделий, позволяет получать более мелкое β-зерно в штамповках и повысить временное сопротивление (σв) по сравнению со способом-прототипом.

Технология получения штамповок упрощается, коэффициент использования металла повышается в 2 раза. Таким образом, предлагаемый способ получения штамповок из титановых сплавов позволяет уменьшить размер зерна, повысить свойства изделий и КИМ, а также упростить процесс изготовления, снизив время и энергетические затраты на его проведение.

Изделия, полученные этим способом, имеют повышенную прочность и могут быть использованы в высоконагруженных конструкциях летательных аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРУЕМОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2562186C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ α+β-ТИТАНОВОГО СПЛАВА | 2008 |

|

RU2368700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2243833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТАМПОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2007245C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА ВТ16 | 2000 |

|

RU2183691C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2681033C2 |

| Способ получения заготовки из титановых сплавов для изделий, испытывающих переменные механические нагрузки | 2017 |

|

RU2664346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТАМПОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2009754C1 |

Изобретение относится к области металлургии, в частности к способам получения заготовок из титановых сплавов, и может быть использовано в авиационной промышленности и машиностроении. Предложены способ получения деформированной заготовки из титанового сплава, а также изделие, полученное из нее. Способ включает нагрев заготовки, ее деформацию в штампе, нагретом выше температуры полного полиморфного превращения титанового сплава, изотермическую выдержку при температуре нагрева штампа в течение времени, достаточного для полной рекристаллизации титанового сплава, и закалку, при этом нагрев заготовки проводят до температуры ниже полного полиморфного превращения на 10-30°С, деформацию в нагретом штампе проводят в два этапа с переменной скоростью: на первом этапе со скоростью, достаточной для разогрева заготовки до температуры штампа, и степенью деформации 30 - 60%, на втором этапе со скоростью 10-2-10-4 с-1 и степенью деформации 10-30%, а изотермическую выдержку проводят под нагрузкой 10-150 МПа. Технический результат - создание способа получения деформированных заготовок с однородной рекристаллизованной структурой с размером β-зерна 10-30 мкм, обладающих высокой прочностью, повышенным коэффициентом использования металла. 2 н. и 3 з.п. ф-лы, 2 табл.

| US 5026520 А, 25.06.1991 | |||

| Способ получения изделий из титановых сплавов | 1988 |

|

SU1623826A1 |

| СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 1996 |

|

RU2134308C1 |

| US 4543132 A, 24.09.1985. | |||

Авторы

Даты

2005-02-20—Публикация

2004-01-22—Подача