Изобретение относится к обработке металлов давлением, а именно к способу изготовления штамповок лопаток из двухфазного титанового сплава, в частности к способам изготовления бесприпусковых лопаток из двухфазных титановых сплавов.

Известен способ изготовления лопаток из двухфазного титанового сплава, по которому происходит изготовление фасонной заготовки, предварительная штамповка, обрезка облоя, охлаждение в воде, затем окончательная штамповка, охлаждение на воздухе и последующая термическая обработка (Авторское свидетельство №660770 от 08.08.1977, опубл. 05.05.1979, бюл. №17 МПК В21К 3/04).

Недостатками данного способа изготовления лопаток из двухфазного титанового сплава являются низкое качество получаемых штамповок из-за раздельного формования центральной части пера и кромок пера лопатки, а также повышенное коробление пера лопатки, вызванное разницей внутренних напряжений между центральной частью и кромками пера лопатки. Высокая скорость деформирования на гидровинтовых прессах приводит к интенсивному внутреннему нагреву кромок пера. Высокая степень деформации в зоне входной и выходной кромок пера и незначительная степень деформации в центральной зоне может привести к неравномерности структуры материала в данных зонах. Вышеперечисленные недостатки данного способа изготовления снижают усталостную прочность и точность изготовления лопаток.

Известен способ изготовления лопаток из титановых сплавов методом точной объемной штамповки, при котором выполняют фасонирование прутковой заготовки, предварительную штамповку с формированием хвостовика лопатки, окончательную штамповку с формированием штамповки, максимально близкой к готовой детали (Патент на изобретение РФ №2355503 от 22.07.2004, опубл. 10.02.2006, МПК B21J 5/02, В21К 3/04, В23Р 6/00).

Недостатками данного способа являются высокая трудоемкость и большой процент брака по геометрии профиля пера при изготовлении бесприпусковых штамповок по профилю пера, проточной части полки хвостовика и радиуса перехода между ними из титановых сплавов. Это связано с тем, что металл после операций штамповки и калибровки будет иметь большие внутренние напряжения, которые соответственно вызовут коробление штамповки. Также коробление будет вызвано и напряжениями, появляющимися из-за неравномерности остывания после охлаждения на воздухе. Это связано с большим перепадом сечений в области перехода от перьевой зоны к хвостовику штамповки лопатки. В данном способе операции размерного химического травления альфированного слоя и термообработки производятся после операции калибровки. При выполнении данных операций возможно значительное коробление профиля пера, исправление которого невозможно повторной операцией «калибровка» из-за уменьшения размеров штамповки лопатки после операции размерного химического травления. Вышеперечисленные недостатки приводят к значительному увеличению брака при изготовлении штамповок без припуска по перу.

Наиболее близким является способ изготовления штамповок лопаток из двухфазного титанового сплава, при котором исходную заготовку в виде прутка подвергают фасонированию, затем выполняют изотермическую штамповку на гидравлическом прессе с предварительной смазкой и нагревом заготовки, обрезку облоя, операцию правки полученной штамповки и вакуумную термообработку (Б.Н. Леонов, А.С. Новиков, Е.Н. Богомолов, Л.Б. Уваров «Технологическое обеспечение проектирования и производства газотурбинных двигателей» Рыбинск, Рыбинский дом печати, 2002 г. - 407 с., стр.158-159).

Недостатками данного способа являются повышенное коробление профиля пера при операциях обдувка, кислотное химическое травление и последующая вакуумная термообработка. Устранение коробления профиля пера невозможно повторной операцией «изотермическая калибровка» из-за уменьшения размеров штамповки после операции размерного химического травления. Нагрев под повторную операцию «изотермическая калибровка» приведет к образованию альфированного слоя, а также потребует повторного химического травления, что повысит процент брака по геометрии штамповок.

Техническим результатом предлагаемого способа изготовления штамповок является снятие остаточных напряжений с сохранением геометрических размеров штамповки, то есть исключение последующего коробления штамповки, и увеличение КИМ за счет получения пера и проточной части полки хвостовика лопатки без припуска, а также уменьшения количества последующих механических операций по обработке профиля пера лопатки.

Технический результат достигается тем, что в способе изготовления штамповок лопаток из двухфазного титанового сплава, при котором исходную заготовку в виде прутка подвергают фасонированию, затем выполняют изотермическую штамповку на гидравлическом прессе с предварительной смазкой и нагревом заготовки, обрезку облоя, операцию правки полученной штамповки и вакуумную термообработку, согласно изобретению после обрезки облоя штамповки выполняют размерное химическое травление альфированного слоя и вакуумную термообработку, после которой выполняют операцию правки полученной штамповки методом изотермической термофиксации в нагретом штампе с предварительным нагревом штамповки при температуре ниже температуры термообработки на 20-80°С с выдержкой под давлением от 2 кгс/мм2 не менее 3 минут.

Способ осуществляется следующим образом.

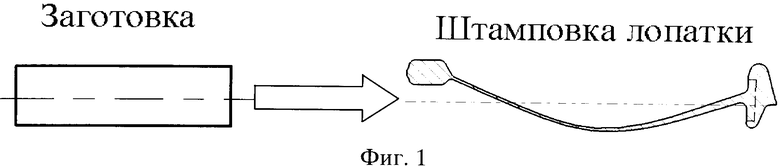

Исходной заготовкой является пруток, размеры которого определяются исходя из размеров детали с учетом припусков по длине пера, припусков по хвостовику лопатки, на размерное травление и на облой, а также для формирования элементов базирования (Фиг.1).

Пруток нагревают до температуры штамповки титанового сплава и подвергают фасонированию. Фасонирование проводится, как правило, для предварительного формирования либо хвостовика, либо пера лопатки. Оно позволяет осуществлять распределение металла по гравюре штампа при штамповке с целью минимизации облоя по контуру рабочей гравюры штампа, повышения КИМ, уменьшения усилия штамповки и износа гравюры штампа, а также осуществлять точное позиционирование заготовки в гравюре штампа.

Следующей после операции фасонирования проводится операция смазки и нагрев заготовок до температуры штамповки. Во время смазки на поверхность наносят защитно-смазочное покрытие. Затем нагретую заготовку подвергают изотермической штамповке на гидравлическом прессе, оборудованном камерой нагрева штампов до температуры штамповки со скоростями деформирования от 0,1 мм/с.

При необходимости выполняется предварительная изотермическая штамповка в окончательной гравюре штампа с недоштамповкой с нанесением смазки в виде защитно-смазочного покрытия и нагревом заготовок до температуры штамповки.

Отштампованную заготовку после обрезки облоя направляют на операцию по удалению защитно-смазочного покрытия методом обдувки или щелочного травления.

Альфированный слой металла с поверхности штамповки удаляется методом размерного химического травления. Вакуумную термическую обработку осуществляют для получения требуемого комплекса механических свойств, макро- и микроструктуры, а также удаления водорода с поверхности штамповок.

После термической обработки выполняют операцию правки полученной штамповки на гидравлических прессах методом изотермической термофиксации. Данная операция позволяет обеспечить исправление геометрии профиля пера штамповки и снятие внутренних остаточных напряжений.

Изотермическую термофиксацию выполняют при температуре нагрева штамповки и штампов ниже температуры термообработки на 20-80°С с выдержкой под давлением от 2 кгс/мм2 не менее 3 минут. Температура для операции «Изотермическая термофиксация» выбрана таким образом, чтобы сохранить механические свойства, полученные после операции «Вакуумная термообработка», и уменьшить коробление профиля пера при извлечении штамповки из гравюры штампы и последующем охлаждении (Фиг.1).

В случае если температура изотермической термофиксации будет больше, чем температура термообработки, или равна ей, происходит изменение механических свойств лопатки. Для восстановления механических свойств лопатки требуется дополнительное проведение термообработки, что является нетехнологичным для осуществления способа.

Если при осуществлении изотермической термофиксации температура будет меньше указанного интервала, то после окончания термофиксации возможен возврат лопатки в исходное положение.

Выдержку осуществляют под давлением от 2 кгс/мм2, если давление будет меньше, то лопатка в штампе так и останется не правленой, то есть технологического эффекта от изотермической термофиксации не будет. При этом время выдержки должно быть не менее 3 минут, в случае уменьшения времени выдержки не происходит снятия внутренних остаточных напряжений и исправления геометрии профиля пера штамповки.

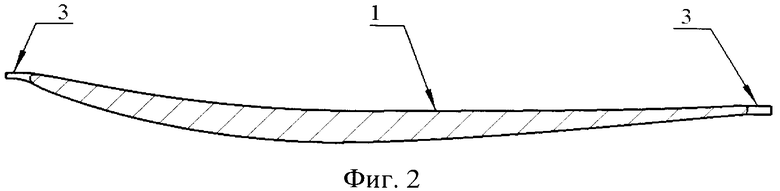

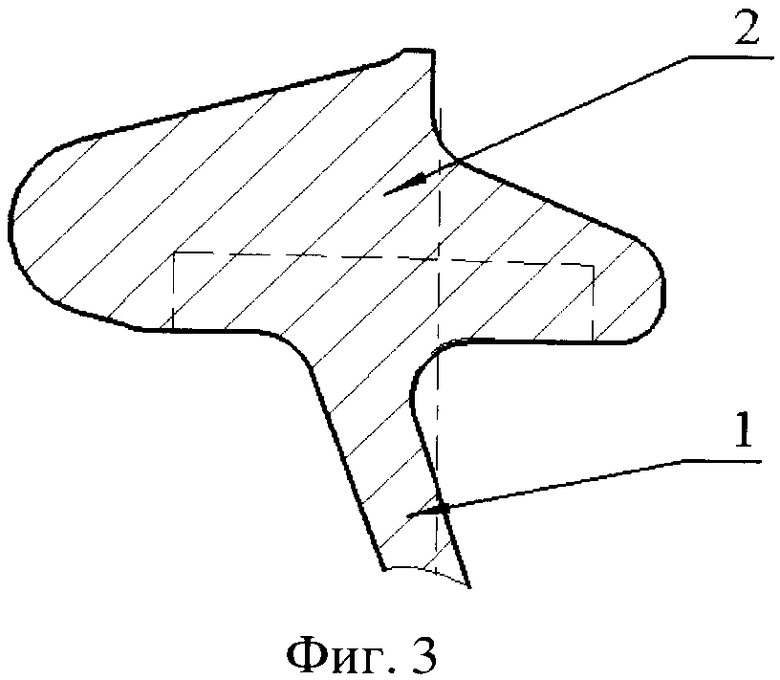

Таким образом, после осуществления предлагаемого технологического процесса получается штамповка с припуском по перу 1 (Фиг.2) только под травление. Механическая обработка такой бесприпусковой лопатки заключается лишь в обработке хвостовика 2 лопатки (Фиг.3), а также входной и выходной хорд 3 и формировании радиусов по перу лопатки 1 (Фиг.2).

Пример осуществления предлагаемого способа

Исходной заготовкой является пруток из титанового сплава TA6V, размеры которого диаметр 10 мм и длина 141 мм, при этом припуск на размерное травление составляет 0,15 мм на сторону и припуск на облой.

После нагрева заготовки до температуры 930±10°С осуществляют 7 переходов высадки.

Далее отфасонированную заготовку покрывают защитно-смазочным покрытием, например стеклоэмалью, снова нагревают до температуры 930±10°С и проводят предварительную изотермическую штамповку в окончательном ручье штампа.

Далее заготовка обдувается электрокорундовым песком для снятия остатков стеклоэмали, производится контроль и зачистка поверхностных дефектов.

Затем снова наносят стеклоэмаль, нагревают до температуры 930±10°С и проводят окончательную изотермическую штамповку заготовки. Предварительную и окончательную изотермическую штамповку осуществляют на гидравлическом прессе ПА-2638 усилием 630 тс.

После этого осуществляют обрезку облоя, обдувку или выщелачивание для снятия остатков стеклоэмали, размерное химическое травление для удаления альфированного слоя металла и вакуумную термическую обработку отштампованной заготовки при температуре 700°С±10°С. Затем осуществляют изотермическую термофиксацию при температуре 680±10°С с выдержкой под давлением в гидросистеме пресса 20 кгс/см2 в течение 10 минут.

Штамповка лопатки, полученная по предлагаемому способу, прошла испытания по механическим свойствам и микроструктуре, которые выявили следующее согласно таблице 1.

Микроструктура мелкозернистая, глобулярная, однородная, альфированный слой отсутствует, коробление штамповки в пределах допуска. Механические свойства штамповки удовлетворяют эксплуатационным требованиям, согласно таблице 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2759280C1 |

| Способ изготовления лопаток из двухфазного титанового сплава | 2020 |

|

RU2760328C1 |

| Способ изготовления штамповки лопатки газотурбинного двигателя из двухфазного титанового сплава | 2023 |

|

RU2818513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2614294C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК РАБОЧИХ ЛОПАТОК ТУРБИН ИЗ ТРУДНОДЕФОРМИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2608923C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2019359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ЗАГОТОВОК ОСОБОКРУПНОГАБАРИТНЫХ ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2015 |

|

RU2625385C2 |

| Способ изготовления лопаток из двухфазных титановых сплавов | 1977 |

|

SU660770A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесприпусковых лопаток из двухфазных титановых сплавов. Исходную заготовку в виде прутка подвергают фасонированию. Затем производят изотермическую штамповку предварительно смазанной и нагретой фасонированной заготовки на гидравлическом прессе. После обрезки облоя осуществляют размерное химическое травление альфированного слоя штамповки и ее вакуумную термообработку. Затем правят нагретую штамповку методом изотермической термофиксации в нагретом штампе. Температура термофиксации ниже температуры вакуумной термообработки на 20-80°С. Выдержка под давлением от 2 кгс/мм2 составляет не менее 3 минут. В результате обеспечивается снятие остаточных напряжений с сохранением геометрических размеров штамповки, что позволяет исключить ее дальнейшее коробление, увеличение коэффициента использования металла за счет получения пера и проточной части полки хвостовика лопатки без припуска и уменьшение количества последующих механических операций по обработке профиля пера лопатки. 3 ил., 1 табл., 1 пр.

Способ изготовления штамповок лопаток из двухфазного титанового сплава, включающий фасонирование исходной заготовки в виде прутка, последующую изотермическую штамповку предварительно смазанной и нагретой фасонированной заготовки на гидравлическом прессе, обрезку облоя полученной штамповки лопатки, правку и вакуумную термообработку, отличающийся тем, что после обрезки облоя осуществляют размерное химическое травление альфированного слоя на поверхности штамповки лопатки и ее вакуумную термообработку, после которой производят правку штамповки лопатки методом изотермической термофиксации предварительно нагретой штамповки в нагретом штампе при температуре ниже температуры вакуумной термообработки на 20-80°С с выдержкой под давлением от 2 кгс/мм2 не менее 3 минут.

| Способ обработки деталей из двухфазных титановых сплавов | 1978 |

|

SU687140A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛОПАТОК ТУРБОМАШИН ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 1987 |

|

SU1555955A1 |

| Способ изготовления лопаток из двухфазных титановых сплавов | 1977 |

|

SU660770A1 |

| US 6127044 A1, 03.10.2000 | |||

| Контактор | 1974 |

|

SU513407A1 |

Авторы

Даты

2014-08-20—Публикация

2013-05-06—Подача