Изобретение касается способа получения керамической композиционной структуры, более конкретно усовершенствованию способа получения керамической композиционной структуры "выращиванием" поликристаллического материала, содержащего продукт реакции окисления исходного металла в проницаемой массе наполнителя, состоящего из измельченных частиц поликристаллического материала, полученного ранее тем же общим способом.

В последние годы наблюдается повышенный интерес к замещению металлов керамикой, поскольку некоторые свойства керамики превосходят свойства металлов. Имеются, однако, известные ограничения и трудности в осуществлении этой замены, такие как масштабный фактор, возможность получения сложных профилей, соответствие свойствам, требующимся для конечного применения, и стоимость.

Известен способ получения поликристаллических керамических материалов или поликристаллических керамических композиционных материалов реакцией окисления исходного металла в газовой фазе. В соответствии с этим общим способом исходный металл, т.е. алюминий, нагревают до температуры, превышающей точку плавления алюминия, но ниже точки плавления продукта реакции окисления с получением расплава исходного металла, который, контактируя, взаимодействует с окислителем в газовой фазе с получением продукта реакции окисления. При этом температуре продукт реакции окисления или по меньшей мере его часть контактирует с расплавом исходного металла и распространяется между расплавом металла и окислителем, а расплав металла вытягивается или переносится через полученный продукт реакции окисления в направлении к окислителю. Перенесенный расплавленный металл образует дополнительный продукт реакции окисления при контакте с окислителем на поверхности ранее полученного продукта реакции окисления. По мере продолжения процесса дополнительный металл переносится через это образование поликристаллического продукта реакции окисления, при этом постоянно "растет" керамическая структура взаимосвязанных мелких кристаллов. Полученное кристаллическое тело может содержать металлические компоненты, такие как неокисленные компоненты исходного металла и/или пустоты. В случае если продуктом реакции окисления является окисел, то подходящими окислителями могут быть кислород или газовые смеси, содержащие кислород (включая воздух), при этом воздух обычно предпочтителен по очевидным причинам экономии. Разумеется, окисление используется в его широком смысле во всех известных способах и в предлагаемом способе и относится к потере или передаче электронов металлом окислителю, которым может быть один или более элементов и/или соединений. Следовательно, элементы, отличные от кислорода, или соединения могут быть использованы в качестве окислителя.

В некоторых случаях исходный металл может требовать присутствия одной или более добавки для благотворного воздействия или облегчения выращивания продукта реакции окисления и добавки рассматриваются как примесные компоненты исходного металла. Например, в случае использования алюминия в качестве исходного металла и воздуха в качестве окислителя добавки магния и кремния как примеры большого класса легирующих добавок сплавляют с алюминием и используют как исходный металл. Полученный продукт реакции окисления включает глинозем, обычно α-глинозем.

Используют реакцию окисления для получения керамических композиционных структур, содержащих в значительной мере инертный наполнитель, пронизанный поликристаллической керамической матрицей. Исходный металл, расположенный рядом с массой проницаемого наполнителя, нагревают до получения расплава исходного металла, который взаимодействует с окислителем в паровой фазе с образованием продукта реакции окисления. По мере роста продукта реакции окисления и инфильтрации смежного материала наполнителя расплав исходного металла проникает через ранее образовавшийся продукт реакции окисления в массу наполнителя и взаимодействует с окислителем с образованием дополнительного продукта реакции окисления, как описано выше. Достигнутое разрастание продукта реакции окисления пронизывает или заливает наполнитель и в результате приводит к образованию керамической композиционной структуры поликристаллической керамической матрицы, связывающей наполнитель.

Предлагаемое изобретение касается усовершенствованного способа получения поликристаллического композиционного материала путем использования наполнителя, который представляет собой керамический материал, полученный по существу тем же способом, что обеспечивает повышенную кинетику и улучшенную структуру.

Самоподдерживаемый керамический композиционный материал может быть получен, если использовать в качестве наполнителя копию или форму измельченного поликристаллического материала, полученного в процессе реакции окисления. Полученный таким способом поликристаллический материал измельчают в порошок, а массу полученного наполнителя, предпочтительно сформованную в виде проницаемого брикета, помещают вместе с вторым телом исходного металла и полученный комплект подвергают реакции окисления. Этот реакционный процесс продолжается в течение времени, достаточного для образования по меньшей мере слоя поликристаллического продукта реакции окисления, второго исходного металла в наполнителе.

Используемый в описании и в формуле изобретения термин "наполнитель" или "материал наполнителя" означает как гомогенный состав, так и гетерогенный состав, включающий два или более материалов. Например, наполнитель может иметь смешанные с ним один или более материалы, полученные традиционными способами. Исходные металлы и окислители, используемые в способе получения дублирующего наполнителя, могут быть в сущности такого же или различного состава, который используется при получении конечного композиционного продукта.

Продукт реакции окисления прорастает в наполнитель без разрыва или смещения компонентов наполнителя, в результате чего образуется относительно плотная композиционная керамическая структура без использования высоких температур и высоких давлений. Более того, настоящий способ снижает или устраняет необходимость химической и физической совместимости условия, которые обычно требуются, когда при производстве композиционных керамических материалов используют технологию горячего спекания без повышения давления.

Керамические композиционные материалы, получаемые предлагаемым способом, имеют весьма желательные электрические, износостойкие, термические и структурные характеристики, и, если необходимо, могут быть обработаны на станке, отполированы, перемолоты до требуемых продуктов, которые имеют различное промышленное применение.

Использованные в описании заявки и формуле изобретения термины имеют следующие значения.

"Керамический" не следует неправомерно рассматривать, ограничиваясь керамическим материалом в классическом смысле, т.е. в том смысле, что он состоит целиком из неметаллических и неорганических материалов, но скорее относится к материалу, который является преимущественно керамическим как с учетом состава, так и преобладающих свойств, хотя сам материал может содержать наибольшие или существенные количества одного или более металлических компонентов, производных от исходного металла или восстановленных из окислителя или легирующей добавки, наиболее типично в пределах от 1 до 40 об. но может содержать и еще больше металла.

"Исходный металл" относится к металлу, т.е. алюминию, который является предшественником для поликристаллического продукта реакции окисления и включает этот металл как относительно чистый, коммерчески доступный металл с примесями и/или компонентами сплава или сплав, в котором металлический предшественник является основным компонентом.

Фактором, который обусловливает улучшение характеристик, является присутствие добавки легирующего материала, тесно связанного с наполнителем. Например, если глинозем как продукт реакции окисления получен реакцией окисления алюминия в воздухе, то добавка легирующего материала обычно используется в связи или в сочетании с исходным металлом алюминием. Активирующая добавка или ее часть может не улетучиваться из реакционной системы и поэтому становится диспергированной в части или во всем поликристаллическом материале. В таком случае материал добавки может быть сконцентрирован на инициирующей поверхности или на внешней поверхности поликристаллического материала, или может быть тесно связан с микроструктурой продукта реакции окисления, или может быть сплавлен с металлическим компонентом поликристаллического материала. Если поликристаллический материал измельчен для использования в качестве наполнителя, то этот материал добавки, являющийся частью наполнителя, служит теперь полезной легирующей добавкой при получении конечного композиционного материала. Например, кремний является полезной добавкой для реакции окисления алюминия в воздухе, и значительный процент кремния будет сплавлен с металлической фазой поликристаллического материала. Будучи использован в качестве наполнителя, этот поликристаллический материал содержит встроенный материал добавки для использования при получении глиноземного композита.

Керамический материал, произведенный как источник получения наполнителя для конечного композиционного материала, измельчают до желаемого размера на ударной мельнице, вальцовой машине, конусной дробилке или иным традиционным способом в зависимости от состава поликристаллического материала. Размолотый или измельченный керамический материал распределяют по размерам и возвращают для использования в качестве наполнителя. Может быть желательным сначала раздробить керамический материал на крупные куски размером от 0,6 до 1,2 см на щековой дробилке или молотковой мельнице, а затем на более мелкие частицы от 50 меш и менее на ударной мельнице. Макрочастицы обычно просеивают для получения фракций желаемого размера. Подходящие наполнители могут быть в интервале размеров от 100 до 500 меш и дисперснее в зависимости от композиционного керамического материала, который хотят получить, и его конечного применения.

Полученный поликристаллический материал может содержать металлические компоненты, такие как неокисленный исходный металл. Количество металла может варьировать в широком интервале значений от 1 до 40 об. а в некоторых случаях и более в зависимости главным образом от степени превращения исходного металла, используемого в способе. Может быть желательным отделить часть металла, особенно крупные части, от продукта реакции окисления до использования материала в качестве наполнителя. Разделение обычно может быть достигнуто после измельчения или помола поликристаллического материала. Продукт реакции окисления обычно легче раздробляется, чем металл, и поэтому возможно в некоторых случаях частично разделить два компонента измельчением и просеиванием.

Неокисленный исходный металл присутствует в наполнителе в форме частиц и, будучи использован для получения конечного продукта, подвергается реакции окисления, оставляя пустоты в керамической матрице, соответствующие по размерам частицам металла. Такие пустоты, образующиеся в керамической матрице, могут быть или могут не быть желательными в зависимости от свойств, которые подыскивают для композита и его конечного использования. Если для конечного продукта желателен большой объемный процент пустот, например, для увеличения теплоизоляционных свойств композиционного материала, то будет полезным использование наполнителя, содержащего существенное количество неокисленного исходного металла. Эта встроенная пористость может быть ограничена частью композита только формированием послойного основания наполнителя, включающего наполнитель из частиц исходного металла и относительно чистый наполнитель (металл удален) или наполнитель из другого источника.

Замечено, что исходный металл, который используют для получения наполнителя, может быть в значительной степени таким же или различным с исходным металлом, используемым для получения конечного керамического композиционного материала. Это может быть желательным, потому что представляет возможность использовать наполнитель, имеющий перечисленные выше преимущества, но продукт реакции окисления отличен по химическому составу от продукта реакции окисления конечного материала. Например, при таком осуществлении предлагаемого способа возможно получить алюмооксидный керамический материал в процессе реакции окисления исходного металла (алюминия) в атмосфере кислорода для последующего использования в качестве наполнителя в керамической матрице алюмонитрида, образованного в реакции окисления воздухом исходного металла (алюминия) в атмосфере азота.

Наполнитель может быть выбран с точки зрения укрепления или улучшения свойств конечного продукта.

П р и м е р 1. Бруски имеющегося в продаже сплава алюминия (вариант сплава 380,1 с небольшим количеством примесей) превращали в керамику окислением в воздухе при 1080оС в течение 72 ч. т.е. времени, достаточного для завершения реакции исходного металла алюминия. Во время этого процесса бруски удерживались в слоях частиц оксида алюминия (Norton E-I Алунд, с размером частиц 90 меш) и окисление происходило от экспонированной поверхности металла в направлении к атмосфере воздуха. После охлаждения до комнатной температуры керамические заготовки отделяли от всяких слабо прилипших частиц засыпки от тонкой окисной пленки, выросшей на неэкспонированных поверхностях металла, и от всякого остаточного металла, находившегося в слое. Эти керамические заготовки были превращены в частицы для использования в качестве композиционного наполнителя сочетанием дробления и помола. Материалы сначала дробили до максимального размера частиц 0,6 см на щековой дробилке, а затем измельчали дальше сухим помолом на вибромельнице в течение 24 ч. Полученный порошок подвергали ситовому анализу для отделения фракции с размером частиц 100-200 меш для использования в качестве композиционного наполнителя.

Для контроля и сравнения материалов частицы спеченного глинозема (Norton 38 Alundum) первоначального размера 14 меш измельчали на валковой дробилке, затем сухим помолом на шаровой мельнице и просеивали для отделения фракции с размером частиц 100-200 меш, т.е. такой же фракции, что и из выращенного и измельченного материала наполнителя.

Керамические композиционные массы были получены с использованием двух различных наполнителей в целях сравнения. Две лодочки из высокоглиноземистого жаропрочного материала сначала наполняли на глубину примерно 1,3 см ровным слоем волластонита, материал которого действует как барьер для окислительного процесса. Брусок сплава алюминия 380,1 размерами 22,5х5,0х1,3 см помещали на поверхность слоя волластонита в обеих лодочках. Этот сплав содержит, в дополнение к алюминию обычно (по весу) около 7,7-9,5% кремния, 3,0-4,0% меди, 2,9% цинка, 1,0% железа, 0,5% марганца, 0,5% никеля, 0,35% олова и менее 0,1% магния, хотя, как было установлено, некоторые образцы из партии сплава 380,1, содержали примерно 0,17-0,18% магния, т.е. потенциально важное отклонение от номинальной спецификации, поскольку магний является установленным активирующим материалом. Затем бруски сплава окружали со всех сторон, кроме основания, частицами материала наполнителя на глубину по меньшей мере 1,3 см, при этом в одной лодочке использовали выращенный и измельченный наполнитель, а в другой лодочке наполнитель из спеченного глинозема.

Жаропрочные лодочки, заполненные как описано выше, помещали в печь с естественной тягой и нагревали до температуры 1000оС, используя цикл обжига, включающий 5-часовой нагрев до рабочей температуры, 60-часовую выдержку при рабочей температуре и 5-часовое охлаждение в печи. Затем выращенный керамический материал отделяли от барьера и оставшегося материала слоя засыпки, а все слабо прилипшие частицы удаляли легкой пескоструйной обработкой.

Анализ данных приращения веса для двух образцов, полученных как изменение веса жаропрочной лодочки и ее содержимого, поделенного на начальный вес алюминиевого сплава, показывает, что примерно то же самое количество реакции происходит в каждом из наполнителей. Поглощение кислорода в случае выращенного и измельченного наполнителя составляло 59% а в случае наполнителя из спеченного глинозема 56% Однако прорастание в выращенный и измельченный наполнитель было значительно более однородным, что является важным преимуществом способа.

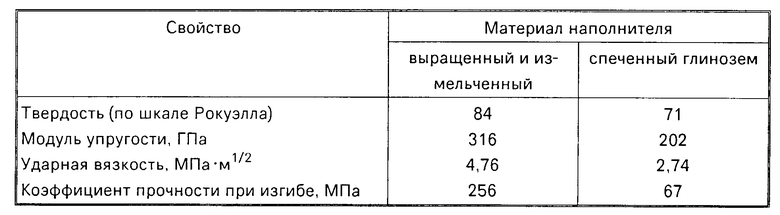

Сравнение механических свойств, полученных на образцах от двух различных материалов, также обнаруживает существенные различия, как это показано в таблице. В таблице модуль упругости определен ультразвуковым методом, ударная вязкость измерена традиционным тестом внедрения шеврона, а коэффициент прочности при изгибе нагружением в четырех точках. Данные таблицы показывают явное превосходство механических свойств материала, полученного выращиванием в выращенном и измельченном наполнителе.

П р и м е р 2. Процесс, описанный в примере 1, повторяли, за исключением того, что выращивание конечных керамических композиционных масс осуществляли с использованием алюминия с частотой 99,7% в качестве исходного металла. В этом случае рост происходил легко в выращенном и измельченном материале наполнителя, давая приращение веса (измеренное как и в примере 1) 65% и вполне однородную структуру роста. И, напротив, никакого прорастания не происходило в наполнитель из спеченного глинозема. Таким образом, прорастание керамической матрицы в слой выращенного и измельченного наполнителя было более благоприятным, чем прорастание в частицы традиционно спеченного глинозема. Механические свойства композиционного материала, полученного прорастанием в материал выращенного и измельченного наполнителя, очень похожи на свойства или даже несколько выше таковых, полученных на материале с тем же наполнителем в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1988 |

|

RU2023707C1 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ТЕЛ | 1987 |

|

RU2019533C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 1987 |

|

RU2018501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1990 |

|

RU2038338C1 |

| Способ изготовления композиционного материала | 1987 |

|

SU1828463A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ С ВНУТРЕННЕЙ ПОЛОСТЬЮ | 1987 |

|

RU2015133C1 |

Использование: при получении керамической композиционной структуры путем выращивания. Сущность изобретения: формуют алюминиевую заготовку, размещают ее в контакте с порошкообразным или предварительно формованным наполнителем, проницаемым для газообразной среды, нагревают в воздушной среде до температуры, превышающей точку плавления алюминия, но меньшей точки плавления его оксида, и выдерживают в течение времени, достаточного для протекания процесса инфильтрации продукта окисления в наполнитель. При этом в качестве наполнителя используют измельченный продукт окисления расплава алюминия, легированного добавками элемента из группы Si, Mg, Fe, Sn, с суммарным содержанием добавок 3,5 13% Способ позволяет повысить однородность структуры и физико-механические свойства. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, включающий формование алюминиевой заготовки, ее размещение в контакте с порошкообразным или предварительно сформованным наполнителем, проницаемым для газообразной среды, нагрев в воздушной среде до температуры, превышающей температуру плавления алюминия, но меньшей температуры плавления его оксида, выдержку в течение времени, достаточного для протекания процесса инфильтрации продукта окисления в наполнитель, и охлаждение, отличающийся тем, что, с целью повышения однородности структуры и улучшения физико-механических характеристик, в качестве наполнителя используют измельченный продукт окисления расплава алюминия, легированного добавками элемента из группы: Si, Mg, Fe, Sn, с суммарным содержанием добавок в количестве 3,5 13%

| Способ изготовления изделий из керамического композиционного материала | 1987 |

|

SU1787148A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-07-25—Публикация

1987-09-14—Подача