Изобретение относится к химической промышленности, может использоваться в производстве материалов для вакуумного испарения и направлено на решение задачи, заключающейся в улучшении качества покрытия, стабилизации процесса вакуумного испарения.

Наиболее близким по технической сущности к изобретению является способ получения материала для вакуумного испарения сплавлением оксидов титана.

У прототипа и изобретения имеются следующие сходные существенные признаки: плавление исходного материала, содержащего оксид металла. Проведение плавления исходного материала позволяет получать однородный плав, который испаряется стабильно в вакууме, а конденсируемые покрытия имеют более высокую однородность по показателю преломления.

Недостатком прототипа является то, что при испарении кусочков плава в вакууме не обеспечивается стабильность процесса испарения, так как происходит разбрызгивание материала, что повышает потери на поглощение рассеяния и ухудшает качество покрытия. Указанный недостаток обусловлен тем, что при сплавлении материала происходит возникновение внутреннего напряжения, которое не снимается при дроблении плава.

Целью изобретения является достижение стабильности процесса испарения материала и улучшение качества покрытия за счет снижения потерь на поглощение и рассеяние. Кроме того, ставится задача расширения количества материалов, получаемых предлагаемым способом.

Поставленная цель достигается тем, что исходный материал для вакуумного испарения, содержащий оксиды или фториды, или халькогениды металлов, подвергают плавлению с последующей термообработкой при температуре (0,3-0,9) Тпл. материала, где Тпл. - температура плавления исходного материала.

П р и м е р 1. 1000 г предварительного спрессованного порошка Al2O3 загружают в молибденовую лодочку и помещают в вакуумную печь СГВК, создают в печи вакуум ≈1˙ 10-4 Торр и поднимают температуру рабочей зоны до 2000-2050оС и, перемещая лодочку в рабочей зоне со скоростью 4-20 мм/ч, получают сплав оксида алюминия, который охлаждают вместе с печью, затем плав извлекают из молибденовой лодочки, перекладывают в кварцевую кювету, помещают в печь типа КО-14, доводят температуру в печи до 800оС и удаляют образец из печи. Плав разделяют на кусочки с условным диаметром 1-10 мм, которые электронным лучом испаряют в вакууме и конденсируют на поверхности оптических элементов. Процесс электронного испарения проходит стабильно, равномерно, без разбрызгивания, кусочки плава не вылетают из испарителя. Покрытие имеет гладкую поверхность без дефектов, связанных с нестабильностью испарения и, как следствие, пониженные оптические потери.

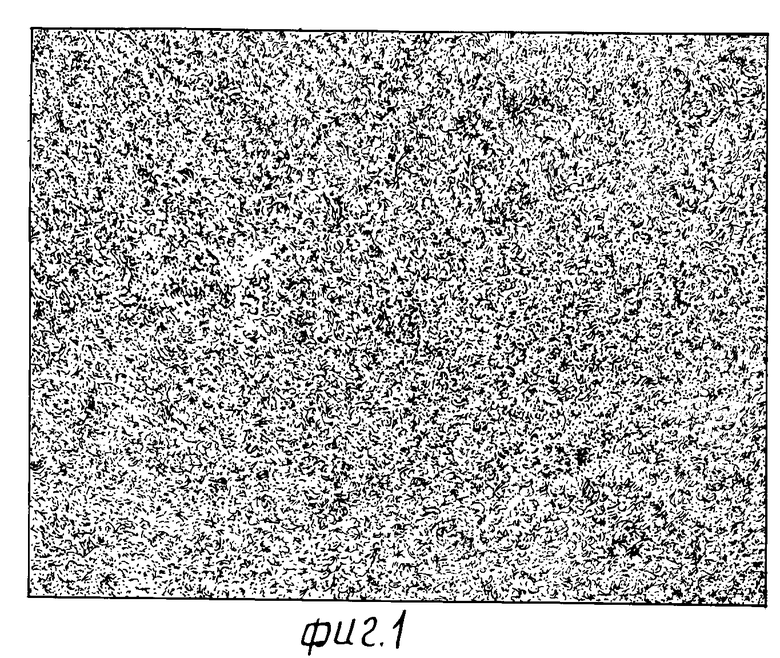

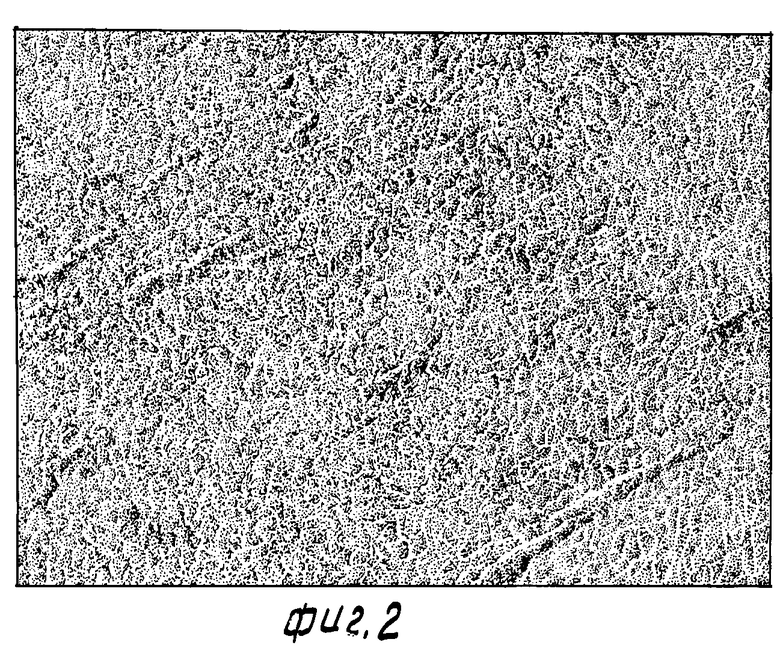

На фиг.1 показано покрытие из Al2O3, полученного предлагаемым способом; на фиг.2 - из того же материала без дополнительной термообработки.

П р и м е р 2. 1000 г предварительно спрессованного порошка MgF2 загружают в стеклографитовый стакан и помещают в печь СГВК, создают в печи вакуум ≈1˙10-4 Торр и поднимают температуру рабочей зоны до 1220-1250оС и, перемещая стакан в рабочей зоне со скоростью 4-20 мм/ч, получают плав фторида магния, который охлаждают вместе с печью, затем плав извлекают из стеклографитового стакана, перекладывают в кварцевую кювету, помещают в печь КО-14, доводят температуру до 600оС и удаляют образец из печи. Затем плав разделяют на кусочки с условным диаметром 1-10 мм, которые испаряют электронным лучом или резистивным нагревом в вакууме и конденсируют на поверхности оптических деталей. Процесс испарения проходит стабильно, равномерно, без разбрызгивания. Покрытия имеют гладкую поверхность без дефектов, связанных с нестабильностью испарения, и, как следствие, пониженные оптические потери.

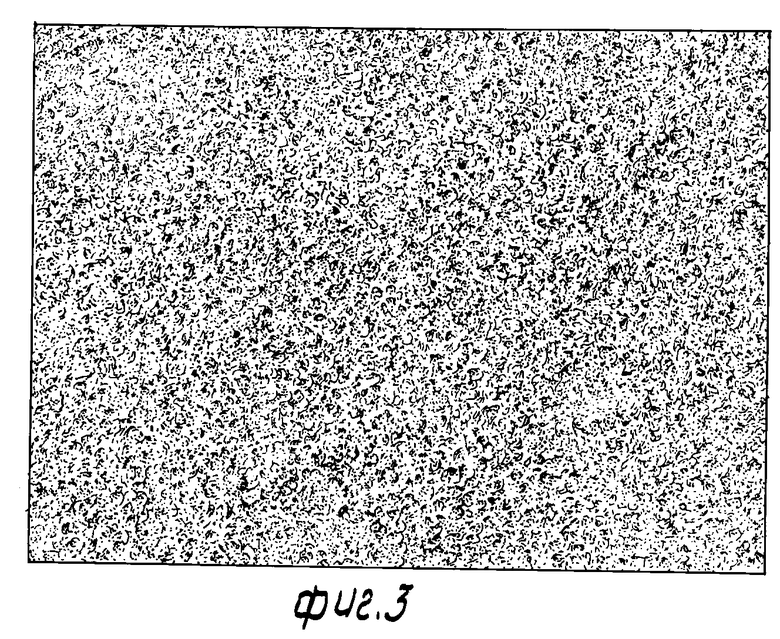

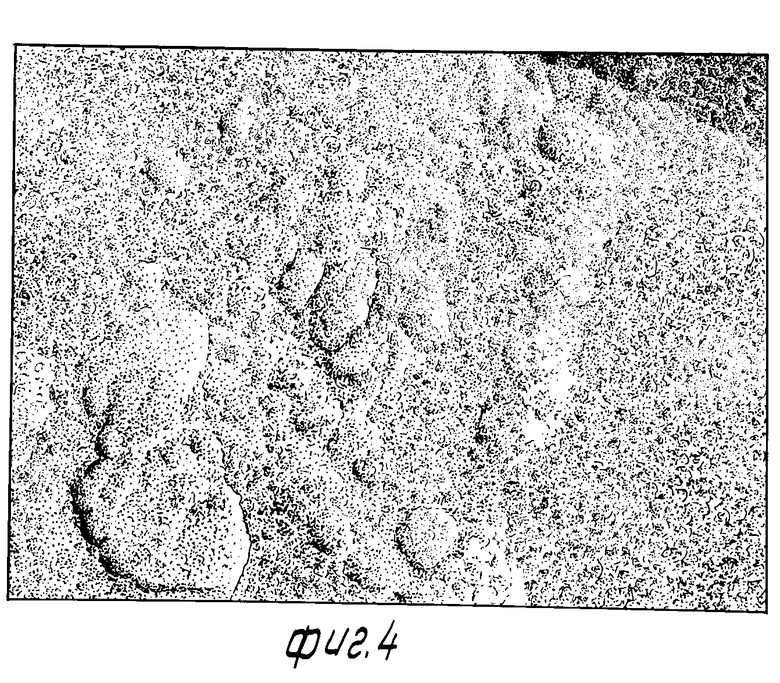

На фиг.3 показано покрытие из MgF2, полученного предлагаемым способом; на фиг.4 - из того же материала без дополнительной термообработки.

П р и м е р 3. 1000 г порошка теллурида кадмия загружают в кварцевый тигель, который помещают в печь типа КО-14 и сплавляют при 1020-1060оС, затем плав охлаждают вместе с печью, затем в этой же печи доводят температуру до 500оС. Остальные операции проводят аналогично примеру 2.

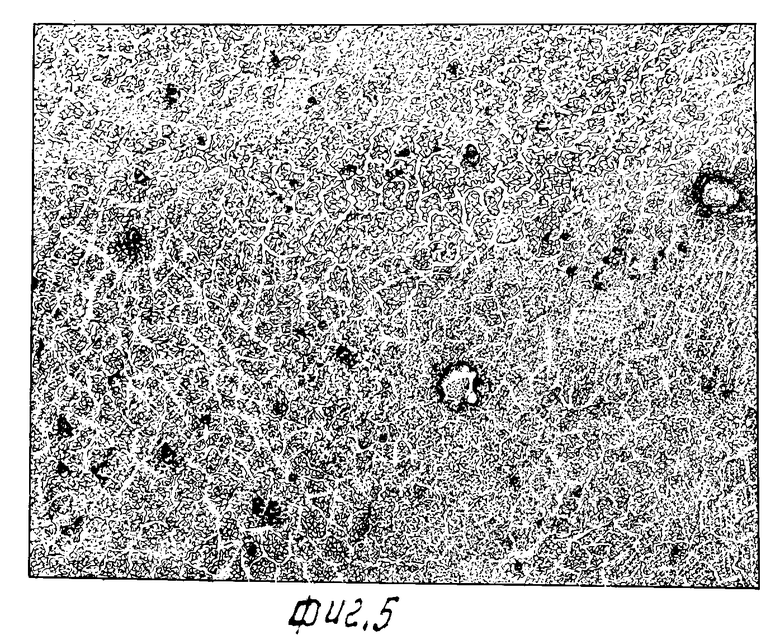

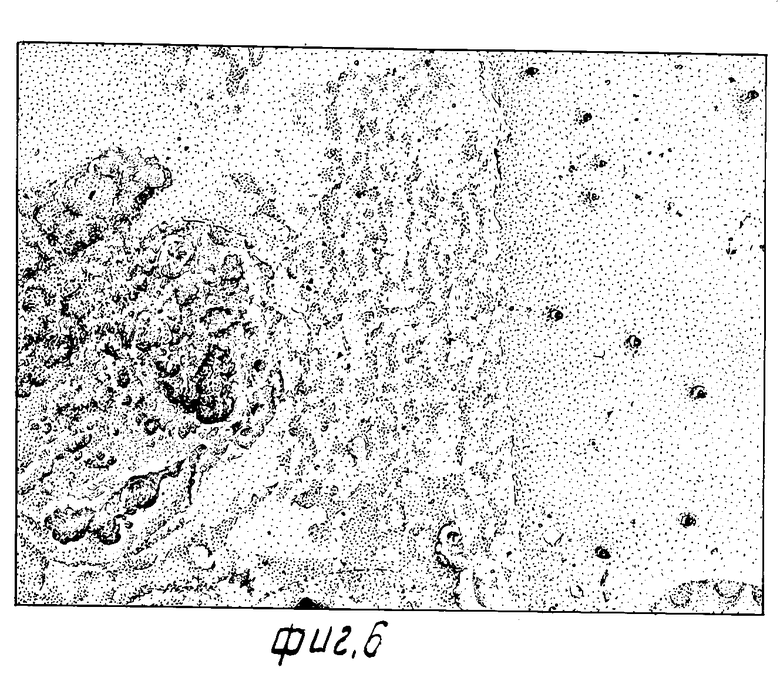

На фиг. 5 показано покрытие из CdTe, полученное по предлагаемому способу; на фиг.6 - из того же материала без дополнительной термообработки.

Выбор граничных значений температуры обработки плава обусловлен тем, что при температуре менее чем 0,3 Тпл. материала не достигается снятия внутренних напряжений, и в процессе испарения происходит разбрызгивание материала. Обработка до 0,9 Тпл. достаточна для снятия напряжения и повышение ее нецелесообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВАКУУМНОГО ИСПАРЕНИЯ | 1992 |

|

RU2031871C1 |

| Способ получения поликристаллических блоков халькогенидов цинка или кадмия для оптических изделий | 1988 |

|

SU1670001A1 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ РУКАВНОГО ФИЛЬТРА | 1991 |

|

RU2006262C1 |

| СПОСОБ ОЧИСТКИ РАСТВОРА СУЛЬФАТА ЦИНКА ОТ КАДМИЯ | 1992 |

|

RU2057713C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ ПОЛУПРОВОДНИКОВОГО ХАЛЬКОГЕНИДА | 1990 |

|

RU2069241C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КАЛЬЦИЙВОЛЬФРАМАТНОГО РЕНТГЕНОЛЮМИНОФОРА | 1990 |

|

RU2034898C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЧЕРНОВОГО УРАНА | 2019 |

|

RU2705845C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕРИЛЛИЯ ИЗ КОНДЕНСАТА БЕРИЛЛИЯ ПЕРЕРАБОТКИ УРАН-БЕРИЛЛИЕВОЙ КОМПОЗИЦИИ | 2007 |

|

RU2360018C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛМОРФОЛИН-N-ОКСИДА | 1993 |

|

RU2061690C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 1991 |

|

RU2011686C1 |

Изобретение относится к вакуумной технологии получения материалов для нанесения покрытий. Способ получения материалов для нанесения защитных и интерференционных покрытий включает плавление исходных материалов, таких как оксиды или фториды, или халькогениды металлов, охлаждение полученных плавов, затем их нагрев до (0,3 0,9) Tпл , где Tпл - температура плавления исходного материала. 6 ил.

СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ ДЛЯ ЗАЩИТНЫХ И ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ, включающий плавление исходного материала в вакууме, отличающийся тем, что в качестве исходного материала используют оксиды, или фториды, или халькогениды металлов, после плавления материал охлаждают, а затем нагревают до температуры (0,3 - 0,9)Tпл, где Tпл - температура плавления исходного материала.

| СПОСОБ ВВЕДЕНИЯ КАРБОНИЛЬНЫХ ГРУПП В ПОЛИМЕРЫ | 2003 |

|

RU2230754C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-09-15—Публикация

1992-03-31—Подача