Изобретение относится к химической промышленности и может быть использовано в производстве материалов для вакуумного испарения на основе оксида кремния.

Известно, что исходные материалы для тонкопленочных покрытий, получаемых вакуумным испарением, должны быть в форме гранул, таблеток или мишеней, чтобы предотвратить разбрызгивание веществ из испарителя, приводящее к повышенной плотности дефектов в конденсируемых пленках [1].

Изготовление таблеток из порошка оксида кремния с последующей их термообработкой не решает поставленной задачи из-за их низкой плотности и прочности, что приводит к нестабильности процесса испарения и дефектности покрытий.

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа способ получения материала на основе двуокиси кремния для напыления под действием электронного луча, включающий таблетирование порошкообразной двуокиси кремния с последующим прокаливанием.

У прототипа и предлагаемого изобретения сходными признаками являются прессование порошкообразного оксида кремния в таблетки с последующим их отжигом на воздухе, что обеспечивает возможность осуществления вакуумного испарения без разбрызгивания и снижение количества дефектов покрытия.

Недостатками прототипа являются низкая полнота спекания таблеток, что является причиной их низкой плотности и прочности, и большая вероятность образования закрытых пор в таблетках. Указанные недостатки приводят к нестабильному процессу испарения двуокиси кремния в вакууме, в результате чего пленки получаются с повышенной концентрацией дефектов, с недостаточно гладким рельефом поверхности.

Целью предлагаемого изобретения является повышение качества покрытия за счет стабилизации процесса испарения, получения гладкой поверхности рельефа, повышения плотности таблеток.

Для достижения цели предлагаемое изобретение включает следующие общие существенные признаки, совокупность которых направлена на решение поставленной цели.

Смешивание оксида кремния с водным раствором борной кислоты, взятой в количестве 5-10 мас.% от веса оксида кремния и соотношений кремний:раствор, равным 1:0,3-0,35 для обеспечения прочности и повышения плотности таблеток. Таблетирование материала для обеспечения возможности осуществления вакуумного испарения без разбрызгивания.

Прокаливание таблеток в воздушной среде для формирования таблеток.

Дополнительная термообработка таблеток в вакууме для увеличения прочности и плотности таблеток.

Совокупность указанных общих существенных признаков уточняют следующие частные отличительные признаки, которые направлены на решение той же задачи.

Прокаливание в воздушной среде при 300-1000оС в течение 6-8 ч (п.2), обеспечивающее формирование таблетки.

Дополнительная термообработка в вакууме при 1400-1470оС в течение 2-3 ч при давлении 0,665˙10-2 - 0,700˙10-2 Па для увеличения прочности и плотности таблеток.

По отношению к прототипу у изобретения являются следующие отличительные признаки.

Смешивание оксида кремния с водным раствором борной кислоты, взятой в количестве 5-10% от веса оксида кремния. Дополнительная термообработка в вакууме. Между отличительными признаками и целью изобретения существует следующая причинно-следственная связь. Введение бора в состав материала с последующим прокаливанием таблеток в воздушной среде и в вакууме обеспечивает высокую прочность и плотность таблеток, что способствует стабилизации процесса испарения и получению гладкой поверхности рельефа.

Возможность осуществления изобретения с использованием полной совокупности заявляемых признаков и достижением поставленной цели представлена в примерах.

П р и м е р 1. Исходный порошок оксида кремния 200 г размалывают в шаровой мельнице в течение 2 ч при соотношении порошка и шаров 1:2. Размолотый порошок перемешивают с предварительно растворимой в 60 мл дистиллированной воды 14 г борной кислоты и прессуют на гидравлическом прессе типа ДБ-2426 при давлении 5,89˙106 - 9,81˙106 Па или 60-100 кг/см3 по манометру. Полученные таблетки укладывают в кварцевые стаканы 0,2 л и ставят в холодную печь КС-600/37. Включают нагрев и поднимают температуру до 300оС, выдерживают в течение 2 ч, после подсушки температуру поднимают до 4000оС и выдерживают в режиме в течение 4 ч. Прокаленные в воздушной среде таблетки перекладывают в молибденовый тигель и прокаливают в вакуумной печи СШВЭЛ 12,5/25И1 при температуре 1470о в течение 2 ч и давлении 0,665˙10-2 Па.

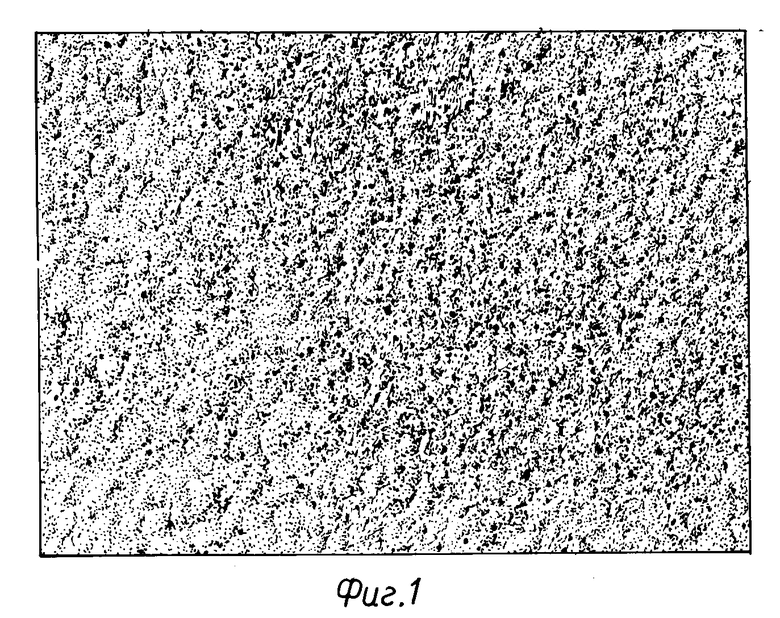

Полученный материал характеризуется плотностью 2,178 г/см3, рельеф поверхности показан на фиг.1. Процесс нанесения стабильный.

П р и м е р 2. Осуществляется аналогично примеру 1, за исключением того, что 20 г борной кислоты растворяют в 60 мл воды, при первой прокалке таблетки выдерживают при 300о в течение 3 ч и при 1000оС - 5 ч, в вакууме прокаливают при 1400оС в течение 3 ч при давлении 0,700˙10-2 Па.

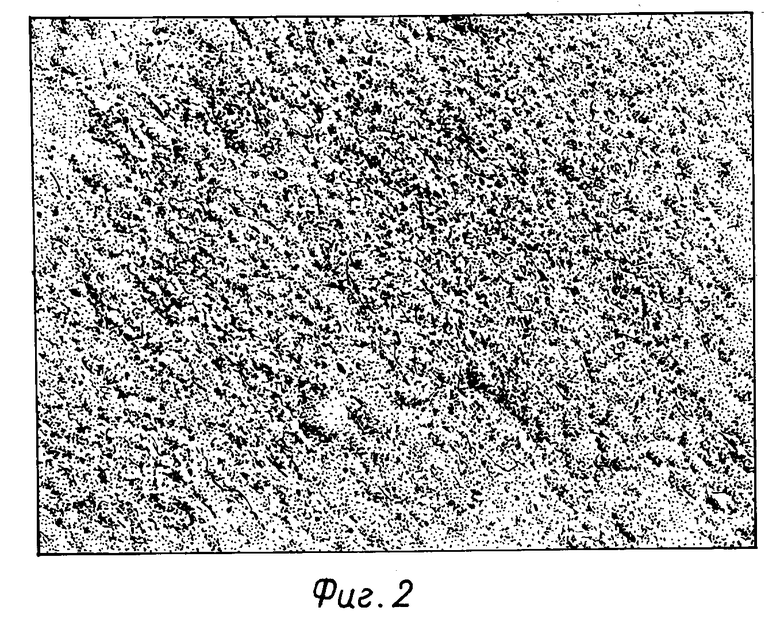

Полученный материал характеризуется плотностью 2,174 г/см3, рельеф поверхности показан на фиг.2. Процесс нанесения стабильный.

П р и м е р 3. Осуществляют аналогично примеру 1, за исключением того, что в 60 мл воды растворяют 10 г борной кислоты, при первой прокалке таблетки выдерживают в течение 2,5 ч и при 1000оС - 4,5 ч, в вакууме прокаливают при 1450оС в течение 2,5 ч и давлении 0,680 ˙10-2 Па.

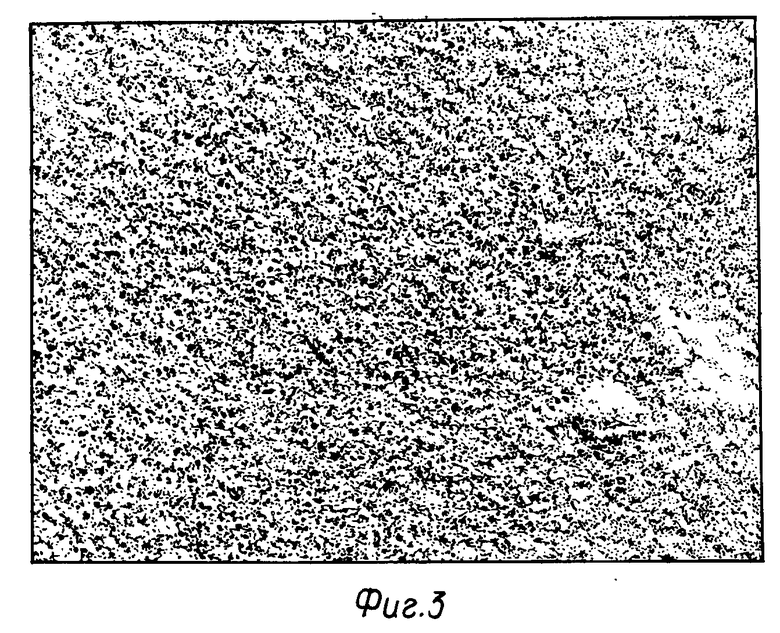

Полученный материал характеризуется плотностью 2,176 г/см3, рельеф поверхности показан на фиг.3. Процесс нанесения стабильный.

П р и м е р 4. Осуществляют аналогично примеру 1, за исключением того, что прессуют таблетки только из оксида кремния без добавления борной кислоты, и не проводят прокалку в вакууме.

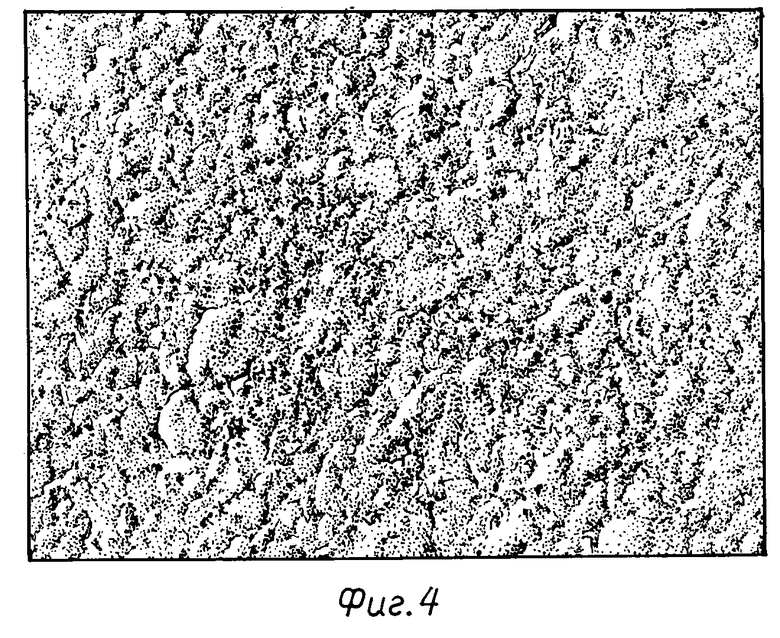

Полученный материал характеризуется плотностью 1,76 г/см3, рельеф поверхности показан на фиг.4, поверхность имеет большое количество дефектов.

Выбор граничных значений параметров обусловлен тем, что при использовании количества борной кислоты менее 5% от веса оксида кремния снижается плотность и прочность таблеток, что отрицательно сказывается на процессе нанесения.

При увеличении количества борной кислоты более 10% от веса оксида кремния снижается стабильность испарения и увеличивается дефектность поверхности пленки.

Снижение параметров прокаливания ниже заявленных пределов приводит к снижению плотности таблеток, что отрицательно сказывается на процессе нанесения. Увеличение параметров прокаливания выше заявляемых пределов нецелесообразно, так как не происходит качественного изменения материала.

Совокупность существенных признаков, характеризующих сущность изобретения, в принципе может быть многократно использована в производстве оптических материалов и по сравнению с прототипом обладает преимуществами по плотности таблеток, рельефу поверхности и стабильности процесса нанесения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕЗИЙ-ЛИТИЙСОДЕРЖАЩИЙ АЛЮМОФОСФАТ ОБЩЕЙ ФОРМУЛЫ CSLIAL(PO) СО СТРУКТУРОЙ ПОЛЛУЦИТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2104933C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ ДЛЯ ЗАЩИТНЫХ И ИНТЕРФЕРЕНЦИОННЫХ ПОКРЫТИЙ | 1992 |

|

RU2019574C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО ЯДЕРНОГО ТОПЛИВА | 1994 |

|

RU2069393C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ПОГЛОЩЕНИЯ ПЛАТИНОИДОВ | 1992 |

|

RU2006285C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ ОКСИДА КОБАЛЬТА (II) | 1992 |

|

RU2030211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ ОБЛУЧЕНИЯ В РЕАКТОРЕ | 2000 |

|

RU2176418C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОД-УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2016843C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ ГИДРИРОВАНИЯ КЕТОНОВ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050198C1 |

Использование: для производства материала для вакуумного испарения на основе оксида кремния. Оксид кремния перед таблетированием смешивают с водным раствором борной кислоты, взятой в количестве 5 - 10 мас.% от веса оксида. Таблетированный материал прокаливают на воздухе при 300 - 1000°С в течение 6 - 8 ч и проводят дополнительную термообработку в вакууме при 1400 - 1470°С в течение 2 - 3 ч при давлении 0,665·10-2- 0,700·10-2 Па. 2 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1992-01-22—Подача