Изобретение относится к способу введения карбонильных групп в полимерные материалы.

Природные и синтетические полимеры служат основой для производства разнообразных пластических масс, эластомеров, композиционных материалов, резин, лакокрасочных материалов и покрытий, искусственных волокон и т.д. В последние годы большое внимание исследователей привлекает новое поколение функциональных полимеров - так называемые альтернантные полимеры, которые представляют собой чередующиеся сополимеры СО с олефиновыми или диеновыми мономерами [Белов Г.П. Кинетика и катализ., 42(3), 2001, 301-309]. Эти полимеры обладают рядом достоинств, в частности, высокими адгезионными свойствами, устойчивостью к деструкции, большими возможностями для модифицирования полимерной цепи и т.д. Введение СО в такие полимеры осуществляют путем сополимеризации СО с олефиновыми и диеновыми мономерами в присутствии комплексов палладия в качестве катализаторов [например, US Pat. № 3530109, 22.09.1970, C 08 F 1/67, 13/04, D.M. Fenton, et al.; US Pat. № 3689460, 5.09.1972, C 08 F 1/67, 13/04, К. Nzaki; US Pat. № 4076911, 28.02.1978, C 08 F 004/26, D.M. Fenton; US Pat. № 5310871, 10.05.1994, C 08 G 067/02, А. Sommazzi, et al.; US Pat. № 5216120, 1.06.1993, C 08 G 067/02, E. Drent, et al.; EP Pat № 0802213, 22.10.1997, C 08 G 067/02, A. Sommazzi, et al.].

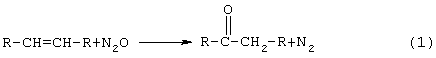

Настоящий патент раскрывает новый способ введения карбонильных групп в полимеры путем окисления исходных полимеров, содержащих двойные углерод-углеродные связи, закисью азота:

Количество кислорода, введенного в полимер по предлагаемому способу, может варьироваться от 3 до 40 мас.%. Способ осуществляют при температуре 50-350°С при давлении закиси азота 0,01-100 атм. В реакционную смесь можно вводить инертный газ-разбавитель в концентрации, не превышающей 99%. Концентрацию инертного газа подбирают таким образом, чтобы исключить возможность образования взрывоопасных композиций на всех стадиях процесса. Способ можно осуществлять в присутствии стабилизаторов-антиоксидантов, вводимых в полимер для уменьшения его термоокислительной деструкции.

Предлагаемый процесс может осуществляться без растворителей. Однако предпочтительно проведение процесса с применением растворителей, которые могут выбираться из широкого круга веществ, применяемых в практике органического синтеза.

Известно, что закись азота способна образовывать воспламеняемые смеси с органическими веществами, которые, в частности, могут быть использованы в качестве растворителей [G. Panetier, A. Sicard. V Symposium on Combustion, 620 (1955); Б.Б. Брандт, Л.А. Матов, А.И. Розловский, В.С. Хайлов. Хим. пром., 1960, № 5, с.67-73]. В соответствии с данным изобретением для повышения взрывобезопасности процесса в реакционную смесь может добавляться инертный газ, не вступающий в реакцию с N2O, например азот, аргон, гелий, углекислый газ и т.д. либо их смесь. Роль инертного газа могут играть отходящие газы реакции или рециркулирующие газы. Для уменьшения взрывоопасности в реакционную смесь можно вводить также ингибиторы горения, такие как трифторбромметан, дифторхлорбромметан, дибромтетрафторэтан и др.

В случае статического варианта процесса в реактор при комнатной температуре загружают полимер или его смесь с растворителем. Затем в реактор подают закись азота или ее смесь с инертным газом. Количество закиси азота подбирают таким образом, чтобы ее давление при температуре реакции составляло 0,01-100 атм. Концентрация инертного газа в смеси с закисью азота не должна превышать 99%. После этого реактор закрывают и нагревают до температуры реакции в области 50-350°С. Время реакции подбирается в зависимости от условий ее проведения, а также требований, предъявляемых к показателям процесса, и может изменяться от нескольких минут до нескольких десятков часов.

Предлагаемый способ химического модифицирования полимеров не требует высокой чистоты закиси азота, которая может быть использована как в чистом виде, так и с примесями различных газов, не оказывающими вредного влияния на показатели процесса.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1. Для получения карбонилсодержащего полимера используют синтетический стереорегулярный (цис-) полибутадиеновый каучук марки СКД, содержащий в качестве стабилизатора добавку 2,6-ди-трет-бутил-пара-крезола. В реактор объемом 100 см3, выполненный из нержавеющей стали (фирма Parr), загружают 5 г указанного каучука, растворенного в 60 см3 толуола. Реактор продувают закисью азота и затем доводят ее давление до 15 атм. Реактор герметично закрывают, нагревают до 230°С и выдерживают при этой температуре в течение 12 ч. После окончания опыта реактор охлаждают до комнатной температуры, измеряют давление и анализируют конечный состав газовой фазы методом газовой хроматографии. Исходя из количества азота, образовавшегося в ходе опыта согласно реакции (1), рассчитывают количество кислорода, введенного в полимер, которое в данном опыте составляет 8,8 мас.%. Количество введенного кислорода может быть определено также методом ИКС по превращению связей С=С в группы С=О, а также из данных элементного химического состава полученного полимера.

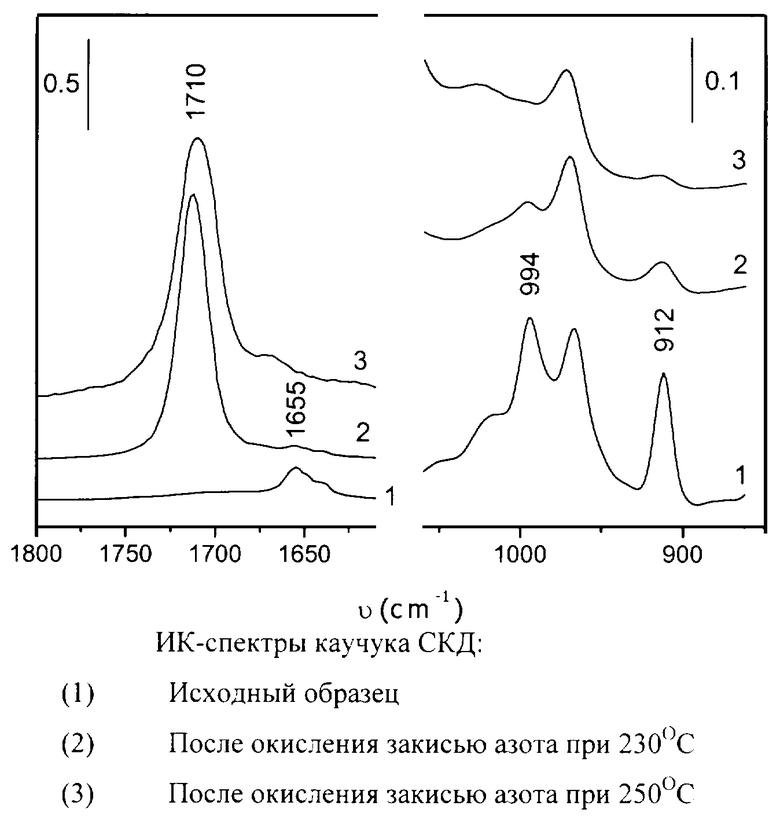

На чертеже представлен ИК-спектр исходного каучука (спектр 1) и спектр каучука после его окисления закисью азота (спектр 2). Полосы поглощения (п.п.) 1655, 994 и 912 см-1 соответствуют наличию двойных связей С=С в полимере. Обработка закисью азота приводит к уменьшению интенсивности этих полос поглощения на 30%. Одновременно в спектре полимера после окисления закисью азота появляется новая интенсивная п.п. 1710 см-1, которая указывает на образование карбонильных групп С=О.

Пример 2. Аналогичен примеру 1 с тем отличием, что опыт проводят при 250°С. На чертеже (спектр 3) представлен ИК-спектр каучука СКД после окисления закисью азота. Видно, что п.п. 1655, 994 и 912 см-1, соответствующие двойным связям С=С, практически исчезают из спектра. Одновременно в спектре появляется новая интенсивная п.п. 1710 см-1, соответствующая образованию групп С=О.

Количество введенного в полимер кислорода в виде карбонильных групп составляет 15,8 мас.%, что соответствует превращению 63% групп С=С в карбонильные группы С=О.

Пример 3. Аналогичен примеру 1 с тем отличием, что начальное давление закиси азота устанавливают равным 5 атм. Количество введенного в полимер кислорода составляет 3 мас.%.

Пример 4. Аналогичен примеру 2 с тем отличием, что в качестве растворителя используют бензол и опыт проводят в течение 4 ч. Количество введенного в полимер кислорода составляет 4,9 мас.%.

Пример 5. Аналогичен примеру 1 с тем отличием, что в качестве растворителя используют мезитилен и опыт проводят при 200°С в течение 24 ч. Количество введенного в полимер кислорода составляет 3,2 мас.%.

Пример 6. Аналогичен примеру 1 с тем отличием, что для введения карбонильных групп используют синтетический стереорегулярный (цис-) полиизопреновый каучук марки СКИ-3, содержащий в качестве стабилизатора добавку 2,6-ди-трет-бутил-пара-крезола. По данным ИК-спектроскопии, обработка закисью азота приводит к уменьшению интенсивности полосы поглощения для групп С=С 1664 см-1 в полимере и появлению в спектре новой п.п. 1715 см-1, которая указывает на образование карбонильных групп С=О. Количество кислорода, введенного в полимер, составляет 9,7 мас.%.

Примеры 7-10 показывают возможность проведения процесса с использованием закиси азота, разбавленной инертным газом.

Пример 7. Аналогичен примеру 1 с тем отличием, что вместо чистой закиси азота в реактор подают ее смесь с инертным газом - аргоном, в которой концентрация N2O составляет 40%. Начальное давление в реакторе устанавливают 65 атм. Количество введенного в полимер кислорода составляет 3 мас.%.

Пример 8. Аналогичен примеру 2 с тем отличием, что вместо чистой закиси азота в реактор подают ее смесь с инертным газом - азотом, в которой концентрация N2O составляет 70%. Начальное давление в реакторе устанавливают 36 атм. Опыт проводят в течение 8 ч. Количество введенного в полимер кислорода составляет 3,5 мас.%.

Пример 9. Аналогичен примеру 8 с тем отличием, что концентрация N2O в смеси с азотом составляет 80% и начальное давление в реакторе устанавливают 61 атм. Опыт проводят в течение 6 ч. Количество введенного в полимер кислорода составляет 5,2 мас.%.

Пример 10. Аналогичен примеру 11 с тем отличием, что вместо азота используют углекислый газ и опыт проводят в течение 12 ч. Количество введенного в каучук СКД кислорода составляет 10,5 мас.%.

В настоящем изобретении предложен новый способ введения карбонильных групп в полимеры, содержащие двойные углерод-углеродные связи, основанный на их реакции с закисью азота (N2O) или ее смесью с инертным газом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ДВОЙНЫЕ УГЛЕРОД-УГЛЕРОДНЫЕ СВЯЗИ | 2003 |

|

RU2235102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И ОЛИГОМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2004 |

|

RU2280044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ, СОДЕРЖАЩИХ ФУНКЦИОНАЛЬНЫЕ ГРУППЫ | 2004 |

|

RU2283849C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИКЕТОНОВ | 2007 |

|

RU2350626C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ | 2002 |

|

RU2227133C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПЕНТАНОНА | 2002 |

|

RU2227135C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОЦИКЛИЧЕСКИХ КЕТОНОВ С-С | 2002 |

|

RU2227136C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ МОНОЦИКЛИЧЕСКИХ КЕТОНОВ | 2002 |

|

RU2227134C2 |

| СПОСОБ ОЖИЖЕНИЯ РЕЗИН И РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ | 2007 |

|

RU2362795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНА | 2002 |

|

RU2205175C1 |

Изобретение относится к модификации полимеров, содержащих углерод-углеродные связи. Модифицированные полимеры служат основой для производства различных материалов. Модификацию осуществляют путем окисления исходных полимеров, содержащих двойные углерод-углеродные связи, закисью азота до содержания кислорода в полимере 3-40 мас.%. При модификации получают полимеры с карбонильными группами. Способ решает задачу введения только карбонильных групп без каких-либо других побочных групп и без образования побочных продуктов способа – остатков катализатора и т.д., не требуется очистка полимера и сложная обработка продукта разложения модифицирующего агента. 6 з.п. ф-лы, 1 ил.

| ЛАПИДИУС А.Л | |||

| и др | |||

| Химическая модификация полибутадиена методом карбонилирования | |||

| Известия АН СССР | |||

| Серия химическая, 1988, № 8, с | |||

| Станок для изготовления деревянных ниточных катушек | 1925 |

|

SU1948A1 |

| DE 10055646 A1, 16.05.2002 | |||

| WO 9603367 A1, 09.03.1999 | |||

| СПОСОБ ДИАГНОСТИКИ ДЕПРЕССИИ КРОВЕТВОРЕНИЯ | 1994 |

|

RU2136307C1 |

| Способ получения низкомолекулярного цис-1,4-полиизопрена | 1976 |

|

SU626097A1 |

| US 5310871 A, 17.08.1994. | |||

Авторы

Даты

2004-06-20—Публикация

2003-05-23—Подача