Изобретение относится к исследованию деформируемости материалов, в частности к определению расклепываемости проволоки и заклепок из металлов и сплавов.

Известен способ определения расклепываемости материала проволоки и заклепок [1].

В данном способе образец длиной, равной отрезку, идущему на образование замыкающей головки, нагружают осевым усилием до степени деформации, необходимой для формообразования данной головки. Если при этом на боковой поверхности головки не появились трещины, то делают вывод, что проволока (заклепка) обладает достаточной расклепываемостью. Если трещины появились, то считается, что данная проволока (заклепка) испытание на расклепываемость не выдержала.

Недостатком данного способа является его осуществление при одной степени деформации, в частности для сплава В65 деформации, определяемой длиной стержня, равной 1,2 d для заклепки и 1,4 d для проволоки при высоте замыкающей головки (0,4-0,5) d, где d - диаметр проволоки (стержня заклепки). Это приводит к несоответствию деформации при испытании на расклепываемость и деформации при клепке тех или иных узлов (агрегатов) в промышленных условиях.

Недостаточная точность известного способа проявляется и при приложении усилия клепки: перекос, неперпендикулярность, "свал" и т.п. Способ не выявляет надежно деформируемость материала проволоки, заклепок и недостаточно точен и надежен при исследовании технологических факторов, влияющих на расклепываемость.

Цель изобретения - повышение точности определения расклепываемости материала проволоки и заклепок применительно к реальным условиям клепки.

Это достигается тем, что определение расклепываемости производится путем установления напряжения (σi) при требуемой (при клепке) степени деформации проволоки (заклепки) εi. Образец проволоки или заклепки, длиной, идущей на образование замыкающей головки, нагружается по оси (осевое усилие) до степени деформации при клепке и определяются возникающие напряжения σi . Расчет напряжения σiосуществляется по формуле:

σi=4 Li˙Pi/π dо2˙Lо , (1) где Lo - первоначальная длина образца проволоки (стержня заклепки), идущая на образование замыкающей головки;

Li - длина образца при степени деформации εi;

d - начальный диаметр проволоки (заклепки);

Рi - осевое усилие при деформации εi.

Возможен при необходимости набор σi при различных степенях деформации εi (деталей, узлов), например, от 40 до 80%; от 20 до 60% и т.д.

О расклепываемости материала при данной степени деформации εi судят по величине напряженияσi.

Возможна также оценка расклепываемости по критической и рабочей степени деформации материала проволоки (заклепок).

εiкр- критическая степень деформации, при которой начинают образовываться трещины, надрывы на проволоке (заклепках) при воздействии осевого усилия.

εiр- рабочая степень деформации, рекомендуемая при клепке (не более) и определяемая по формуле:

εiр= K˙εiкр , (2) где К - эмпирический коэффициент (для алюминиевых сплавов равный 0,87-0,95).

При необходимости ужесточения методики (условий) испытаний на расклепываемость используется цилиндрический образец с канавкой (типа риски), радиусом, устанавливаемым эмпирически для разных металлов и сплавов, размеров проволоки и заклепок в интервале 0,001-0,05 do .

Данный способ повышает точность, надежность определения расклепываемости применительно к условиям клепки. Это позволяет более надежно отбраковывать материал с пониженной способностью к деформации при тех или иных εi при клепке. Способ позволяет более надежно оптимизировать технологию изготовления проволоки, заклепок и их клепки, уменьшить брак при клепке заклепок.

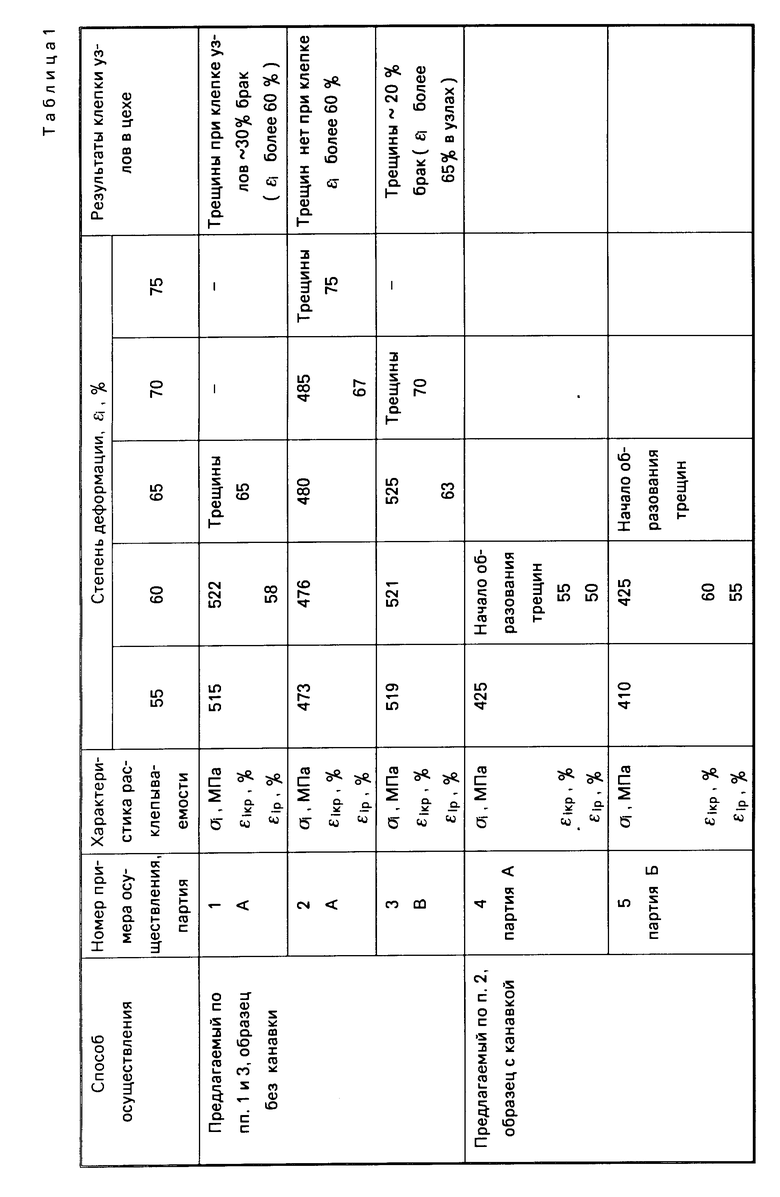

Способ осуществляется следующим образом. Требуемое для испытаний на расклепываемость количество образцов проволоки (заклепок) отбирают в соответствии с требованиями действующей документации. Например, от партий А,Б и В проволоки диаметром 6 мм сплава В65 отбирают по шесть образцов и 12 штук заклепок размером 6 х 20 мм, изготовленных из проволоки партий А, Б и В (см. табл.1). Образцы помещаются в специальное приспособление, обеспечивающее параллельность торцов проволоки, установки закладной головки и торца заклепочного стержня. Прикладывают осевое усилие любым пуансоном, например, на прессе, на машине для механических испытаний со скоростью, близкой к развиваемой при клепке, и регистрируют требуемые параметры деформирования. Для партий проволоки и заклепок из сплава В65 деформирование проводили на установке FPZ - 110 с регистрацией осевого усилия Рi при одной или разных степенях деформации εi и Li. Расчет текущего напряжения σi в образцах определяли по формуле (1) при степени деформации, применяемой при клепке конкретного узла (например, 65% ). При необходимости использования материала проволоки (заклепок) при разных условиях клепки определяется по формуле (1) набор σi и εi .Расчетσi возможен на ЭВМ. Для проволоки из сплава В65 использовали "Robotron - 1715".

Полученные результаты приведены в табл.1.

Устанавливаются допустимые для каждой партии испытываемого материала значения σi, по которым отбраковываются партии с пониженной способностью к деформации или используются при небольших εi при клепке. Например, для проволоки сплава В65 партии А при εi = =55% и εi = 60%, σi= 515 и 522 МПа. Значение σi= 520 МПа для данного материала является критическим, так как при более высокой степени деформации εi = 65% начинают образовываться трещины, т.е. εiкр= 65%, а εiр согласно формуле (2) равно 58%.

В цеховых условиях клепка заклепок 6 х 20 мм осуществлялась со степенью деформации εi , равной или более 60%, что сопровождалось образованием трещин (табл.1). Партия Б более пластична и σi= 485 МПа достигается при степени деформации 70%, а начало образования трещин имеет место при εi = 75%, т.е. εiкр = 75% , а по формуле (2) εiр = 67%. При клепке узлов в промышленных условиях трещин не образуется. Аналогичным образом для партии В σi = 525 МПа достигается при εi = 65%, εiкр = 70%, а εiр = 63%. При клепке в промышленных условиях заклепок партии В образуются трещины, так как εi в промышленных условиях было более 65%.

При испытании образца с канавкой значения σi ниже, но общие закономерности зависимости σi = f (εi ) остаются. При испытании на расклепываемость испытываемой проволоки и заклепок известным методом материал партии А образует трещины, а партии В нет. При этом стандартная методика не позволяет определить влияние εi , установить значения σi и допустимые при клепке εiр .

Значения критические σiкр , εiкр индивидуальны для каждого сплава (партии) и диаметра проволоки и устанавливаются путем набора и анализа статистических данных.

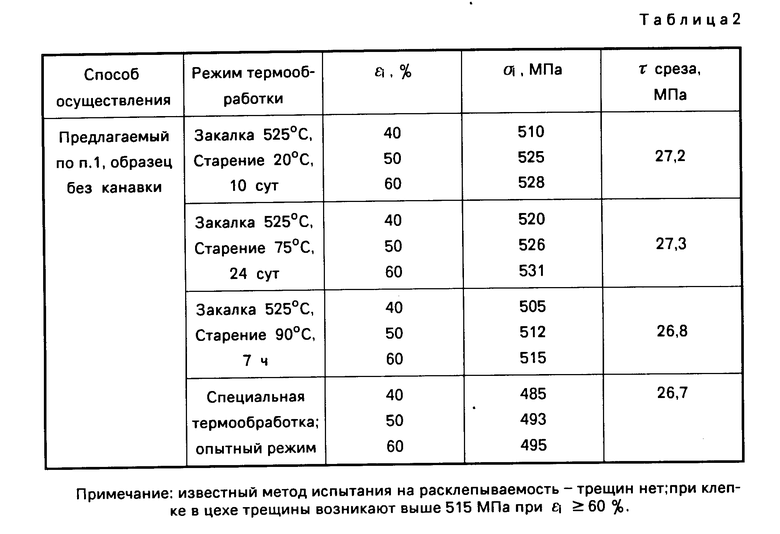

Данный способ определения расклепываемости позволяет оценить влияние факторов технологии и провести их оптимизацию. Например, оптимизация режимов термической обработки заклепок из сплава В65 по величине σi при рабочих εiпоказана в табл. 2.

Как видно из таблицы 2, предлагаемый способ оценки способности к расклепу материала проволоки (заклепок) отличает по σi различные режимы старения, позволяя рекомендовать среди стандартных режимов 90оС, выдержка 7 ч, а также отметить большие преимущества специального опытного режима. Известный способ испытания на расклепываемость не позволяет уловить эти отличия. При всех исследованных режимах термообработки - трещин в образцах данной партии проволоки (заклепок) при испытании по известному способу не наблюдается.

Таким образом, предлагаемый способ определения расклепываемости более точен, надежен и приближен к условиям клепки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заклепок из термоупрочняемых алюминиевых сплавов | 1990 |

|

SU1808879A1 |

| Заклепка для двухсторонней клепки | 1990 |

|

SU1802213A1 |

| Способ клепки пакетов из листовых деталей | 1991 |

|

SU1752475A1 |

| Способ образования герметичного заклепочного соединения | 1990 |

|

SU1770019A1 |

| Способ термической обработки проволоки и заклепок из алюминиевых сплавов | 1990 |

|

SU1799927A1 |

| Способ разборки клепаных соединений | 1990 |

|

SU1754318A1 |

| Способ соединения двух деталей | 1990 |

|

SU1726103A1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

| СПОСОБ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ИЗДЕЛИЙ | 1990 |

|

RU2020019C1 |

| Способ двусторонней потайной клепки клиновидных пакетов | 1991 |

|

SU1794581A1 |

Использование: исследование деформируемости материалов, определение расклепываемости проволоки и заклепок из металлов и сплавов. Сущность изобретения: испытывают образец проволоки (заклепки) длиной равной отрезку, идущему на образование замыкающей головки заклепки в узле в цеховых условиях. Образец подвергают воздействию осевого усилия со степенью деформации εi , равной степени деформации при клепке в цеховых условиях. Определяют возникающее напряжение σi , которое вместе с критической и рабочей степенью деформации εiкр и εip является критерием способности материала к расклепываемости при клепке в цехе данного узла (агрегата). Напряжение σi определяют по указанной формуле. При испытаниях может быть использован образец с канавкой радиусом, равным 0,01 - 0,05 do (типа риска), идущей по поверхности параллельно оси проволоки (заклепки). 2 з.п. ф-лы, 2 табл.

σi=(4Li˙Pi) / (πd02˙L0) ,

где Li - длина образца при степени деформации εi ;

L0 - начальная длина образца, необходимая на образование замыкающей головки;

d0 - начальный диаметр заклепки (проволоки);

Pi - осевое усилие при степени деформации εi .2. Способ по п.1, отличающийся тем, что на боковую поверхность образца параллельно его оси предварительно наносят канавку типа риски радиусом (0,001 - 0,05)d0.

εip= kεiкp ,

где K - эмпирический коэффициент,

εiкp - критическая степень деформации.

| Григорьев В.П | |||

| и Голдовский П.Б | |||

| Клепка конструкций из легких сплавов | |||

| М.: Оборонгиз, 1954, с.113, фиг.107. |

Авторы

Даты

1994-09-30—Публикация

1990-09-17—Подача