Изобретение относится к клепке, в частности к способам клепки, применяемым при сборке элементов конструкций из легких сплавов с толщиной листа 0,125-0,4 диаметра заклепки, преимущественно в авиакосмической и судостроительной промышленности.

Целью изобретения является повышение ресурса заклепочного соединения и качества внешней поверхности пакетов из листовых элементов толщиной 0,125-0,4 диаметра стержня заклепки.

Поставленная цель достигается тем, что в пакете соединяемых деталей сверлится отверстие диаметром на 0,3 мм меньшим диаметра заклепки. В пакете выполняют гнездо соосно отверстию в форме конуса. Отверстие рассверливается до необходимого диаметра, вставляется заклепка с выступающей закладной головкой и производится деформация стержня заклепки с образованием замыкающей головки

Новым является то что конусное гнездо выполнено со стороны закладной головки соосно отверстию в пакете, диаметр основа ния которого равен диаметру закладной головки, а глубина гнезда составляет 0,016-0,09 диаметра стержня заклепки. В процессе осаживания стержня заклепки под действием замыкающей головки пакет деталей за счет гнезда деформируется в сторону, противоположную образованию утяжки, до прижатия пакета к поверхности закладной головки заклепки.

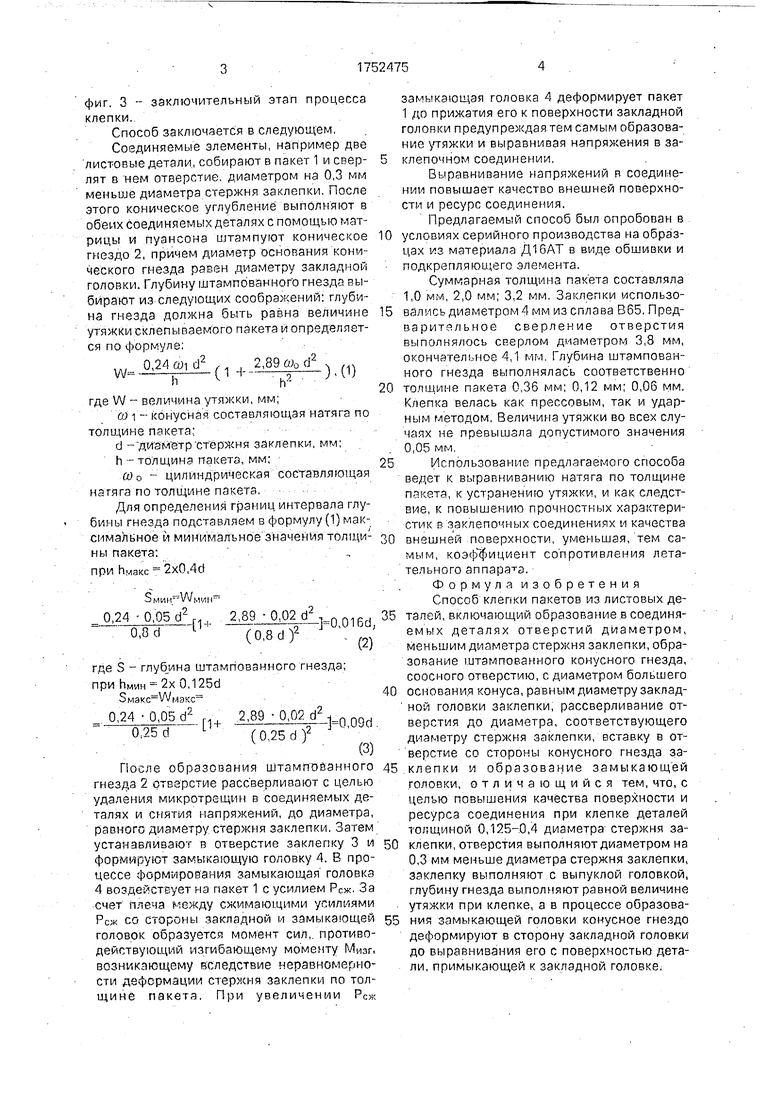

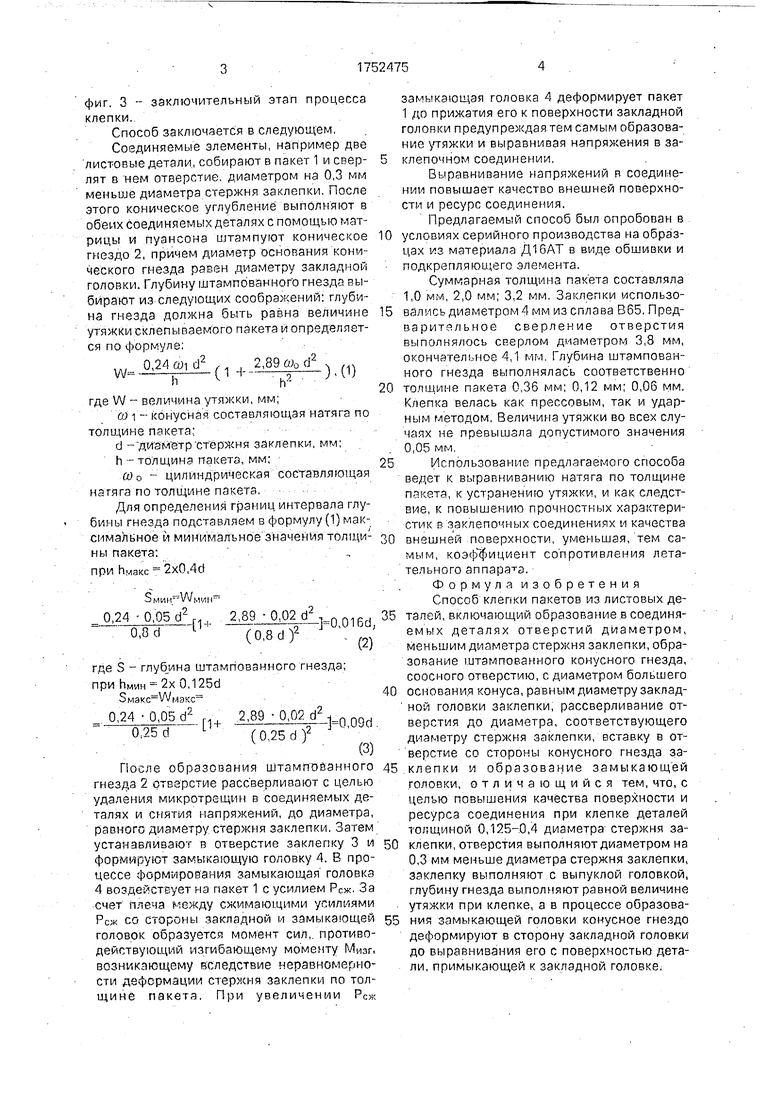

На фиг 1 показано исходное состояние деталей после установки заклепки; на фиг 2 - промежуточный этап процесса клепки; на

фиг. 3 - заключительный этап процесса клепки.

Способ заключается в следующем.

Соединяемые элементы, например две листовые детали, собирают в пакет 1 и свер- лят в нем отверстие, диаметром на 0,3 мм меньше диаметра стержня заклепки. После этого коническое углубление выполняют в обеих соединяемых деталях с помощью матрицы и пуансона штампуют коническое гнездо 2, причем диаметр основания конического гнезда равен диаметру закладной головки. Глубину штампованного гнезда выбирают из следующих соображений: глубина гнезда должна быть равна величине утяжкисклепываемого пакета и определяется по формуле;

w,,Ml(,di),(1)

где W - величина утяжки, мм;

к 1 - конусная составляющая натяга по толщине пакета1

d - диаметр стержня заклепки, мм;

h -толщина пакета, мм;

со о - цилиндрическая составляющая нагяга по толщине пакета,

Для определения границ интервала глубины гнезда подставляем в формулу (1) максимальное и минимальное значения толщи- ны пакета: при Ьмакс 2xO,4ct

ц-- Л/МИМ

2,89 0.02 d

(0,8dy

,016d, - (2)

где S - глубина штампованного гнезда; при ,125d 5макс Л/мзкс

2,89 0.0 cr (0.25d)2

,09(1 (3)

После образования штампованного гнезда 2 отверстие рассверливают с целью удаления микротрещин в соединяемых деталях и снятий напряжений, до диаметра, равного диаметру стержня заклепки. Затем устанавливают в отверстие заклепку 3 и формируют замыкающую головку 4. В процессе формирования замыкающая головка 4 воздействует на пакет 1 с усилием РСж. За счет плеча между сжимающими усилиями РСЖ со стороны закладной и замыкающей головок образуется момент сил, противодействующий изгибающему моменту Мизг, возникающему вследствие неравномерности деформации стержня заклепки по толщине пакета. При увеличении РСж

0 5

5

о

0

5

0

5 0 5

замыкающая головка 4 деформирует пакет 1 до прижатия его к поверхности закладной головки предупреждая тем самым образование утяжки и выравнивая напряжения в заклепочном соединении.

Выравнивание напряжений в соединении повышает качество внешней поверхности и ресурс соединения.

Предлагаемый способ был опробован в условиях серийного производства на образцах из материала Д16АТ в виде обшивки и подкрепляющего элемента.

Суммарная толщина пакета составляла 1,0 мм, 2,0 мм; 3.2 мм. Заклепки использовались диаметром 4 мм из сплава В65. Предварительное сверление отверстия выполнялось сверлом диаметром 3,8 мм, окончательное 4,1 мм. Глубина штампованного гнезда выполнялась соответственно толщине пакета 0,36 мм; 0,12 мм; 0,06 мм. Клепка велась как прессовым, так и ударным методом, Величина утяжки во всех случаях не превышала допустимого значения 0,05 мм,

Использование предлагаемого способа ведет к выравниванию натяга по толщине пакета, к устранению утяжки, и как следствие, к повышению прочностных характеристик в заклепочных соединениях и качества внешней поверхности, уменьшая, тем самым, коэффициент сопротивления летательного аппаратэ.

Формула изобретения

Способ клепки пакетов из листовых деталей, включающий образование в соединл- емых деталях отверстий диаметром, меньшим диаметра стержня заклепки, образование штампованного конусного гнезда, соосного отверстию, с диаметром большего основания конуса, равным диаметру закладной головки заклепки, рассверливание отверстия до диаметра, соответствующего диаметру стержня заклепки, вставку в отверстие со стороны конусного гнезда заклепки и образование замыкающей головки, отличающийся тем, что, с целью повышения качества поверхности и ресурса соединения при клепке деталей толщиной 0,125-0,4 диаметра стержня за- кпепки, отверстия выполняют диаметром на 0,3 мм меньше диаметра стержня заклепки, заклепку выполняют с выпуклой головкой, глубину гнезда выполняют равной величине утяжки при клепке, а в процессе образования замыкающей головки конусное гнездо деформируют в сторону закладной головки до выравнивания его с поверхностью детали, примыкающей к закладной головке.

/

л 4

/jys

№&. fy$

fa ff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки пакетов из двух тонколистовых деталей | 1986 |

|

SU1412876A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Способ двусторонней потайной клепки клиновидных пакетов | 1991 |

|

SU1794581A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 1997 |

|

RU2113930C1 |

| Заклепка | 1983 |

|

SU1106929A1 |

| Способ ремонта заклепочного соединения с потайной головкой | 1988 |

|

SU1532177A1 |

| Способ клепки | 1985 |

|

SU1250378A1 |

| Потайная заклепка | 1992 |

|

SU1838676A3 |

| ЗАКЛЕПКА И ИНСТРУМЕНТ ДЛЯ ЕЕ ПОСТАНОВКИ | 1991 |

|

RU2006691C1 |

| Способ клепки элементов из тонких листов | 1985 |

|

SU1338956A1 |

Использование: сборочное производство, клепка элементов конструкций из легких сплавов с толщиной листа 0,125-0,4 диаметра стержня заклепки Сущность изобретения: в пакете соединяемых деталей сверлят отверстие диаметром на 0,3 мм меньше диаметра стержня заклепки. Штампуют конусное гнездо с диаметром большего основания конуса, равным диаметру закладной головки Рассверливают отверстие до диаметра, соответствующего диаметру стержня заклепки Устанавливают заклепку с выпуклой головкой. В процессе образования замыкающей головки деформируют конусное гнездо в сторону закладной головки до выравнивания его с поверхностью, примыкающей к закладной головке. Способ обеспечивает выравнивание натяга по толщине пакета, устранение утяжки, повышение прочности и качества поверхности 3 ил

Л fa J,

fa.i

| Григорьев В,П., Голдовский П.Б | |||

| Клепка конструкций из легких сплавов | |||

| - М.: Обо- ронгиз, 1954, с 115, рис 109 |

Авторы

Даты

1992-08-07—Публикация

1991-01-14—Подача