fe

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2001 |

|

RU2219390C2 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2015 |

|

RU2582472C1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2003 |

|

RU2261374C2 |

| Заклепка и способ получения неразъемного заклепочного соединения | 1991 |

|

SU1810627A1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ В УГЛЕКОМПОЗИТНЫХ КОНСТРУКЦИЯХ | 2018 |

|

RU2691725C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2005 |

|

RU2281829C1 |

| Способ образования неразъемного соединения | 1990 |

|

SU1787643A1 |

| Способ образования неразъемного соединения | 1990 |

|

SU1787641A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

Использование: машиностроение, технология сборки крупногабаритных конструкций из полимерных композиционных материалов. Сущность изобретения: глухое отверстие одной из деталей частично заполняют пастообразным клеем. Совмещают отверстия собираемых деталей. Заготовку заклепки, представляющую собой мерный стержень из недополимеризованного связующего, армированного пучком проволоки из сплава с эффектом памяти формы, размещают в отверстиях деталей. Нагревают заготовку заклепки до температуры приобретения пучка проволоки предварительно заданной ему формы и прикладывают одновременно к заготовке осевое сдавливающее усилие до образования закладной и замыкающей головок. 2 ил.

Изобретение относится к технологии сборки крупногабаритных конструкций из полимерных крупнопозиционных материалов и может быть использовано при изготов- лении агрегатов в авиационной, судостроительной и других отраслях машиностроения.

Целью изобретения является расширение технологических возможностей способа путем обеспечения сборки деталей из полимерных композиционных материалов с од- новременным повышением несущей способности соединения.

Поставленная цель достигается тем, что согласно способу соединения двух деталей, заключающемуся в образовании сквозного отверстия в одной из деталей и глухого ступенчатого отверстия в другой, больший диаметр которого расположен в донной части глухого отверстия, в сборке пакета путем совмещения отверстий, размещении в последнем заклепки и образовании заклепочного соединения путем заполнения полости отверстия посредством приложения к заклепке осевого сдавливающего усилия, перед установкой заклепки донную часть глухого отверстия частично заполняют клеем горячего отверждения, заклепку выполняют в виде стержня из недополимеризованного полимерного связующего, армированного по всей длине пучком про- волоки из сплава с эффектом памяти формы, которому предварительно задавалась форма заклепки с закладной и замыкающей головками, а осевое сдавливающее усилие осуществляют с одновременным нагревом заклепки, при этом проволоку выбирают удовлетворяющую следующим соотношениям:

ТвФ(Тпс);

ТвФ(Тпк);

ОСЭПФ РС,

VI Ю |О

о

iCJ

где Твш - температура нагрева проволоки, при которой происходит восстановление формы пучка проволоки;

Тпс - температура полимеризации связующего стержня заклепки;

Тпк температура полимеризации клея;

осэпФ - напряжение сжатия, при котором происходит потеря устойчивости проволоки;

Рс - давление, требуемое для придания связующему стержня заклепки формы головки.

Положительный эффект предлагаемого технического решения обусловлен тем, что такое выполнение заклепки обеспечивает образование замыкающих головок при небольших силовых воздействиях на пакет деталей из ПКМ, не подвергая их нагрузкам, приводящим к разрушению последнего. Клей горячего отверждения, предварительно введенный в увеличенную часть глухого отверстия, при образовании замыкающих головок вытесняется из глухого отверстия, перемещаясь вдоль стержня и полимеризу- ясь совместно со связующим заклепки, за- полняет зазоры между стержнем и поверхностью отверстия в пакете, образуя прочноплотное соединение, обеспечивая его надежную работу при нагружении конструкции. Этому же способствует армирование связующего заклепки проволокой из СЭПФ, обладающего высокими прочностными характеристиками и обеспечивающего как при осевом нагружении, так и при нагружении на срез. Клей, вытесняемый из глухого отверстия при образовании замыкающей головки заклепки, полностью заполняет зазоры между заклепкой и поверхностью отверстия в деталях, и полимеризу- ющийся совместно со связующим заклепки, обеспечивает в эксплуатации работу заклепки на чистый срез без изгиба и растяжения.Такойхарактер напряженно-деформированного состояния заклепки обеспечивает наиболее высокую прочность соединения.

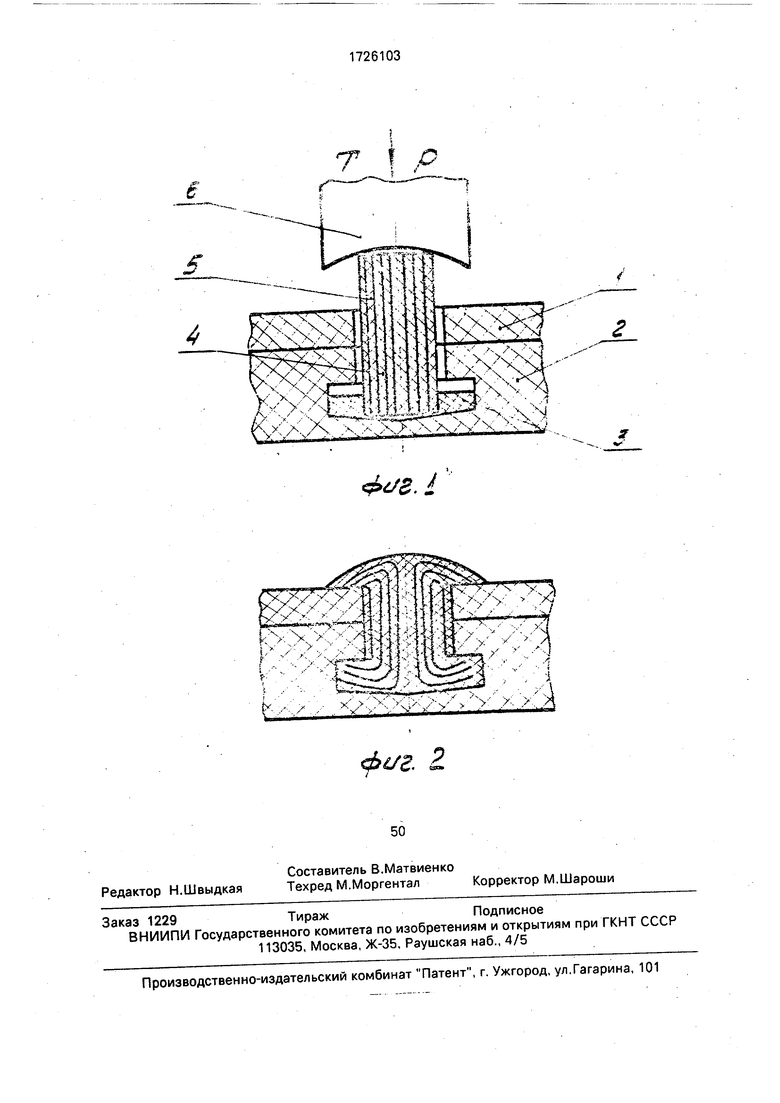

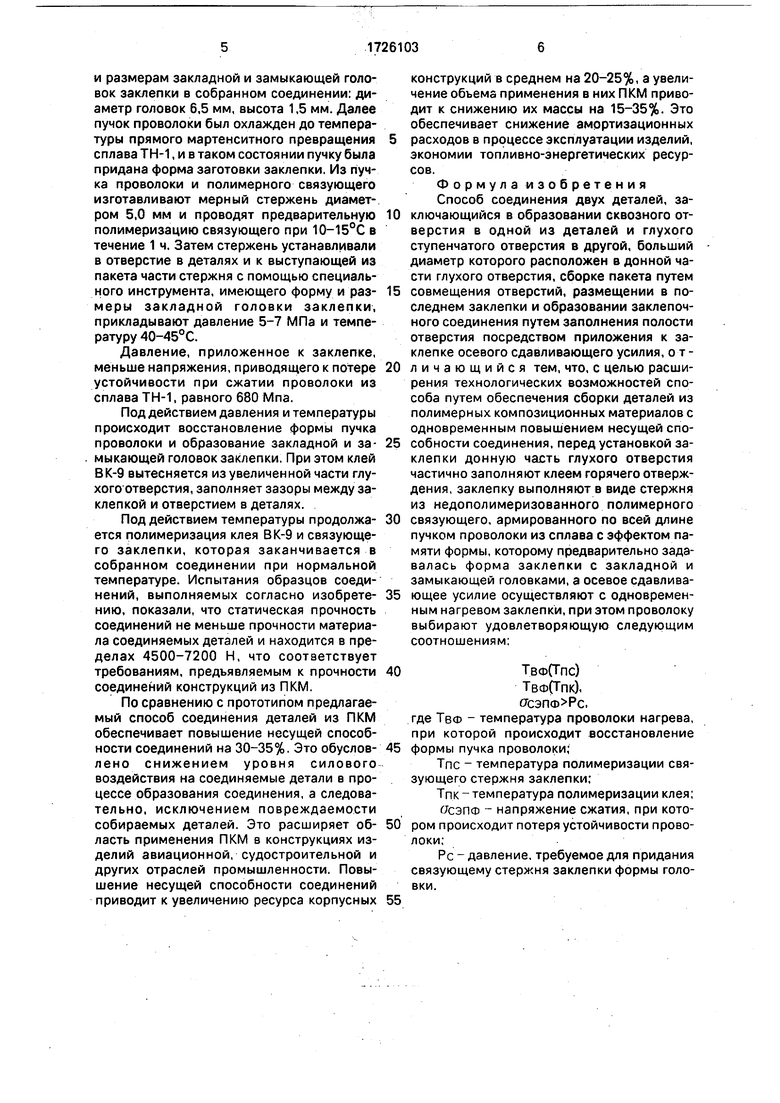

На фиг.1 схематически изображен порядок образования заклепочного соединения по предлагаемому способу, в начальный момент образования соединения; на фиг.2 - то же, в момент окончания образования соединения.

Способ соединения деталей осуществляют в следующей последовательности.

Совмещают собираемые детали 1 и 2 в пакет, с помощью известного устройства выполняют совместно сквозное цилиндрическое отверстие в детали 1 и глухое ступенчатое отверстие - в детали 2. В отверстие в детали 2 вводят пастообразный клей 3. В

отверстия в совмещенных деталях 1 и 2 устанавливают заготовку заклепки, представ- ляющую собой мерный стержень из недополимеризованного полимерного свя5 зующего 4, армированного по всей высоте пучком проволоки 5 из СЭПФ, которой предварительно придают форму, которую она должна иметь в собранном соединении, а затем охлаждают до температуры прямого

0 мартенситного превращения СЭПФ и в охлажденном состоянии деформируют, придавая первоначальную форму. При этом СЭПФ выбирается из условия ТБФ (Тпс); ТБФ ); ОсэпФ Рс. Далее к заготовке заклеп5 ки, установленной в отверстия в деталях со стороны детали 1, подводят тепло и прикладывают давление с помощью инструмента 6, имеющего опорную поверхность, соответствующую форме закладной головки за0 клепки. При этом под действием тепла проволока 5 из СЭПФ приобретает предварительно заданную форму, а под действием давления приобретает форму связующее 4 заклепки, образуя закладную и замыкаю5 щую головки заклепки. При образовании замыкающей головки в детали 2 клей 3 вытесняется из полости ступенчатого отверстия и заполняет зазоры между заклепкой и поверхностью отверстия в деталях 1 и 2. Под

0 действием приложенного тепла для восстановления формы СЭПФ начинается процесс полимеризации связующего 4 и клея 3, который заканчивается в собранном соединении.

5 Пример. Выполнение соединения деталей из ПКМ.

В качестве собираемых деталей были использованы пластины толщиной 5 мм из композиционного материала КМУ-ЗЛ. По0 еле совмещения деталей в пакет в них с помощью сверлильно-расточной головки были выполнены отверстия: сквозное диаметром 5,1 мм в верхней детали и глухое ступенчатое - в нижней. Диаметр увеличен5 ной части отверстия равен 6,5 мм, цилиндрической 5,1 мм, глубина отверстия 3,5 мм. Ступенчатая часть отверстия была заполнена жидким эпоксидным клеем ВК-9, температура полимеризации которого равна

0 60°С. В качестве связующего для изготовления заготовки заклепки была использована эпоксидная смола ЭД-20, отверждаемая ди- цианамидом, температура полимеризации которой равна 100°С. В качестве армирую5 щего элемента использована проволока диаметром 0,3 мм из СЭПФ марки ТН-1 на основе никелида титана с температурой восстановления формы 40°С. Предварительно пучку проволоки длиной 12,5 мм была придана форма, соответствующая форме

и размерам закладной и замыкающей головок заклепки в собранном соединении: диаметр головок 6,5 мм, высота 1,5 мм. Далее пучок проволоки был охлажден до температуры прямого мартенситного превращения сплава ТН-1, и в таком состоянии пучку была придана форма заготовки заклепки, Из пучка проволоки и полимерного связующего изготавливают мерный стержень диаметром 5,0 мм и проводят предварительную полимеризацию связующего при 10-15°С в течение 1 ч. Затем стержень устанавливали в отверстие в деталях и к выступающей из пакета части стержня с помощью специального инструмента, имеющего форму и размеры закладной головки заклепки, прикладывают давление 5-7 МПа и температуру 40-45°С.

Давление, приложенное к заклепке, меньше напряжения, приводящего к потере устойчивости при сжатии проволоки из сплава ТН-1, равного 680 Мпа.

Под действием давления и температуры происходит восстановление формы пучка проволоки и образование закладной и замыкающей головок заклепки. При этом клей ВК-9 вытесняется из увеличенной части глухого отверстия, заполняет зазоры между заклепкой и отверстием в деталях.

Под действием температуры продолжается полимеризация клея ВК-9 и связующего заклепки, которая заканчивается в собранном соединении при нормальной температуре. Испытания образцов соединений, выполняемых согласно изобретению, показали, что статическая прочность соединений не меньше прочности материала соединяемых деталей и находится в пределах 4500-7200 Н, что соответствует требованиям, предъявляемым к прочности соединений конструкций из ПКМ.

По сравнению с прототипом предлагаемый способ соединения деталей из ПКМ обеспечивает повышение несущей способности соединений на 30-35%. Это обусловлено снижением уровня силового воздействия на соединяемые детали в процессе образования соединения, а следовательно, исключением повреждаемости собираемых деталей. Это расширяет область применения ПКМ в конструкциях изделий авиационной, судостроительной и других отраслей промышленности. Повышение несущей способности соединений приводит к увеличению ресурса корпусных

конструкций в среднем на 20-25%, а увеличение объема применения в них ПКМ приводит к снижению их массы на 15-35%. Это обеспечивает снижение амортизационных

расходов в процессе эксплуатации изделий, экономии топливно-энергетических ресурсов.

Формула изобретения Способ соединения двух деталей, заключающийся в образовании сквозного отверстия в одной из деталей и глухого ступенчатого отверстия в другой, больший диаметр которого расположен в донной части глухого отверстия, сборке пакета путем

совмещения отверстий, размещении в последнем заклепки и образовании заклепочного соединения путем заполнения полости отверстия посредством приложения к заклепке осевого сдавливающего усилия, о т личающийся тем, что, с целью расширения технологических возможностей способа путем обеспечения сборки деталей из полимерных композиционных материалов с одновременным повышением несущей способности соединения, перед установкой заклепки донную часть глухого отверстия частично заполняют клеем горячего отверждения, заклепку выполняют в виде стержня из недополимеризованного полимерного

связующего, армированного по всей длине пучком проволоки из сплава с эффектом памяти формы, которому предварительно задавалась форма заклепки с закладной и замыкающей головками, а осевое сдавливающее усилие осуществляют с одновременным нагревом заклепки, при этом проволоку выбирают удовлетворяющую следующим соотношениям:

Твф(Тпс)

Твф(Тпк), ОСЭПФ РС,

где ТБФ - температура проволоки нагрева, при которой происходит восстановление формы пучка проволоки;

Тпс - температура полимеризации связующего стержня заклепки;

Тпк - температура полимеризации клея; осэпФ - напряжение сжатия, при кото- ром происходит потеря устойчивости проволоки;

Рс - давление, требуемое для придания связующему стержня заклепки формы головки.

.

.,. ..-

,,. ..- Ч 1

ХУ У .-. :..Л

Фиг. 2.

| Авторское свидетельство СССР Г 1159370, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-15—Публикация

1990-03-05—Подача